混凝土搅拌站骨料卸料的无缝料流技术

2022-08-16任水祥王舒曼涂欣

任水祥 王舒曼 涂欣

(1.三一汽车制造有限公司,湖南长沙 410100;2.上海海洋大学,上海 201306)

0.引言

骨料配料站是混凝土搅拌站的重要组成部分,由骨料仓和骨料称组成[1]。在生产过程中,储存在骨料仓中的砂子、石头等骨料,通过骨料称的称量和卸料,经过平皮带和斜皮带的运输,最终使得骨料投进搅拌主机,和水泥、水、外加剂等材料进行搅拌,形成匀质的混凝土[2]。

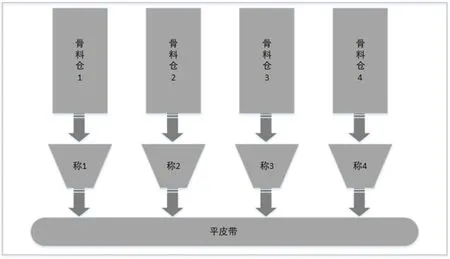

一般来说,混凝土搅拌站的骨料仓包含4~6种材料,骨料材料一般有不同规格的碎石、天然砂、河砂、机制砂等[3],生产过程中根据强度等级、浇筑部位等信息的不同,所用到的材料也不同。因此每车料所选的料仓不同,每车料卸料过程的顺序和间隔时间可能都不同[4]。骨料配料站示意图如图1所示。

图1 混凝土搅拌站骨料配料站

为了保证每个仓的骨料可以卸完,除了设置卸料顺序,还需要设置一些时间参数,为了避免骨料在皮带上重叠或者撒料[5],操作人员所设置的时间往往要比实际卸料的时间长,而富裕出来的时间就会导致效率的降低。无缝料流技术解决了这一问题,通过智能化的算法,保证骨料在卸料过程中既不叠料、撒料,每种骨料之间也没有间隔,从而提升搅拌站的工作效率[6]。

1.传统方式

传统混凝土搅拌站的骨料配料站,多仓卸料控制方法有2种[7]:一种是设置每个仓的卸料时间,一般设置的卸料时间比实际物料卸完所需的时间长,避免叠料、撒料;另一种是设置2个仓之间的卸料间隔时间,前一个仓卸料结束后,间隔一小段时间,再开始下一个仓的卸料。

另外,骨料通过平皮带、斜皮带,最后完全投入待料斗的时间也需要人为估算并设置,我们把这个时间称为骨料时间,若骨料时间太短,骨料不能完全投进待料斗并进入主机,若骨料时间太长,会导致效率降低[8]。

当原料、配比或单盘方量发生变化时,操作人员需要根据实际情况手动调整卸料顺序、卸料时间(卸料间隔时间)和骨料时间,如果参数调整不当,导致皮带叠料、撒料,或骨料间隔距离太长,会造成以下后果如表1所示。

表1 传统方式现象及后果

2.无缝料流技术

2.1 总体方案设计

无缝料流技术运用采集到的骨料配料站实际参数,通过智能控制算法,自动计算卸料间隔时间使得最终卸在平皮带上的骨料既不叠料、溢料,料流也不间断[9]。

无缝料流技术制定了仓位顺序,建立了以顺序、仓位为基础的数学模型,通过传感器实时监测物料流速变化自动适应不同工况,动态识别各种情况如方量变化、配比变化、顺序调整、仓位改变等,实现自适应调整骨料卸料参数,自动调度秤斗开门卸料,实现骨料无缝料流输送。同时,系统具备异常应对机制,如骨料卸料卡料异常、人工干预错误设置诊断、卸料速度异常预警、含水率异常等,进而实现料场无人化管理。

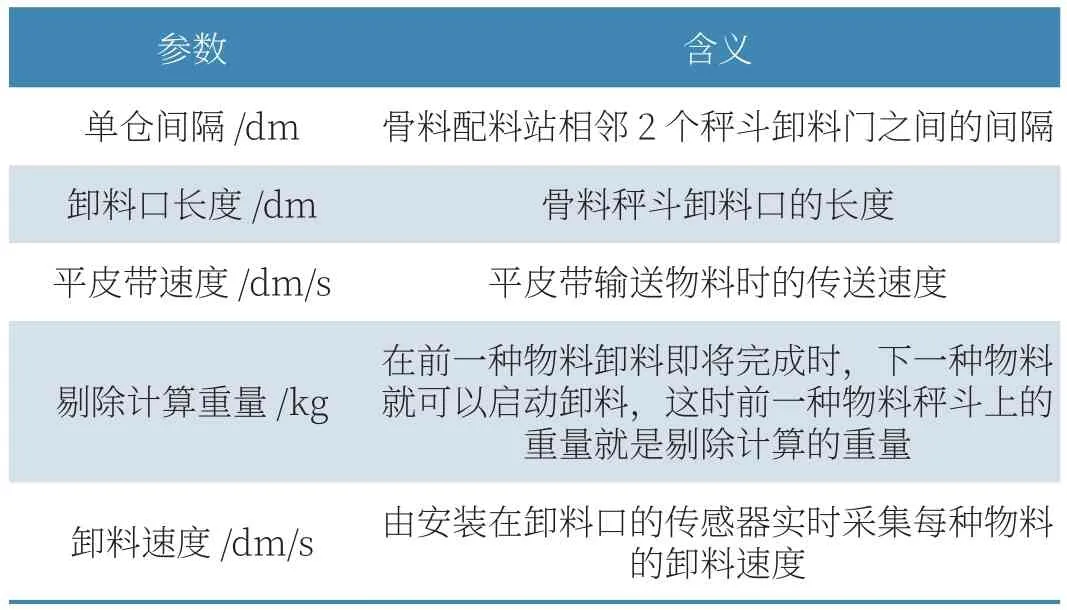

为了使料流不重叠不间断地落在平皮带上,需要计算每个称卸料的起始时间,前一物料在相对斜皮带的近端还是远端也是计算卸料起始时间的影响因素。为了计算这些时间,需要准备一些固定参数,这些参数及含义如表2所示。

表2 无缝料流参数含义

以下示意图2表示了单仓间隔和卸料口长度的测量方法,并表示了仓位顺序如何影响下一个物料卸料等待或提前的料长距离,只要计算出示意图2中下一物料卸料等待或提前的料长距离,综合每个物料的卸料速度就可以计算出下一物料的卸料时间。

图2 无缝料流算法示意图

2.2 方案实施

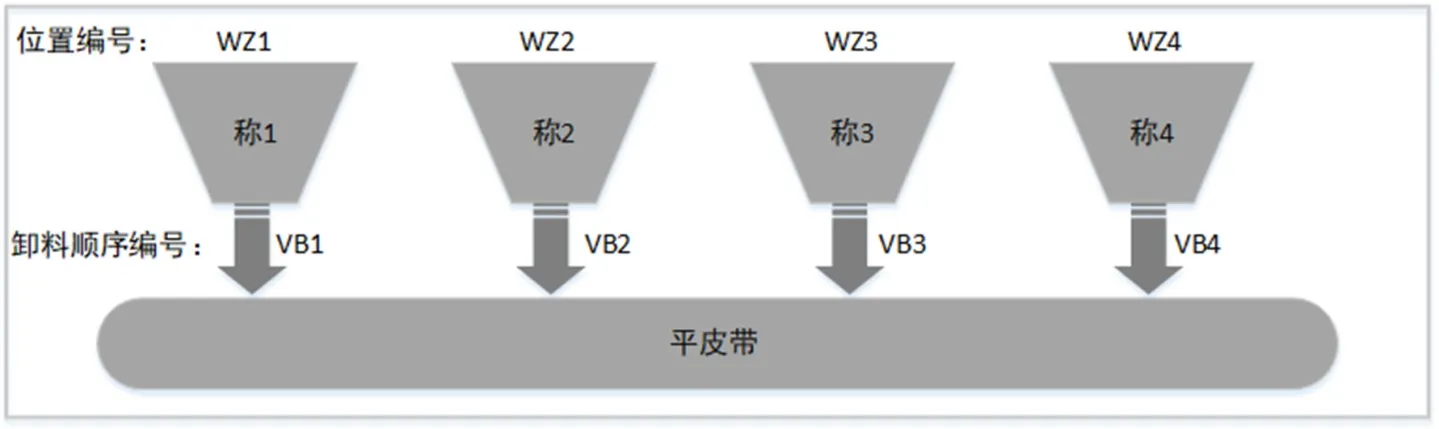

根据以上示意图3,设计了具体的算法,实施方案如下:

图3 编号示意图

(1)计算卸料顺序。为了避免骨料在斜皮带上滚落,一般来说要保证砂子最后卸料,卸料顺序可以通过人为设置,若人为没有设置,则根据无缝料流算法设置,算法中保证砂子最后卸料,其余物料根据是否启用的标志位依次卸料。

(2)计算仓位间隔。根据搅拌站实际的仓位布置顺序,相对斜皮带而言,由远及近依次将位置编号为WZ1,WZ2,WZ3,……;对应的卸料顺序依次为VB1,VB2,VB3,……;剩余重量依次为W1,W2,W3,……;卸料速度依次为V1,V2,V3,……;某种物料是否禁用表示为JY1,JY2,JY3, ……;JYn为1表示物料禁用,JYn为0表示物料启用,禁用是指该物料在当前盘生产中没有使用。

根据物料j的位置编号信息可得出物料j与物料i间的前后顺序和间隔距离:

间隔距离ij=单仓间隔×间隔仓数(|i-j|);

(3)计算卸料时间。卸料顺序一旦确定,我们只需要计算每相邻2个料仓的卸料间隔时间即可,我们将首个开始卸料的物料设为物料i,第二个开始卸料的物料认为是物料j,其对应的位置为WZi、WZj,对应的卸料顺序编号为 VBi,VBj。

物料i的卸料起始时间为所有物料称量完成时,其他所有物料和前一种物料的卸料间隔时间都和前一种物料的位置及卸料时间相关,我们把前一种物料称为前仓。

物料j的卸料起始时间与物料i的相对位置相关:

若物料j在物料i相对斜皮带远端,则

物料ij卸料间隔时间 =(物料i待卸料值Wi-剔除计算重量)/物料i卸料速度Vi-(单仓间隔/皮带速度)×间隔仓数(|i-j|)+卸料口长度/皮带速度

若物料j在物料i相对斜皮带近端,则

物料ij卸料间隔时间=(物料i待卸料值Wi-剔除计算重量)/物料i卸料速度Vi+(单仓间隔/皮带速度)×间隔仓数(|i-j|)+卸料口长度/皮带速度

由于经过无缝料流计算后,物料之间不重叠无缝隙,由整个料流的长度和皮带运行速度就可以计算出骨料全部投到待料斗的时间,若物料j为最后一种物料,则

骨料时间=(物料j到平皮带尾部的距离+斜皮带长度)/皮带速度

2.3 结果

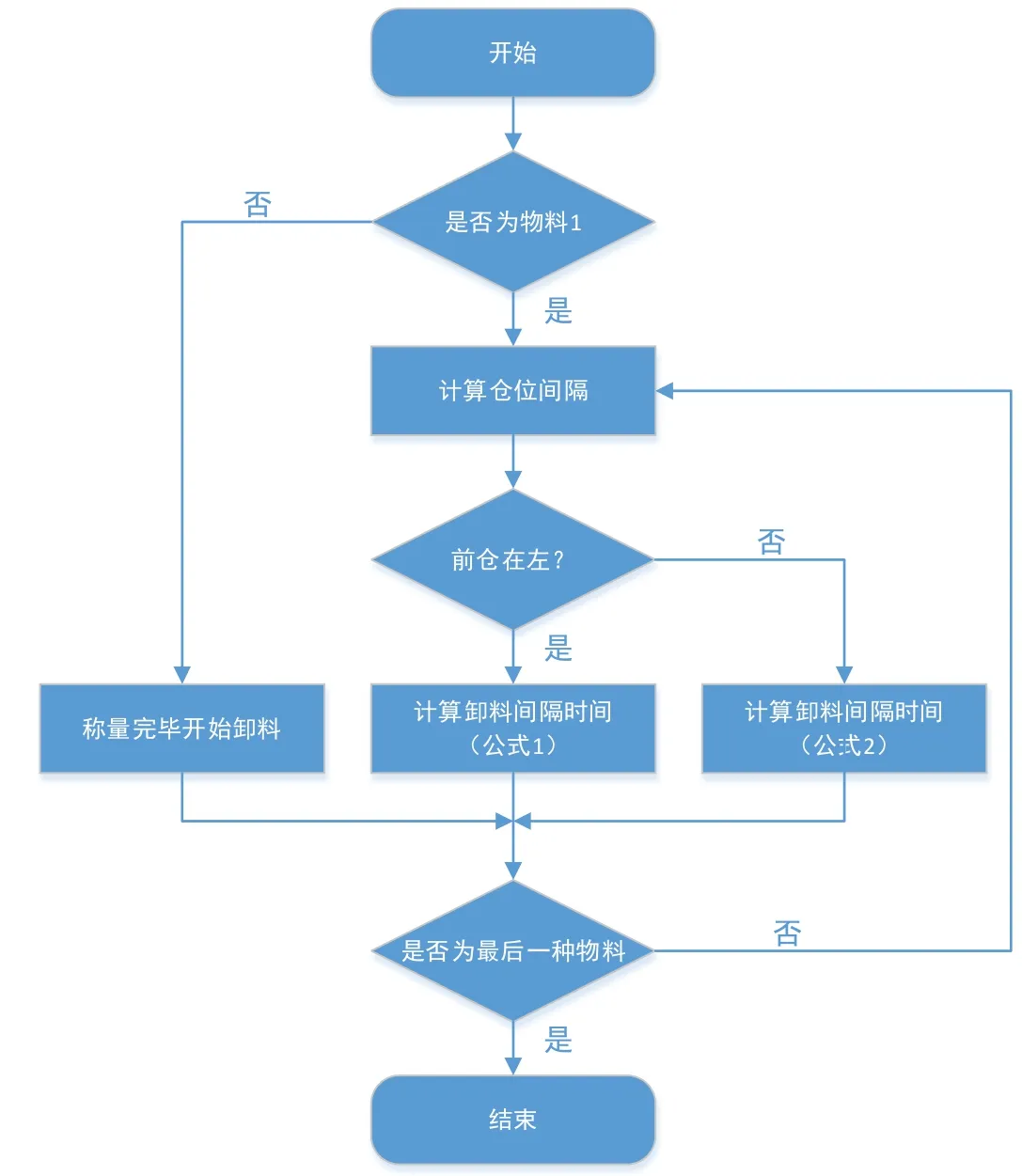

根据以上计算流程和推论,由物料j与物料i的卸料顺序和关系,可以推出适用于其他所有物料卸料间隔时间的普适公式,从而总结出无缝料流智能闭环控制算法流程图,如图4所示。

图4 无缝料流算法流程图

其中,公式1表示前仓在相对斜皮带远端:

卸料间隔时间=(前秤待卸料值-剔除计算重量)/该秤卸料速度+(单仓间隔/皮带速度)×间隔仓数+卸料口长度/皮带速度

公式2表示前仓在相对斜皮带近端:

卸料间隔时间=(前秤的待卸料值-剔除计算重量)/该秤卸料速度-(单仓间隔/皮带速度)×间隔仓数+卸料口长度/皮带速度

同时计算出骨料全部投到待料斗的时间:

骨料时间=(最后卸料的物料料仓到平皮带尾部的距离+斜皮带长度)/皮带速度

经过在35个搅拌站进行不同方量、不同配方的多仓卸料检测,实现了卸料顺序、卸料时间自调整功能,料流不重叠不间断达到96%以上的合格率,大大提升了搅拌站的工作效率。

3.结论

目前,搅拌站的发展方向是智能化、无人化,而传统搅拌站仍对操作人员技能要求较高,许多地方还需要人工手动干预,操作人员劳动强度大、设备维护清理的成本高。本文探讨了一种在卸料过程中自动适应不同工况的无缝料流技术,有效解决了“断料、溢料、效率低下、劳动强度大”的痛点,减少了人工干预,提高了工作效率,提升了搅拌站的盈利能力,向搅拌站无人值守的主流方向迈进了一步,为用户创造了价值,具有重大推广意义。