混凝土预制块工艺在公路工程中的应用

2022-08-15李少波李盼

李少波,李盼

(浙江交工金筑交通建设有限公司,浙江 杭州 310051)

0 引言

近年来,公路工程建设日趋标准化和规范化,对建设项目的现场标准化和外观质量要求也逐渐提高。混凝土预制块工艺依托其机械化水平高、产品标准统一等优势,在实际施工中应用广泛,并取得较好的施工效果。同时,预制块构件装配式施工有施工工艺紧凑、湿作业面少、施工质量可靠等优势,施工现场可有效减少固体垃圾、粉尘、污水及噪声等污染,有利于文明施工和环境保护。但如何在提高混凝土预制构件制作效率的同时确保构件的施工质量成为亟需解决的问题[1-4]。

为保证混凝土预制块的施工质量,应从预制构件的制作和现场铺设等步骤综合考虑。本文结合351国道龙游横山至开化华埠段公路边坡防护工程,从预制件制作和预制构件现场施工等环节,详细介绍混凝土预制块在公路路基边坡工程中的施工工艺。本工程混凝土预制块施工具有集中预制、工厂化生产、机械化水平高、产品标准统一、质量高等特点,其内容可为同类工程提供参考。

1 工点设计和预制工艺特点

预制混凝土构件为空心六角形状(如图1 所示),材料采用C20混凝土浇筑(传统施工中边坡防护多采用M7.5 浆砌片石形式或混凝土现场浇筑),具有高强度、高密实、整体性好等特点,混凝土块之间采用M7.5 砂浆砌筑,使用寿命更长,也便于后期维护更换。

图1 预制件结构示意图(单位:cm)

施工前根据预制混凝土块自身结构形式尺寸采用定制塑料模具。塑模多为高分子聚合材料一次加工成型,具有整体性好、强度高和韧性好等特点。同时,因为制造材料的特殊性,所以该模具表面光滑,与混凝土的黏结能力较差,通过振捣可以将混凝土中的气体排出,防止出现蜂窝等情况,有利于提升预制混凝土块成品的表观质量。

施工中采用预制场集中生产,机械化流水作业,集中养护,秩序运输,与浆砌片石等工艺相比施工速率更高,且施工质量更可控。

集中化预制可以降低制造成本,控制环境污染。集中预制生产较分散施工,提高了材料的利用率、施工效率和节约施工成本,同时减少施工对周边环境的影响。

2 混凝土预制块的制作

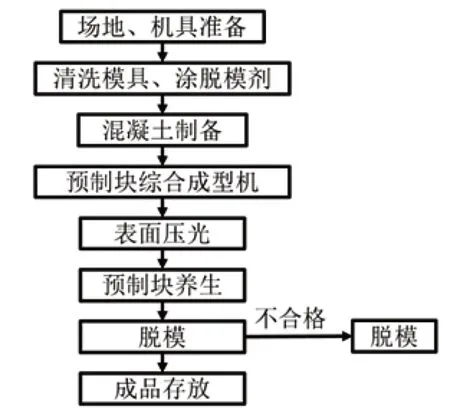

本项目混凝土预制块施工的主要流程如下:场地安排→机具准备→塑模清理和处理→混凝土制备→综合成型机装模震动→表面处理→预制构件养护→模具反扣脱模→成品存放。具体施工流程见图2。

图2 预制块构件制作流程图

2.1 场地安排和机具准备

结合项目全线工点分布和实际进度安排,对预制场进行总体规划。在项目沿线建设面积约1 500m2的集中预制场,根据使用需求合理划分场内空间。根据使用功能划分为六个区域,分别为生活办公区、模具清洗存放区、材料存储区、混凝土拌和及浇筑区、养生区、成品存放区。同时,根据施工需求厂内配备道路系统、给排水系统、照明系统、供电系统和信号系统等满足预制块生产要求。

2.2 清洗模具、涂脱模剂

为保证预制块表观质量和更好的模具利用率,模具在使用后应及时清洗侧壁上残留的水泥,清洗时应做到分池清洗,确保残留水泥清洗干净。同时,在模具清洗时需注意保护内表面,防止刮花而不利于模具的二次使用。模具清洗完毕后应按规定存放,存放时应按照不同的型号、规格,分类存放,不得与腐蚀性物质接触。模具使用前应进行外观检查,如有破损或明显变形时应废弃。为保证脱模质量,在浇筑混凝土前需在模具的内壁涂抹脱模剂,脱模剂应保证均匀涂抹。

2.3 混凝土制备

混凝土采用机械拌和,拌和机械选择自动控制且具有记录功能的拌和机。预制块混凝土原材料根据实际情况,水泥采用P·O42.5水泥,细度为2.0~3.0;粗骨料选择含泥量小于1.0%,粒径为5~20mm的小石和粒径为20~40mm 的中石,细骨料选择优质的中细河砂,含泥量小于3.0%,细度模数为2.4。

2.4 预制块综合成型

预制块混凝土的浇筑和振捣采用预制块自动行走布料机。混凝土浇筑在现浇区内进行,浇筑前需检查坍落度。浇筑采用自动行走布料机进行接料、布料,人工配合找平。较传统的人工运料、布料和用铁锹入模相比,采用布料机布料均匀且易控制,可以有效提高工作效率,减少劳动力配置,使现场管理更加规范、有序。

(1)混凝土浇筑

预制块混凝土浇筑时将集中拌制好的混凝土倒至一体机装料仓,保证装料仓内混凝土处于正常水平。采用数控开关将设定好量的混凝土装填至模具内,混凝土应一次填筑到位,禁止采用多次填料的情况,从而防止部分混凝土因振捣不充分,构件后期有蜂窝麻面现象。

(2)混凝土振捣

为保证混凝土预制构件振捣质量,在一体机的振动平台上采用电气控制箱,根据构件类型的不同,通过实验测得最佳振捣间隔时间。通过时间继电器控制振动电机,实现自动调整振捣时间,确保构件振捣质量。试件振捣过程中需确保内部气泡消尽,表面停止下沉,并呈现平坦、泛浆状为止。

2.5 混凝土预制块养生

混凝土预制块采用自动喷淋设施进行养护,以保持混凝土预制块处于合适的湿度和温度环境,养护期为14d。其中,智能喷淋系统由湿度和温度感应器、控制系统、供水系统四部分组成,采用控制器进行控制,从而实现养护环境的湿度、温度、时间等的自动控制。

自动喷淋系统包含进水管道、增压设备、出水管道、喷淋头和控制系统组成。根据气温情况和感应器数据。按照现场预设的湿度,控制器控制电子控制阀门的开关,实现现场空气湿度的智能化控制,最终达到全天候、全湿润、无遗漏养生标准。

2.6 脱模和成品保护

预制块在达到指定强度后方可脱模,通过人工橡胶锤轻轻敲击的方法使制品脱离模具。脱模时应注意成品保护,防止脱模时用力过猛或操作不当损坏成品。

完成脱模的构件需要进行统一的表观检查和质量检查。表观完好的构件统一放置在成品仓库,不合格的产品集中处理。

对达到外观和质量要求的预制件应按类型、批次有序存放。在搬运过程中需要做好轻拿轻放,注意保护边角处,防止磕碰。同时做好标识,标注清楚构件种类、型号、数量、检验情况等信息。

3 预制块护坡施工

预制块护坡的施工工艺如图4所示。

图4 预制块护坡的施工工艺流程图

3.1 施工准备

施工前对施工区域进行现场测量放样,按顺序设置分区段桩号和施工范围标示,测量施工前后断面。根据现场放样位置划定护坡施工边界,在进行坡面修整前需对坡面地形进行实地勘察,结合放样位置进行修整。坡面修整完成后铺设垫层,铺设前需对各种原材料进行进场检验,选用的垫层料需满足规范要求。

3.2 坡面修筑

坡面施工时根据样桩位置检测坡面平整度,对欠高和超高位置,采用平面开挖及回填的方式进行修整。

若坡面含有有机质或土质较为松软处应及时挖除,采取合格填料进行换填至设计标高;对填土密实度不满足要求的位置,应及时夯实处理,达到规范要求。经过坡面修筑,需要达到坡面平整、坚实、整体性好,同时不得存在树根、有机质、裂缝等现象。

3.3 垫层铺设

垫层材料使用汽车从料场运输至施工现场。材料堆放前需清理干净堆放场地,同时做好周边围挡。

铺设护坡垫层前,根据样桩拉线控制垫层的铺设厚度。铺设时采用人工运料、平料。由坡底向坡顶方向铺设。同时配合人工夯实找平和振捣器结合的方式将垫层填筑料压实。

垫层填料施工过程中需要及时检查铺筑厚度、接头、保护措施,以保证垫层施工质量。

3.4 预制块的砌筑

垫层铺设完成后,待水泥完成初凝才可铺砌预制块。砌筑采用现场拌制M7.5水泥砂浆。

预制块采用人工砌筑,施工时按照由下至上先内后外的顺序。砌筑时保持坡面平整,预制块之间咬合紧密,错缝无通缝。根据放样桩纵横拉线控制整体砌筑的平整度和坡面的坡比。在预制块砌筑完后,需间隔一段时间,待预制块坡面变形稳定后再采用M7.5砂浆进行勾缝。勾缝前对表面进行洒水湿润,同时清洗灰缝确保干净。勾缝时用砂浆把缝隙灌满,勾缝表面抹平,并及时洒水养护。

3.5 养护

在预制块铺砌结束后清洗坡面。灌缝施工后结合实际气候条件进行洒水养护。养护和清洗时需要注意控制水流的冲击速度,尽可能地保证灰缝表面浸润,防止因水流过大侵蚀灰缝。

3.6 验收

预制块铺装施工过程中及完成后需要进行验收,预制块施工验收的项目主要包括外观检查、坡面平整度、砂浆强度、勾缝施工质量等。

4 预制块质量控制要点

预制块制作过程质量控制要点主要包括材料选择、混凝土、模具、养护、存放等方面。

(1)拌和混凝土的粗细骨料等原材料必须符合规范要求,且经过检查、抽检合格后方可进场使用。

(2)混凝土拌制过程中必须严格按照配合比拌制,要控制好拌和时间和坍落度。

(3)选用的塑料模具生产厂家必须符合各项资质要求,生产能力符合要求时,采购前需要确定模具的质量参数后方可进行生产。模具进场前要严格验收模具的尺寸、厚度、重量、光泽度、刚度等指标,合格后方可用于生产。

(4)清洗模具时,清洗液必须提前经过试配,以确定最佳的各种洗液浓度和浸泡清洗时间,模具必须晾干后方可使用。

(5)预制构件振捣时,必须根据不同预制构件的体积、重量,按照试验确定的最佳振捣频率和振捣时间进行振捣,避免出现欠振或过振现象,影响构件内外的质量。

(6)混凝土浇筑时应清除模具内的所有杂物。振捣时需掌握振捣时间,确保预制件外观质量及内在强度。

(7)构件养护过程中应根据养护方案严格控制温度和湿度梯度变化,按照控温程序执行,避免因温度湿度升降过快造成构件变形或开裂。

(8)预制构件拆模、取放、移动的过程中,必须注意轻拿轻放,注意对预制构件的保护,不得采用敲击、抛掷等形式,造成构件边角破损或产生贯穿性裂缝。

(9)构件集中存放时,构件与构件之间必须进行间隔,铺垫2mm 厚以上的泡沫纸或其他间隔材料进行隔离,防止构件之间挤压碰撞破损和开裂。

(10)构件存放时,必须进行分区分类堆码,每捆构件之间必须保持一定的存放距离,避免存放过密,转运安装时避免碰撞损坏。

(11)由于混凝土预制块塑模工艺脱模时间相对较长,因此,施工中需要预备足够的塑模应用量,在冬季施工温度相对较低时,注意避免碰撞导致模具出现碎裂等问题。

5 结语

通过351 国道龙游横山至开化华埠段公路工程边坡防护工程,采用集中预制混凝土预制块施工实践可以发现,在边坡防护工程施工中,采用取混凝土预制块施工工艺与浆砌片石等工艺相比施工速率更高,施工质量更可控。预制块采用集中化预制能够有效减少材料浪费。集中预制生产较分散施工提高了材料的利用率、施工效率、节约施工成本,同时减少施工对周边环境的影响。总体而言,混凝土预制块工艺在公路边坡防护工程中应用广泛,同时可以带来较好的经济效益,应用前景良好。