高速公路SBS改性阻燃沥青施工技术应用

2022-08-15蔺伯

蔺伯

(河北道桥工程检测有限公司,河北 石家庄 050000)

0 引言

沥青属于易燃材料,加之隧道内部的通风条件很差,如果由于发生交通事故出现火灾,则沥青燃烧产生的有毒有害气体将给隧道中的人员造成极大危害,其危害程度甚至不弱于交通事故本身。因此,为减少这种伤害,在当前的高速公路隧道路面施工中,应积极采用阻燃沥青混合料,即在沥青混合料生产过程中使用阻燃沥青。然而,阻燃剂的掺加是否影响沥青及混合料性能,还需要通过进一步的试验检测与分析来确定。

1 阻燃沥青材料分析

1.1 沥青

在高速公路隧道路面施工中,主要采用经SBS改性剂改良过的沥青。基于此,此次试验选用当前主流的70#SBS 改性沥青实施阻燃性试验。改性阻燃沥青借助高速剪切混合机生产制备,生产时的剪切速率按照5 000~8 000r/min范围控制。具体生产方法为:先将沥青放入温度不超过110℃的环境下连续脱水30min,然后将温度升高至175℃,通过添加复合阻燃剂开始剪切,共持续10min,以此制得改性阻燃沥青[1]。

1.2 阻燃剂

(1)评价指标

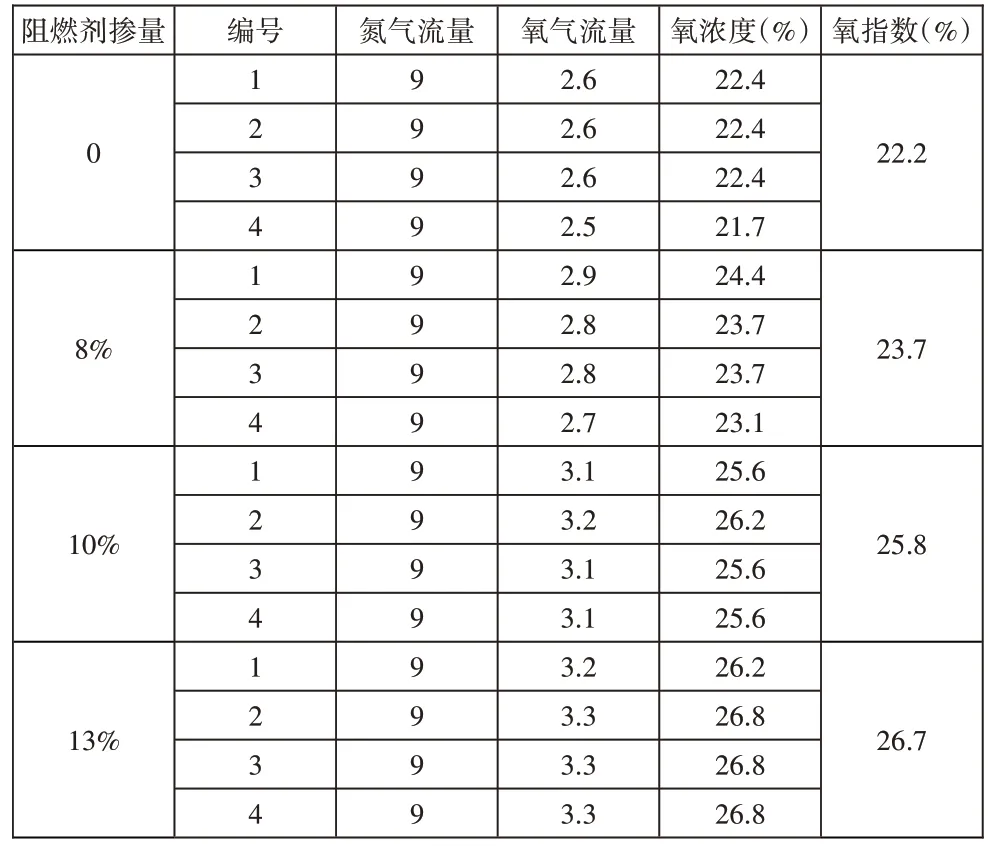

检测改性阻燃沥青技术性能时,除了要对其阻燃性能进行评价,还要评价基本物理性能。其中,对于阻燃性能的评价,当前接受度较高的指标为氧指数,该指标在纺织和化工业常用于对阻燃材料实施评价,有统一的国家标准及测试方法。基于此,本次将极限氧指数视作沥青阻燃性能评价关键指标。氧指数较高时,说明材料发生燃烧时需要的氧气数量较大,即较不易燃;由于采用氧指数仪进行测试时沥青很难在一般的温度条件下发生燃烧,所以要制备专门的试样。根据以往经验和试验数据,当氧指数大于27%时,可做到自行熄灭;当氧指数处在21%~27%时,属可燃材料范畴;当氧指数小于21%时,则属于易燃材料范畴。对于纯沥青而言,其极限氧指数不超过21%,而对于改性沥青,其氧指数在19%左右[2]。按照相关经验,并通过对国内其他相关资料的深入调研,在隧道路面施工中使用的阻燃沥青,其氧指数必须达到23%以上。除氧指数外,还需对燃烧后的烟气产生数量及毒性进行充分考虑。对于阻燃沥青基本物理性能,不同复合阻燃剂掺量条件下的试验结果与对比如表1所示。

表1 不同复合阻燃剂掺量条件下的试验结果与对比

阻燃沥青研制中应重视保证原路面使用性能,所以必须做好物理性能试验。基于此,在掺入适量的阻燃剂之后,还应对各项物理性能做必要的检测,包括对温度的敏感性、高温条件下的稳定性及抗老化性[3]。

(2)阻燃剂选型与用量的确定

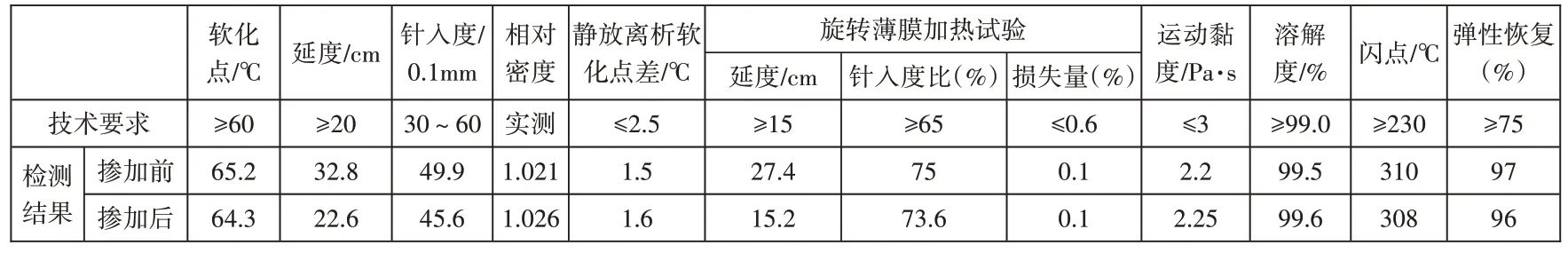

在选择阻燃剂的类型时要注意以下几点:经济合理、有良好的热氧化稳定性且没有毒性。目前以复合式阻燃剂较为常用,其主要成分包括氢氧化镁、十溴二苯乙烷与硼酸锌,占比分别为10%、50%和40%。从实验结果可知,通过掺入复合阻燃剂能起到提高沥青氧指数的作用,最少提高至26%,虽然施工中可能发生变异,但都能使沥青氧指数达到相关指标要求,即不低于23%[4]。本次试验所用改性沥青,通过大量试验将复合阻燃剂掺量确定为11%,由此配制而成的阻燃沥青,经检测,其氧指数可以达到25.6%,符合指标要求。复合阻燃剂掺加之前与之后沥青的主要技术指标如表2所示。

表2 复合阻燃剂掺加之前与之后沥青的主要技术指标

从表2数据可以看出,掺加复合阻燃剂后,沥青主要技术指标并未出现显著的改变,仍与相关技术要求相符。

2 阻燃沥青混合料

2.1 配合比设计

(1)阻燃沥青配制

沥青选用70#改性沥青,阻燃剂选用复合阻燃剂,掺加量为11%,借助高速剪切混合机进行生产制备。

(2)集料

项目所在地区有丰富的花岗岩储量,故为降低成本将粗集料选择为花岗岩,并对集料进行筛分,形成不同规格的各档集料,主要性能指标及其试验结果为:①压碎值:实测结果为9.3%,符合不超过20%的技术要求;②洛杉矶磨耗率:实测结果为11.1%,符合不超过28%的技术要求;③添加抗剥落剂后的黏附性:实测结果为5级,符合不小于5级的技术要求;④坚固性:实测结果为1.5%,符合不超过12%的技术要求;⑤针片状颗粒含量:实测结果为1.1%,符合不超过10%的技术要求;⑥基于水洗法的9.5~13.2mm 粒径颗粒含量:实测结果为0.4%,符合不超过0.8%的要求;⑦基于水洗法的4.75~9.5mm 粒径颗粒含量:实测结果为0.6%,符合不超过0.85%的要求;⑧软石含量:实测结果为0,符合不超过2.5%的技术要求;⑨磨光值:实测结果为50BPN,符合不小于42BPN的技术要求[5]。

细集料采用粒径颗粒在1.18mm 以内的花岗岩,主要性能指标及其试验结果为:①表观相对密度:实测结果为2.702,符合不小于2.60的技术要求;②坚固性:实测结果为3.4%,符合不大于12%的技术要求;③砂当量:实测结果为66%,符合不小于60%的要求;④棱角性,即流动时间:实测结果为35s,符合不小于30s的技术要求。

填料为磨细后的矿粉。

添加剂包括抗剥落剂与稳定剂,其中,抗剥落剂为TW-1 型,按沥青用量0.4%掺加;稳定剂为絮状木质素纤维,按混合料总量0.35%掺加[6]。

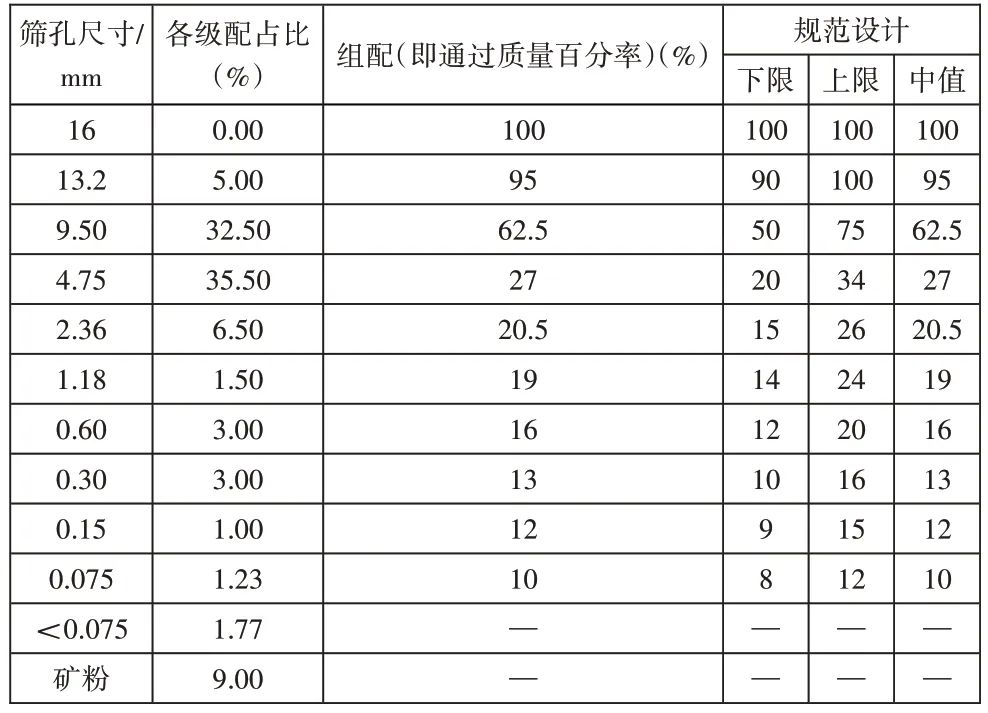

(3)级配确定

本次所用设计级配如表3所示。

表3 设计级配

(4)最佳油石比

按照设计级配与初步试验确定的油石比,按0.4%的间隔确定三种备选油石比,即5.6%、6.0%和6.4%,分别制作试件进行试验,试验结果为:当油石比为5.6%时,试件表干密度2.329g/cm3,空隙率4.6%,沥青饱和度71.2%,矿料间隙率17.1%,稳定度8.30kN,流值42.6;当油石比为6.0%时,试件表干密度2.336g/cm3,空隙率3.7%,沥青饱和度77.8%,矿料间隙率17.1%,稳定度8.51kN,流值38.3;当油石比为6.4%时,试件表干密度2.332g/cm3,空隙率3.4%,沥青饱和度81.4%,矿料间隙率17.2%,稳定度8.12kN,流值39.5。综合考虑以上结果,将最佳油石比确定为6.1%。

2.2 路用性能

(1)高温条件下稳定性

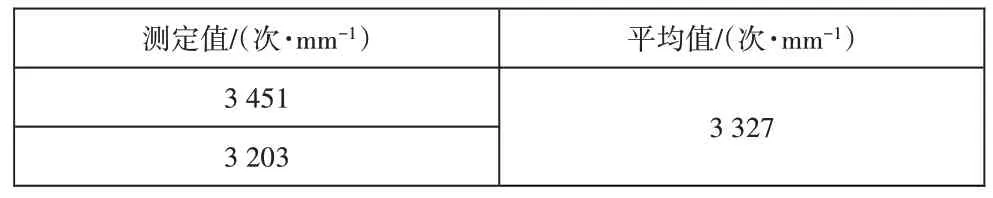

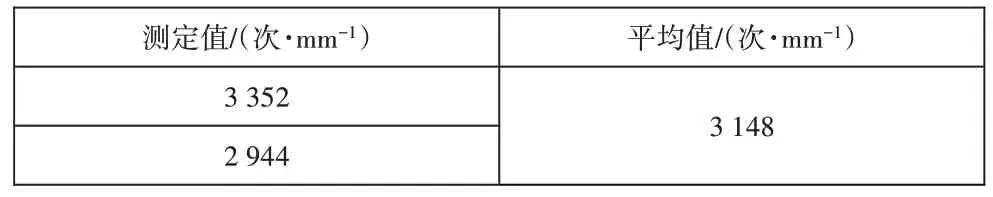

高温条件下的稳定性一般通过车辙试验验证,按照以上配合比制备试件进行动稳定度试验,具体的试验结果如表4所示,普通混合料的相关试验结果如表5所示。

表5 普通沥青混合料动稳定度试验结果

从表4、5可以看出,添加阻燃剂后的混合料,其实测动稳定度比普通混合料小,表明阻燃剂的添加会降低一定混合料高温条件下的稳定性,但由于试验结果仍可以达到3 000次/mm以上,所以仍能达到技术要求[7]。

表4 阻燃沥青混合料动稳定度试验结果

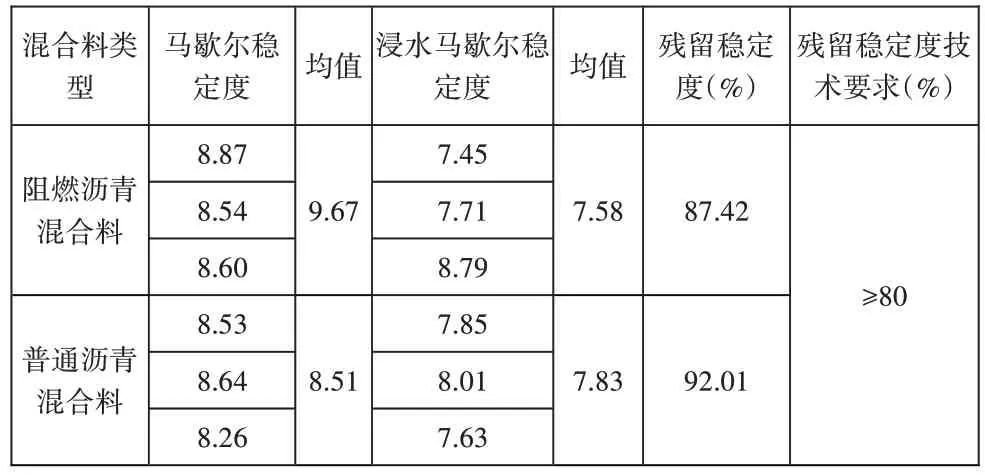

(2)水稳定性

按以上最佳油石比配制阻燃沥青混合料与普通沥青混合料,然后对两者的残留稳定度及冻融劈裂抗拉强度进行试验检测与对比,具体结果如表6、7所示。

表6 浸水马歇尔稳定度试验结果

表7 冻融劈裂试验结果

从表6、7 可以看出,在混合料中添加阻燃剂后,无论是冻融劈裂抗拉强度还是残留稳定度都低于普通混合料,即阻燃沥青混合料的水稳定性比油石比相同的普通混合料略差。然而,从数值上看,阻燃沥青混合料这两项指标的数值依然符合相关技术要求,并不影响施工及工后质量效果。

2.3 施工方法

由于阻燃剂的添加并不会改变混合料自身基本性能,所以隧道中改性阻燃沥青混合料路面的施工方法和普通沥青混合料路面施工并无太大差别,在此不予赘述,施工中应切实做好工艺控制,保证路面施工质量。

3 结论

阻燃沥青(改性)混合料能在提升沥青材料氧指数(阻燃性能)的基础上,依旧保持原有的各项技术性能,通过以上分析试验及论证,得出下列各条结论:

(1)当前常用的复合式阻燃剂和改性沥青材料之间有良好相容性,能相对较好di 在改性沥青中分散,同时产生均相体系。对于复合式阻燃剂,不仅能提高沥青自身阻燃性能,而且没有任何毒性和污染,在整个发挥阻燃作用的过程中都不会产生毒性气体。

(2)根据氧指数高低对沥青抵抗燃烧发生的性能进行评价,在SBS改性沥青中适量掺入复合式阻燃剂之后,不会使沥青自身基本物理性能出现显著降低,虽然可能小幅降低,但依然可以满足相关标准提出的技术要求,并且阻燃剂的掺加能大幅提高氧指数,使其达到防火阻燃要求。

(3)高速公路隧道改性阻燃沥青混合料路面的施工方法和普通沥青混合料路面基本相同,同样要做好温度、平整度与压实度等关键指标的现场控制。

(4)该项目在70#改性沥青中按照11%的掺量掺加复合式阻燃剂,生产完成后的阻燃沥青按照要求的配合比生产阻燃沥青混合料,经实测,混合料的各项路用性能都能达到要求,可为类似高速公路项目提供参考。