罐区汇油管结构形式对吹扫效果影响的数值模拟研究

2022-08-15王子文陈少锐白浩然

王子文,陈少锐,白浩然

中建安装集团有限公司,江苏南京 210046

某油库新建润滑油罐及其工艺管道的安装工程为二期扩建项目,在工艺管道施工图中,采用了一根汇油管插接多根干管与多座油罐连接的工艺,但因排管不当,在汇油管段插接多根干管时形成了等径管道平面正交的“十”字连接,且汇油管段两端采用钢板焊接封闭,又使汇油管两端存在一定长度的“盲肠”。在实际施工中,为了尽量降低上述缺陷对焊接质量和工艺性能的影响,设计错位接管避免了“十”字连接,采用成品三通取代插管三通减小了汇油管两侧“盲肠”的长度,但仍未达到常规流体管道安装时应避免“盲肠”[1]的工艺要求。由于管道安装后必需进行清洗吹扫,且项目投运后每次收发油作业结束也需及时扫线,故研究管道“盲肠”对吹扫效果的实际影响显得尤为必要。因此,利用FLUENT软件对汇油管上支管两种连接方式和汇油管“盲肠”对空气吹扫效果的影响进行数值模拟研究,可对该油库汇油管连接方式的设计优化提供一定的理论基础和技术指导。

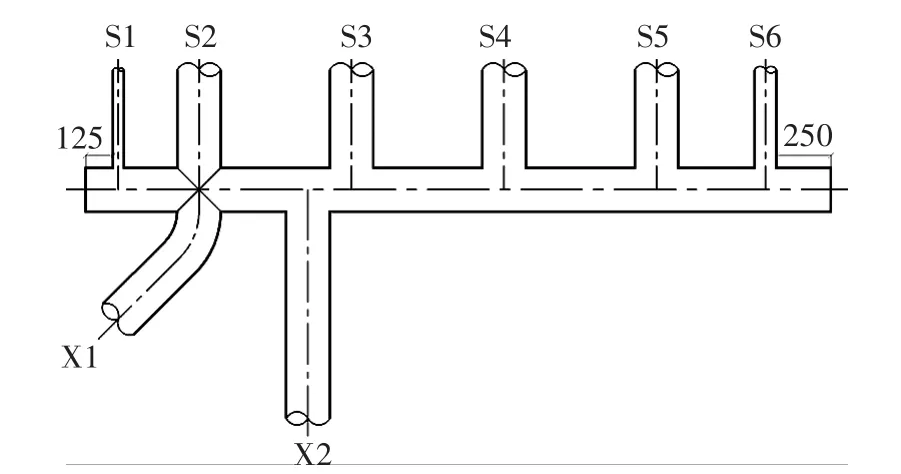

1 汇油管几何模型

在工艺管道施工图设计中,储罐区间采用一根DN200管道作为汇油管,平接多个插入式三通与各支管相连接。汇油管左右侧分别留有0.125、0.25 m的直管段,形成了管道上的“盲肠”,如图1所示。图1中,X1、X2分别为DN200出油口和进油口,S1为DN50压缩空气吹扫接口,S2~S5为DN200与干管相连的连接管道,S6为DN80油泵备用接管。

图1 施工图上汇油管与支管连接方式

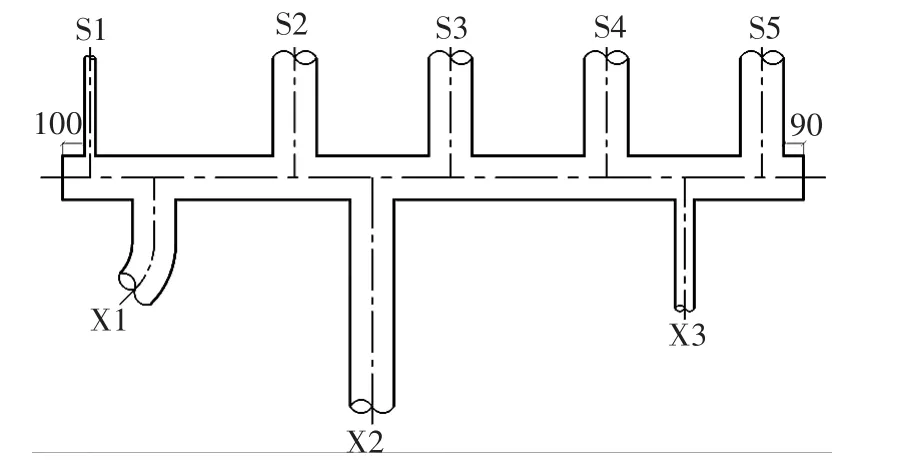

图2 实际施工中汇油管与支管连接方式

在实际施工中,采用成品三通取代插管三通,减小了两侧“盲肠”的长度(左右分别为0.1 m、0.09 m),同时采取错位接管,避免了X1与S2“十”字焊缝的出现,因此调整了部分支管位置,如图2所示。为方便研究,原S6管在设计变更中改为X3,其余编号不变。

2 数学模型

2.1 控制模型

2.2 网格划分

为简化模型,将装置的三维模型简化为二维模型,选用经过所有管道圆心的剖面作为计算模型。采用ICEM-CFD软件对二维剖面模型进行网格划分,采用结构性网格。将施工图模型定义为模型A,将现场实际施工模型定义为模型B。

2.3 初始条件

模型中介质流动状态为气液两相流动,气相为压缩空气,液相为润滑油,由于管道吹扫的推荐压力为0.6~0.8 MPa,最大不得超过1.0 MPa(操作压力),故具体工况参数见表1。管道入口为S1支管,设置速度入口为边界条件,出口为S2、S3、S4、S5支管,边界条件采用自由出流(outflow)条件。选取混合相模型和Standardk-ε湍流模型进行油气两相二维瞬态模拟,采用压力基和分离求解器。壁面条件采用无滑移边界条件和标准壁面函数法。由于汇油管存在0.3%的坡度并坡向储罐,故重力加速度折算到Y轴上的分速度为-0.029 43 m/s2。

表1 工况参数

2.4 网格无关性验证

为了减小网格数量对计算结果的影响及提高模拟的效率,采用网格无关性验证对网格数量进行筛选。模型A选取网格数在5×103~3.1×104范围内5个不同数量的网格,模型B选取网格数在8×103~7.5×104范围内5个不同数量的网格,在相同初始条件和边界条件下分别进行模拟。对比不同网格数目对管道内压降计算的影响,结果如图3所示。通过对比分析可以发现:模型A当网格数目大于1.4×104时,模型B在网格数目大于2×104时,压降受网格数目变化的影响较小。故模型A选用网格数目为2×104的网格,模型B选用网格数目为3.4×104的网格,以同时确保计算高效率性和结果高精确性。

图3 网格无关性验证

3 结果与讨论

为了更好地展现不同结构形式的汇油管其吹扫效果的区别,分别对油相体积分数分布规律和速度场规律两个方面展开讨论。

3.1 油相体积分数分布规律

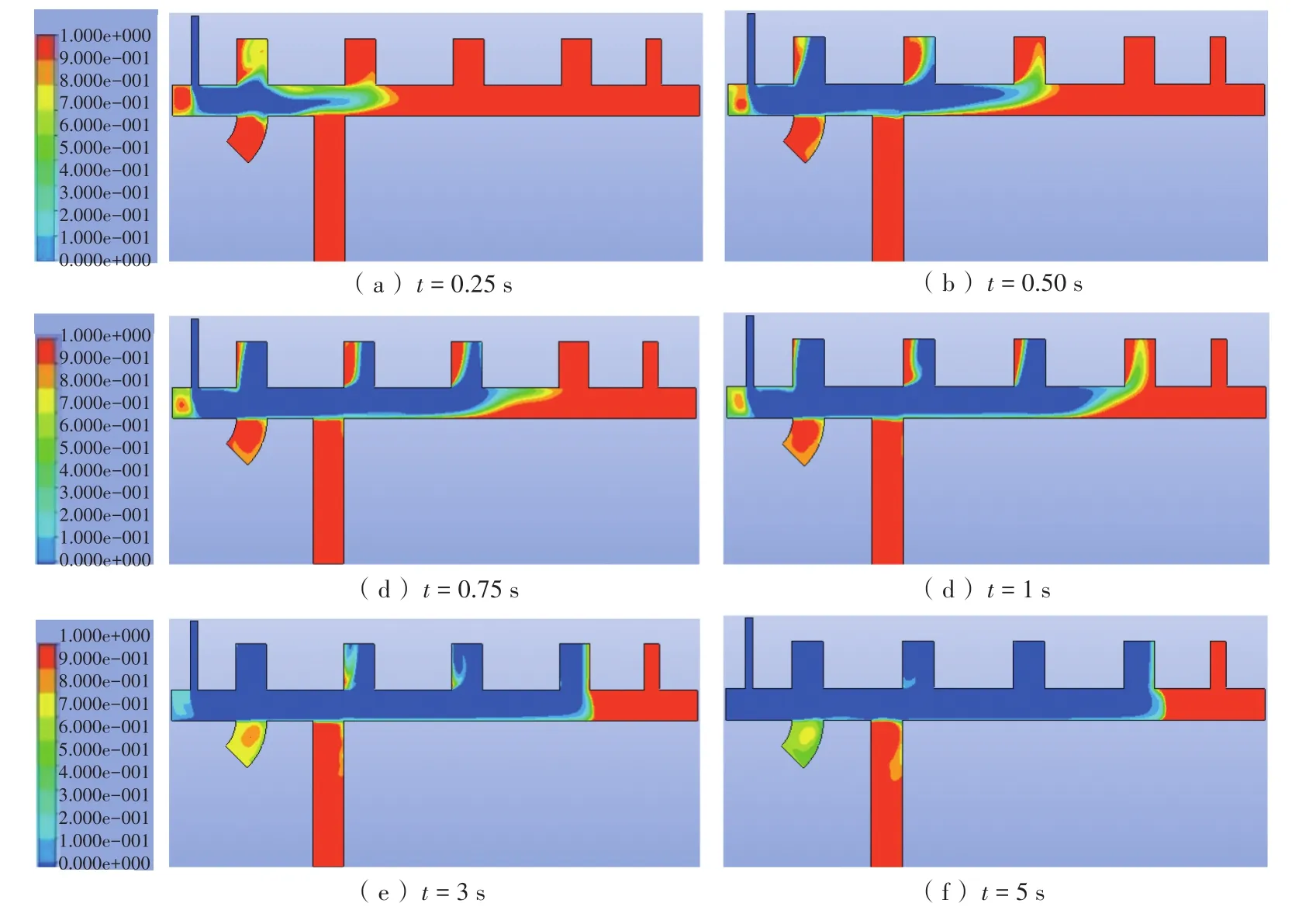

3.1.1 时间对油相体积分数分布的影响

以0.6 MPa工况为例,分析模型A在不同时间下油相体积分数分布,见图4。从图4可以看出,随着时间增加,压缩空气从左至右推动管内油相向各支管出口排出。当压缩空气进入S2、S3、S4支管时,气相紧靠支管壁右侧进入,并在各支管壁左侧形成涡流,随着时间推移,涡流不断携带油相排出,最终使支管内部油相排空。

图4 0.6 MPa工况下模型A不同时间油相体积分数分布

由于气相和液相的密度相差较大,在同一空间内的质量相差也很大。根据牛顿第二定律,质量轻的物体会比较容易被加速和运动,惯性力较大,而质量较重的物体则比较难被拖拽,其加速度、速度和惯性力也较低[4]。其次,空气初始速度为20 m/s,管内油相初始状态为静态,被压缩空气吹扫推动,气液两相之间巨大的速度差产生速度滑移。综合以上两个原因,导致气相进入S2、S3、S4支管时,气相被甩到支管内壁右侧进入支管。

从图4(d)可以看出,气相进入S5支管时是贴着支管左侧内壁进入,与前面三个支管不同,这是由于S5支管的右侧无出口,是一段管道“盲肠”,其内部残油无法流动,如同一层较厚的液膜,在气相流动方向如同一个厚盲板,使S5支管位置的T形三通仅呈现弯头的作用。并且经过前段的损耗,压缩空气的动能也降低很多,无法影响右侧“盲肠”内部的稳定状态,仅在气液交界面处少量携带油相,这才出现S5支管位置气相流道在支管左侧内壁出现并逐渐向右侧推进的现象。图4中还可以看出,在0.25 s时,左侧“盲肠”内出现涡流,随着时间推移不断携带油相排出,并于5 s时左侧“盲肠”内油相完全排出无残留。

以0.6 MPa工况为例,分析模型B不同时间下油相体积分数分布,见图5。

图5 0.6 MPa入口压力下模型B不同时间油相体积分数分布

与模型A相比,由于连接形式的变化,模型B右侧仅有少量油相存在,这是由于模型B将模型A中非出流口的最右侧支管向中间位置移动,使主管右侧末端距出流口间距减少,从而缩短“盲肠”段,提高吹扫效率。在0.25~0.5 s时,主管内壁出现多个涡流,S2、S3、S4支管左侧内壁上的涡流也更为明显。在图5(a)中,X1和S2支管正对主管内壁位置都出现涡流,并有明显的涡核,说明流动初始阶段,管内湍流强度较大,气相、液相界面扰动剧烈。随着时间增加,流动的持续进行,主管内油相含量降低,两个涡流逐渐消散。当流动5 s时,主管左侧“盲肠”内仍有少量油相存在,S3支管内也存在少量油相未被吹扫干净。

3.1.2 入口压力对油相体积分数分布的影响

图6为不同入口压力下模型A内部油相体积分数分布图。可以看出,随着入口压力的增加,左侧“盲肠”内部残留油相逐渐减少,而在0.6 MPa下出现左侧盲肠内无残油的现象,但X1支管内残油量远高于其他5种工况。由于X1和X2为油罐的进出口,其内部残油会随着每次油罐进油、发油作业而流动,不会长时间残存在管道内,故可认为0.6 MPa的工况为模型A空气吹扫的最佳压力。除此以外,模型A右侧“盲肠”和S6支管内部始终保持满油相的状态,并且初始压力的变化并未对其产生显著影响,仅对油相与气相间的界面位置产生一定的影响。故可推断S6支管和右侧“盲肠”存在设计缺陷。

图6 不同入口压力工况下模型A油相体积分数分布

图7为不同入口压力下模型B内部油相体积分数分布图,可以看出随着压力的增大,主管左侧“盲肠”和S3支管内部残油都被吹扫干净,但主管右侧“盲肠”和S5支管右侧内壁上的残油并未随着压力的增加产生显著变化,并且X3支管内油相无法被吹扫排出。故可在模型B基础上给出两点改进建议:第一,由于S5支管与主管同径,可将S5位置的T形三通改为弯头,从而使原模型B主管右侧“盲肠”内残油问题直接消除;第二,X3支管为泵的备用接口,正常生产过程中使用较少,在模型B中是水平方向布置,若将X3支管竖直方向抬起一定角度,当空气吹扫过程中X3支管内残油所受重力作用大于气液间的表面张力,则残油可自行流入主管内随压缩空气排出。另外,模型B在实际生产使用过程中建议将空气吹扫的压力保持在0.8~1.0 MPa。

图7 不同入口压力下模型B油相体积分数分布

3.2 速度场规律

图8为模型A内部速度矢量图。

图8 不同压力下模型A内部速度矢量/(m·s-1)

S1支管是压缩空气进口,由于与主管呈90°正交关系,压缩空气在进入主管时与内壁产生碰撞向四周弹开,由于涡流和压差的存在,气相流动方向改变,逐渐变为与主管方向一致。这一过程中气相产生巨大的能量损耗,原初始速度为20 m/s的压缩空气在主管内碰撞内壁改变流动方向过程后的速度仅为初始速度的一半。并且由于模型A的S1支管和S2支管距离较近,气相在主管内改变流动方向后又与S2支管内壁与主管相接的夹角处发生二次碰撞,气相往S2支管和主管右侧分流,两分支内压缩空气的速度又降低一半。除此以外,由于气相在夹角处发生二次碰撞,造成S2支管内出现局部回流现象。这一回流现象仅在0.6 MPa工况下效果较弱,这也是上文中模型A在0.6 MPa工况下吹扫效果优于其他工况的原因。图9为0.6 MPa工况下模型A主支管内部各位置速度分布图,可以看出流动过程中动能损失过大,S1支管与S2、S3、S4、S5支管内流速相差较多,S3支管甚至出现了流速接近零的点。

图9 0.6 MPa工况下模型A主支管内部各位置速度分布

图10为模型B内部速度矢量图,可以看出虽然模型B连接方式改变,但压缩空气进入主管产生巨大能量损耗的现象依然存在。由于S1与S2支管距离较远,压缩空气在主管内转向后未出现模型A的二次碰撞,故虽S1和S2支管距离较远,但S2支管内速度较模型A仍可保持较好的平均速度和衰减速率。

图10 不同压力下模型B内部速度矢量/(m·s-1)

图11为0.6 MPa工况下模型B主支管内部各位置速度分布图,与模型A相似,压缩空气在主管内速度衰减较快。故可针对压缩空气入口支管进行优化,模型A和模型B中压缩空气入口支管(S1支管)与主管都是呈90°垂直关系,可将S1支管倾斜一定角度,为方便施工和后期运维,可采用30°~45°的倾斜角度斜插布置,以减小气相进入主管时与管壁碰撞产生的动能损耗。

图11 0.6 MPa工况下模型B主支管内部各位置速度分布

4 结束语

(1)模型A结构设计存在缺陷,0.5~1.0 MPa工况下压缩空气都无法排出右侧“盲肠”内的残油。模型B实际使用中需将空气吹扫压力调至0.8~1.0 MPa范围内,方可排出左侧“盲肠”内全部油相。无论采用哪种模型,若油泵的备用接口支管水平布置,其内部油相均无法排出。

(2)压缩空气进入汇油管时会与主管内壁产生碰撞造成动能损失,其中压缩空气在模型A中会与S2支管管壁夹角处发生二次碰撞,并在S2支管内形成局部回流现象。

(3)模型B整体效果优于模型A,但模型B结构形式可做进一步的优化设计,分三个方面:第一,S5支管位置的T形三通改为弯头;第二,泵的备用接口X3支管从原水平布置改为竖直方向抬起一定角度;第三,S1支管从原与主管水平方向正交改为倾斜30°~45°水平斜插。

(4)输油工艺管道设计时,应注重相关节点的考虑,尽量避免“盲肠”的存在,减少低点(液袋)和高点(气袋)。