一种应用于高边驱动芯片的负载开路检测电路设计

2022-08-15鲁怀贤

鲁怀贤

(1.合肥工业大学 微电子学院,安徽合肥,230009;2.合肥仙湖半导体科技有限公司,安徽合肥,230061)

0 引言

高边功率驱动芯片通过将控制模块、驱动模块及其它保护电路模块与功率器件集成在一起,可以实现更多的功能,在新能源汽车、自动化控制及其它电子产品等领域得到广泛应用[1-2]。为了保证驱动芯片的正常工作,需要加入各种保护电路,其中,负载开路检测电路通过对负载状态进行实时检测反馈,在负载发生开路故障时及时向系统发出反馈信号。此类电路一般是对负载上的电流进行检测,第一种方法是在主通路上检测分压电阻上的电流,但这会带来冗余的电压消耗[3]。另外一种方法是采用一个与主功率管尺寸成比例的检测管,对检测管支路流过的电流进行检测。这种方法虽然不会给主通路带来冗余的电压消耗,但在负载电流很小的情况下,镜像复制的电流精度会降低,导致误差过大,使检测电路的可靠性下降。

本文针对高边功率驱动芯片,设计优化了一种新型负载开路检测电路。该电路采用双重判决模式和滞回比较器,解决传统电流检测引起的冗余电压和检测误差的问题,以及外部干扰导致功率管反复开关的问题,提高了负载开路检测的精确度和可靠性。

1 传统负载开路检测电路

在驱动电路中负载开路检测电路的作用是对负载状态进行实时检测和反馈。检测负载状态主要有两种方式:一是测量功率管的压降大小,若负载处于开路状态,该压降会低于设定的阈值。由于功率管正常工作时导通电阻很小,且易随电流和温度变化,导致功率管的导通压降小且波动大,难以检测;二是对负载电流进行检测,当负载电流小于设定的阈值电流时,认为负载处于开路状态。

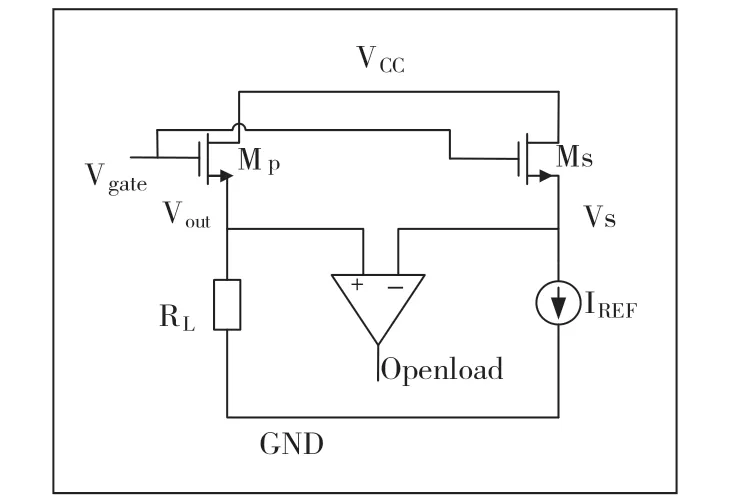

对负载电流进行检测的传统负载开路检测电路如图1所示。图中MP为功率管,MS为检测管,MP的宽长比是MS的N倍。MP源端连接负载RL,MS源端连接电流源IREF,通过对MP和MS源端的电位比较来检测负载电流。设阈值电流IL0=N·IREF,当负载电流IL小于IL0时,开路故障信号Openload为高。然而,比较器的失调会限制阈值电流IL0的大小,具体分析过程如下:

图1 传统负载开路检测电路

图1 中比较器输入端分别为Vout和VS,设两输入端的差值为Voff,即:

此外:

其中RonP为功率管MP的导通电阻,RonS为检测管MS的导通电阻。

由上面三式可以得到:

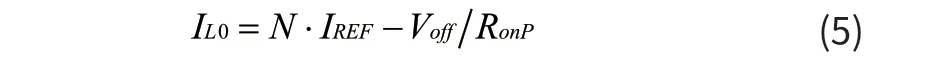

由于RonSRonP=N,代入式(4)得到:

取N·IREF= 3VoffRonP,则能检测到的阈值电流为:

从式(6)可以看出能检测到的阈值电流与功率管MP的导通电阻成反比。在实际应用中,负载开路对应的阈值电流通常应小于10mA,因此功率管的导通电阻不能太小,这与在传统电路中对功率管低导通电阻高效率的要求是相矛盾的;其次,必须降低比较器的失调电压,这会使电路设计的复杂度大大增加;最后,高边功率驱动芯片面临恶劣的工作环境,传统电路无法确保芯片的正常工作。综合来看,传统的检测电路无法满足设计要求,因此本文提出一款新型负载开路检测电路。

2 新型负载开路检测电路

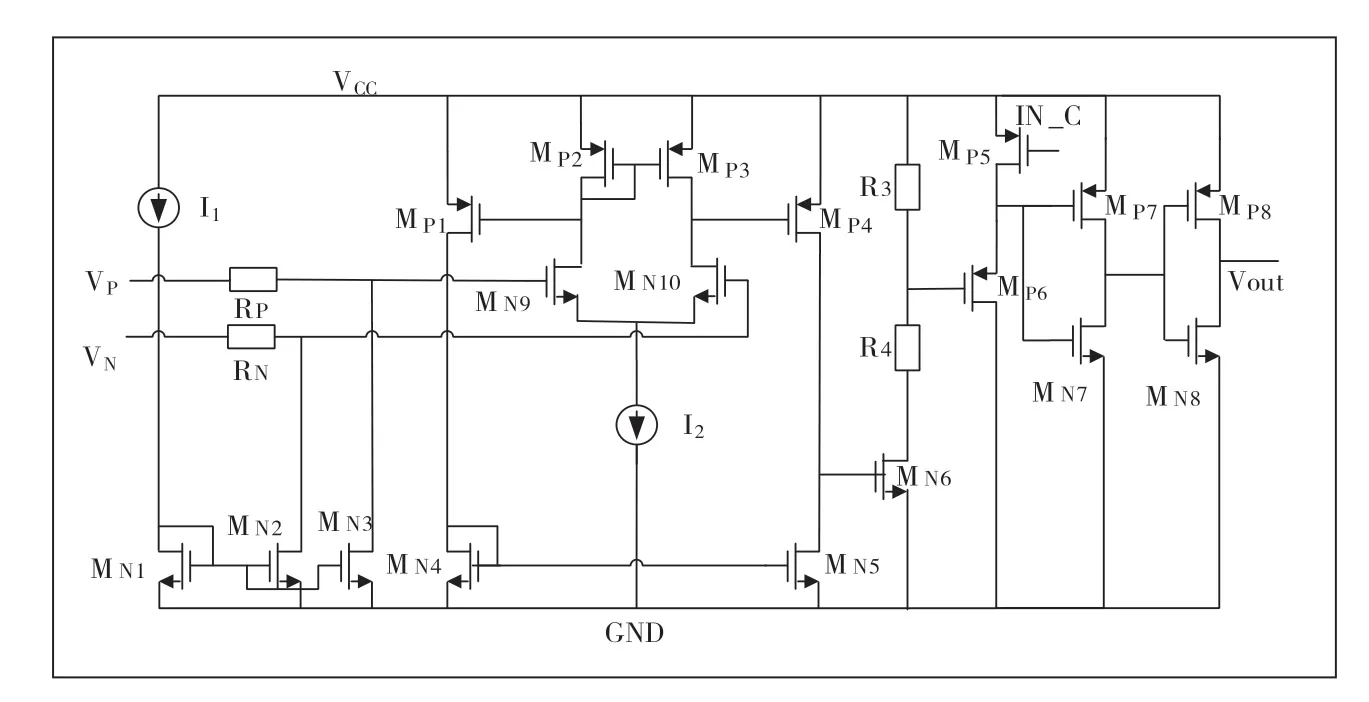

2.1 滞回比较器

比较器在电路状态检测时起到至关重要的作用,在保证电路复杂度适宜的情况下,增加比较器的增益,可以提高检测精度。图2为一种典型的比较器结构,VN、VP为同相与反相输入端,通过电阻RN、RP调整输入端电压保证比较器正常工作,IN_C作为使能信号,控制比较器电路在主电路上电工作时运行。为提高整个比较器的检测精度,在比较器输出端加入两个反相器,能够使比较器增益大大增加,从而大大提高检测精度。

图2 典型比较器

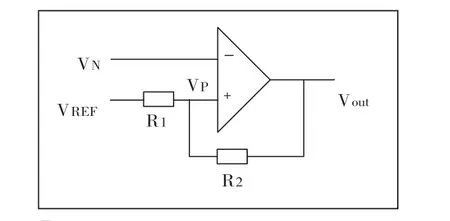

在此基础上,在比较器的输出端和同相输入端之间连接电阻,在正反馈的作用下会出现滞回现象,这种结构称为滞回比较器。如图3所示,VP=[R2/(R1+R2)]·(VREF-Vout),根据虚短VN=VP,即可得出两个阈值电压:在Vout的上升沿处(0~VCC),VP1=[R2/(R1+R2)]·VREF,在Vout的下降沿处(VCC~0),VP2=[R2/(R1+R2)]·(VREF-VCC)。

图3 滞回比较器

在比较器运行时,如果有噪声或干扰出现,都会使比较器在两个不同的输出状态之间产生额外的频繁跳变,这种情况会造成功率管不必要的开关功耗和信号振荡。而滞回比较器的Vout在上升和下降时输入端的数值不同,这样可以避免误信号的干扰,提高检测的有效性,降低功率管的无效开关功耗,因此本设计采用滞回比较器规避这类问题的发生。

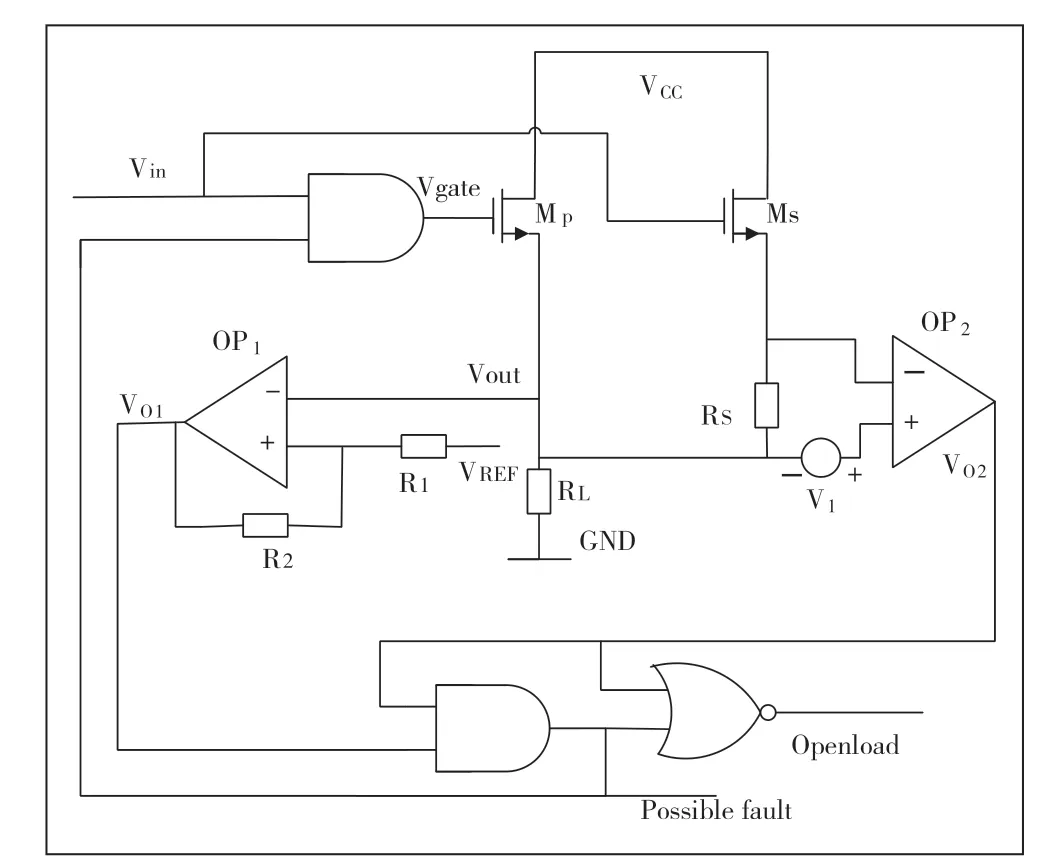

2.2 新型开态负载开路检测电路的设计

针对检测精度不高、检测电流阈值太大及噪声影响等问题,本节提出一种新型负载开路检测方法。如图4所示,采用双重检测模式对负载是否开路进行检测。首先是由MP及滞回比较器OP1构成的第一重检测电路,检测功率器件MP两端的电压降。当OP1输出为低电平时,通过逻辑运算MP被关闭,输出可能出现负载开路的信号指令Possible fault,提示电路可能存在故障;而后由MS支路上RS和比较器OP2构成的第二重检测电路开始运行,对电阻RS上的电流进行检测,当OP2输出为低电平时,两个比较器信号都满足开路检测,Openload输出高电平,表示负载开路,通过逻辑运算进行信号输出和电路关断处理。因此当第一重检测电路输出低电平时会提示电路可能存在故障,只有当双重电路都输出低电平时才会直接关断电路并输出故障信号。

图4 新型负载开路检测电路原理图

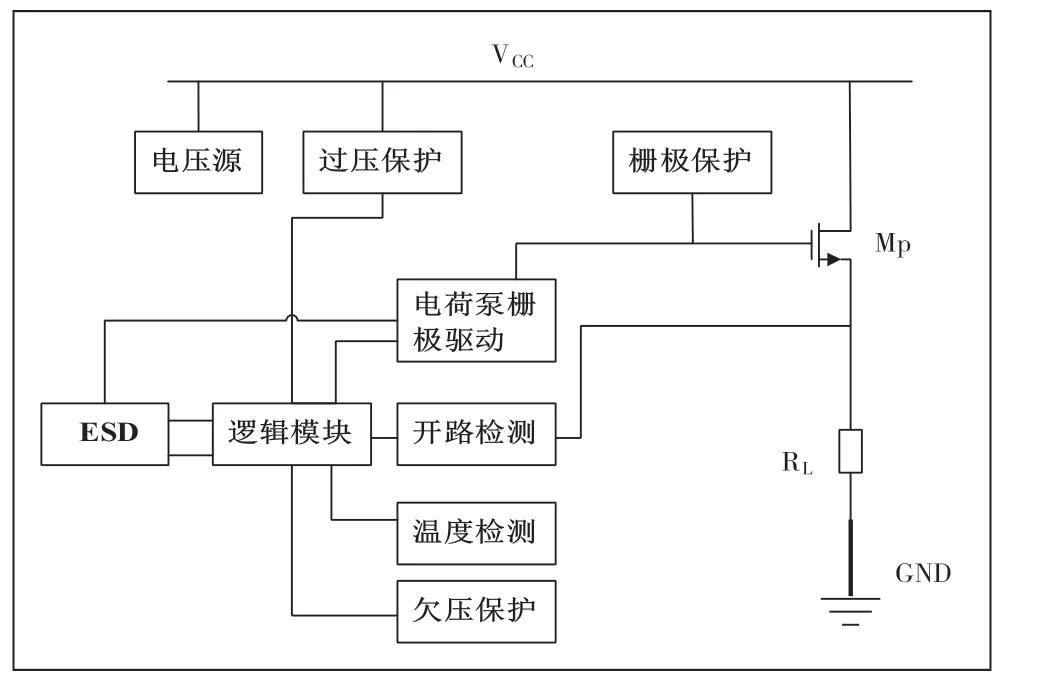

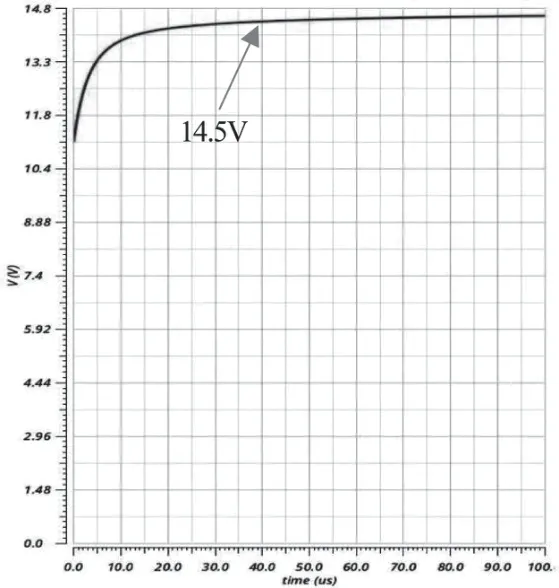

具体分析如下:对于第一重检测电路,VMP为功率管MP上的电压降,VMP0是设定的判断阈值电压,即VREF=VCCVMP0。VMP>VMP0时,有Vout<VREF,OP1输出高电平,芯片正常工作;当VMP<VMP0时,有Vout>VREF,OP1输出低电平,第一重检测电路判断负载处于开路状态,芯片负载可能处于开路,电路输出提示信号;对于第二重检测电路,IL为负载RL上流过的电流,IL0为设定的判断阈值电流(IL0=V1/RS),IL>IL0时,VRs=IL0·RS<V1,OP2输出为高电平,芯片正常工作;当IL 可以看出,本文设计的负载开路检测电路有如下优势: (1)功率管的导通电阻不会对负载阈值电流的检测造成影响; (2)检测电阻RS只在检测通路中消耗压降,不会消耗主通路上的电压降; (3)比较器的失调电压不会限制检测电流阈值的大小; (4)采用双重判决模式,规避了负载电流和温度的波动造成干扰信号的可能性; (5)采用滞回比较器,降低了输入波动,或其他噪声、干扰对检测准确度的影响,整体提高了检测的有效性和系统的稳定性。 本文设计电路的应用系统如图5所示。对于高边驱动功率芯片,其工作环境往往很恶劣,从图5可以看到有诸多保护电路确保芯片不会因外界干扰丧失功能,保证芯片正常工作。本应用中的栅极保护,主要是确保电路工作时栅极电压大于漏极电压,功率管工作在正确的状态;过压保护电路实现48V的过压保护,在电源电压高于48V时,过压保护电路输出高电平,经过逻辑电路运算,关闭芯片,待电压低于38V时再次启动芯片;过温保护电路实现150℃的过温保护,在芯片温度达到150℃时,过温保护电路输出高电平,经过逻辑电路运算,关闭芯片,待温度回落至140℃时再次启动芯片,避免震荡;欠压保护电路实现3.5V的欠压保护,在电源电压低于3.5V时欠压保护电路输出高电平,经过逻辑电路运算,关闭芯片,待电压高于4.5V时再次启动芯片;负载开路检测电路实现检测负载电流3mA,98.5%的检测精度,当负载电流低于3mA时,负载开路检测电路输出高电平,经过逻辑运算,关闭芯片,待故障解除后,芯片自启动。正常工作时,功率管处于线性导通区,为了实现此目的,需要将功率管的栅极电压抬升至高于漏极电压,这里采用交叉耦合电荷泵对栅极电压进行抬升,本应用中采用的电荷泵实现了电压从12V抬升至14.5V,使功率管工作在线性导通区。下一小节给出负载开路检测电路的仿真曲线及部分关键电路的仿真曲线。 采用Xfab的SOI工艺库,在Cadence 617环境下对图4、图5中的电路进行仿真,电源电压VCC=12V。 图5 高边驱动电路系统框图 图6 为负载电流IL及输出信号Openload与负载电阻RL阻值的关系曲线。随着RL的增大(开路模拟),IL不断减小,功率管上的压降也在不断减小,当其小于300mV时,OP1的输出端VO1为低电平,MP通过逻辑电路被关断,此时第二重检测电路进行检测,当IL<IL0=3mA时,OP2的输出端VO2为低电平,此时Openload输出高电平,表示负载开路。 图6 负载电流IL及电路输出Openload与负载电阻RL的关系曲线 图7 OP1输出VO1及检测电路输出Openload与负载电压Vout的关系曲线 图8 驱动电路的输出电压曲线 图7为OP1输出VO1及电路输出Openload与负载电压Vout的关系曲线。在开路检测过程中,VO1降至低电平,当有信号干扰时,VO1从低电平跳变到高电平会导致Vgate从低电平变为高电平,为了防止干扰导致功率管反复开关,采用了滞回比较器,存在2V电压的跳变缓冲带,可以有效避免此类问题发生。 图8为驱动电路的电压输出曲线,通过电荷泵将栅极驱动电压升压至14.5V,驱动功率管工作在线性导通区,驱动电压达到稳定的时间需要50μs。 表1对比了本文设计电路和其他参考文献电路性能,比较发现,本文设计的电路具有较好的综合处理性能。 表1 本文设计与其他负载开路检测电路性能对比 本文设计优化了一款用于高边驱动芯片的负载开路检测电路,通过采用双重检测电路和滞回比较器,避免电压检测中功率管导通电阻变化引起的误差,以及信号干扰或电压抖动导致的功率管开关损耗,同时也降低了对比较器精度的要求。本文的负载开路检测电路,在电路阈值电流为3mA时,检测精度高达98.5%;保证有2V的抗干扰冗余电压,满足了本文的设计要求。3 新型负载开路检测电路的应用及仿真

3.1 新型负载开路检测电路应用

3.2 仿真结果

4 结束语