模数式桥梁伸缩装置疲劳性能分析

2022-08-15陶斌

陶 斌

(山西省交通新技术发展有限公司 太原市 030012)

0 引言

桥梁伸缩装置长期承受车辆荷载的作用,再加上环境因素的影响,很容易产生疲劳破坏。桥梁伸缩装置损坏不仅影响交通安全,还会造成桥梁结构破坏,进而降低桥梁使用寿命[1]。近年来,随着我国桥梁施工技术的发展进步,出现了很多大跨径桥梁,进而推动了模数式桥梁伸缩装置的发展和应用。这类伸缩装置技术含量高、施工难度大,施工方法选择不当不仅会降低其使用寿命,还会造成桥梁结构的破坏[2]。另外,模数式桥梁伸缩装置疲劳性能直接与使用寿命相关,结合杭瑞高速公路北盘江大桥GQF1120型伸缩装置应用实践,制作试件开展疲劳试验分析疲劳循环次数对应变和挠度的影响,确定疲劳幅值与疲劳寿命之间的关系。

1 工程概况

杭瑞高速公路北盘江大桥位于贵州和云南两省交界处,大桥全长1341.4m,建设总投资10.28亿元。桥梁设计车速80km/h,采用双向四车道高速公路标准设计。北盘江大桥桥面到谷底垂直高速达565m,大桥东、西两岸主桥墩高度分别为269m和247m,最大跨度为720m,为跨径世界第二大钢桁梁斜拉桥,世界最高桥梁。桥梁设置了4条GQF1120型伸缩装置,为模数式桥梁伸缩缝,最大伸缩量为1120mm。左右两幅各布置两条伸缩缝,分别设置在0#台和3#台。单幅伸缩缝缝体长度为12.25m,分幅施工,左右两幅伸缩缝施工完成后进行缝体对接。为了确定模数式桥梁伸缩装置的疲劳性能,制作试件开展疲劳试验进行分析,并确定其适用性。

2 模数式桥梁伸缩装置疲劳试验方案

2.1 试件制作

本项目选取GQF1120 型伸缩装置作为研究对象,制作三组试件,编号为SF-1、SF-2、SF-3。每个试件有一根中梁和四根横梁组成,中梁和横梁材料均为Q345钢,中梁长4 m、横梁长54 cm,四根横梁等间距布置在中梁上,间距为98 cm。中心梁凹槽处安装弹性密封条,横梁和中梁采用全熔透焊接,并安装纵向加强筋补强,试件如图1所示。焊接后对焊缝外观、焊缝尺寸进行检测,并采用超声波无损检测对焊缝质量进行检测,反射波幅位于Ⅰ区,焊缝质量评定为Ⅰ级,满足《钢结构焊接规范》(GB 50661—2011)的要求。

图1 模数式伸缩装置试件

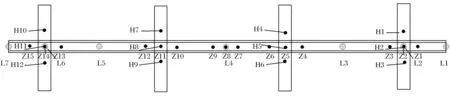

2.2 测点布置

为了准确检测试验过程中试件的应变和挠度变化,在试件上部布置测点,分别固定应变片和百分表[3]。应变片用于对横梁和中梁的应变进行测量,试件表面必须光滑无损坏。应变片长度为100 mm,电阻120±0.3 Ω,检测数据通过TDS-530静态数据采集仪收集。应变片粘贴前对试件表面进行打磨,清洗擦拭干净后方可粘贴。横梁上部应变片粘贴间隔为60 mm,编号为H1~H12,中梁应变片粘贴间隔为75 mm,编号为Z1~Z15。百分表分别布置在中梁两端、每跨跨中位置、两侧横梁和中梁连接处,数量为7个,编号为L1~L7。应变片和百分表布置如图2所示。

图2 疲劳试验测点布置示意图

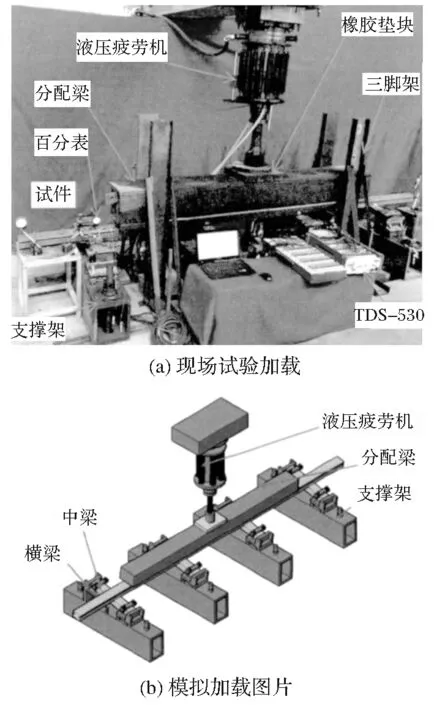

2.3 疲劳试验加载方案

试验时通过调整支撑架和试件的位置使横梁均处于基座的斜面上,然后通过螺杆和压板将试件横梁固定。在中梁上部焊接楔形钢块,架上分配梁,然后用三角架固定分配梁。试验加载时,荷载首先作用于分配梁上,在水平方向和垂直方向分解为两个分力,模拟伸缩缝在车辆荷载作用下的受力状态。试验设备选择MTS液压疲劳机,试件加载频率为2.5Hz,加载方式为正弦波等幅加载。每加载10万次停止疲劳试验,然后进行最大静力试验,做好中梁和横梁应变和挠度检测值记录。试验中检查试件焊缝位置是否出现裂纹,如出现记录裂纹的长度、位置等信息,达到疲劳破坏标准时即停止试验,破坏标准按NCHRP-402报告中的相关规定执行,疲劳试验加载如表1所示,试验加载如图3所示。

表1 疲劳试验加载情况

图3 疲劳试验加载

3 伸缩装置疲劳试验结果分析

3.1 挠度检测结果分析

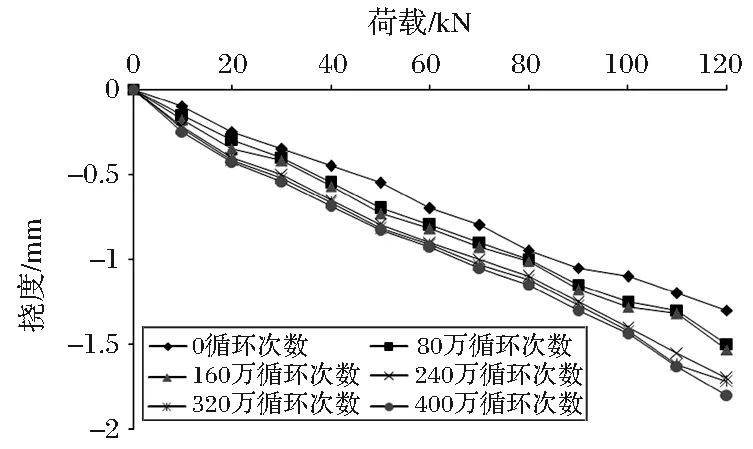

在疲劳试验中,收集不同疲劳加载循环次数下试件上部各测点挠度变化情况,分析循环次数对挠度变化的影响。为确定试件疲劳寿命,SF-3试件疲劳循环加载次数最多,选其作为研究对象,分析不同位置挠度变化规律。选取L3和L5号测点数据进行研究,绘制荷载-挠度曲线如图4和图5所示。

图4 L3测点荷载-挠度曲线

分析图4所示L3测点荷载-挠度曲线变化情况,随着疲劳加载循环次数的增加挠度不断提高,尤其在0~80万次、320万次~400万次之间试件挠度出现了明显变化。L5测点的挠度变化主要与第三和第四横梁与中梁的焊接接头疲劳损伤有关,而第四横梁与中梁的焊接接头疲劳损伤主要发生在循环次数为80~160万次,因此L5测点的挠度变化主要与第三横梁与中梁的焊接接头疲劳损伤有关。这说明第三横梁与中梁的焊接接头在循环次数为0~80万次之间出现了明显的疲劳损伤,并随着疲劳荷载循环次数的增加焊接接头处的裂纹不断延伸,导致在320万次~400万次之间挠度出现了较大的变化。

图5 L5测点荷载-挠度曲线

分析图5所示L5测点荷载-挠度曲线变化情况,与L3测点相同,随疲劳加载循环次数的增加挠度不断增加,尤其在0~80万次、160万次~240万次试件挠度发生了较大变化。由于焊接部位整体稳定性相对其他部分比较差,因此L3测点挠度值的变化主要与第一和第二横梁与中梁的焊接接头疲劳损伤有关,而第一横梁与中梁的焊接接头的疲劳损伤主要发生在循环次数为80万次~160万次,因此L3测点的挠度变化主要与第二横梁与中梁的焊接接头的疲劳损伤有关。说明第二横梁与中梁的焊接接头裂纹主要发生在循环次数为160万次~240万次之间,后续挠度虽然有所变化,但增量较小。

3.2 应变检测结果分析

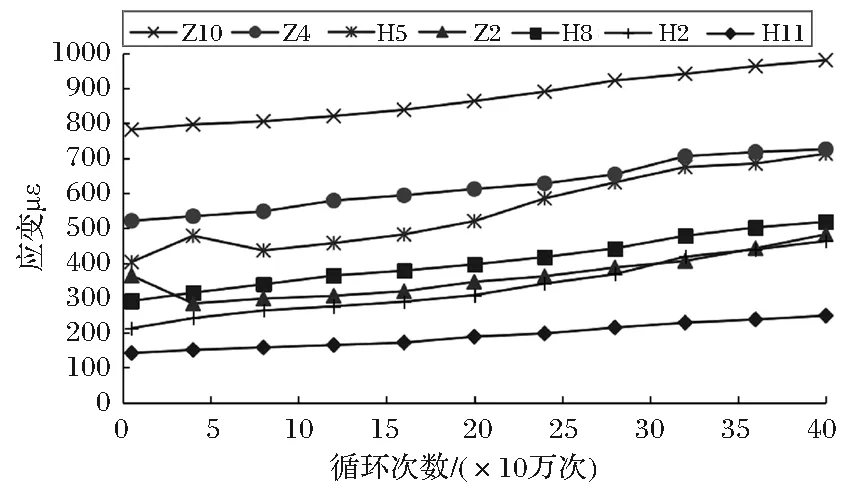

选取试件SF-2为研究对象,分别选取横梁和中梁跨中测点,收集达到荷载上限120 kN时的应变值,绘制不同疲劳循环次数下测点应变变化曲线如图6所示。

图6 不同疲劳循环次数下应变变化曲线

分析图6所示各测点应变变化曲线,随着循环荷载加载次数的增加,各测点应变不断增加。随着循环次数的增加,各测点应变增加速率也在不断增加,例如H2、Z2、H5、H11测点在200万次~400万次循环之间的应变变化速率明显高于0~200万次。这说明随着循环荷载加载次数的增加,残余应力也随之增加,虽然增加的数量不大,但产生的疲劳应变仍较大。

3.3 裂纹发展与疲劳寿命之间的关系

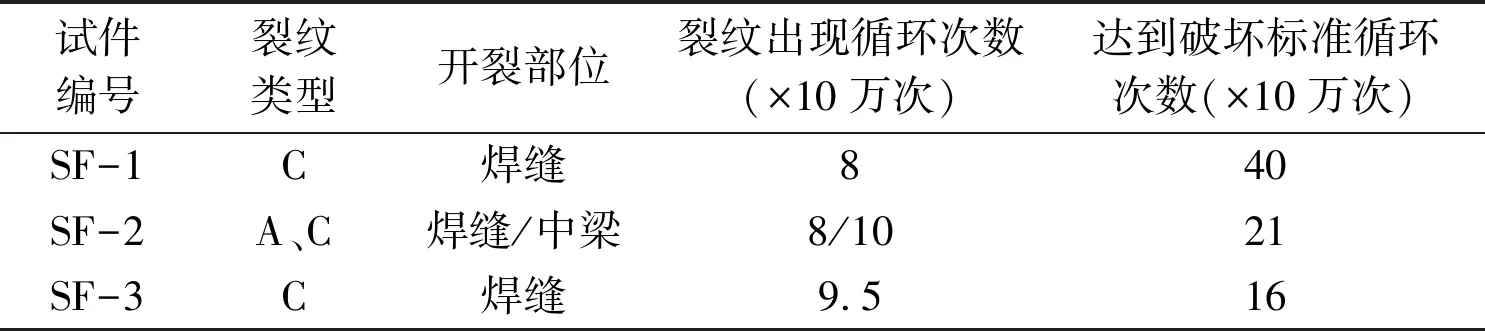

随着疲劳加载循环次数的增加,伸缩装置试件的横梁和中梁焊缝位置相继出现了疲劳裂纹,试件出现的裂纹如图7所示,各试件疲劳裂纹情况统计如表2所示。其中A型裂纹出现于中梁焊缝趾处或附近,以45°方向延伸到中梁;B型裂纹出现于横梁焊趾处或附近,以45°方向延伸到横梁[4];C型裂纹通常出现焊喉中间位置,大致与横向轴线平行。

图7 试样裂纹样例

表2 疲劳裂纹情况统计表

分析表2裂纹统计结果可知,在疲劳加载循环次数达到80万次以后,试件焊缝位置相继出现裂纹,其中大部分为C型裂纹,只有试件SF-2出现了A型裂纹,三组试件均未出现B型裂纹。SF-3试件局部焊缝位置裂纹宽度较大,分析原因是由于SF-3试件的疲劳幅值较大,说明疲劳荷载幅值对伸缩装置的使用寿命影响较大。另外,试件SF-1在循环次数达到40万次时达到破坏标准、SF-2为21万次、SF-3为16万次,对应表1中的疲劳幅值,SF-3最大,SF-1最小,疲劳幅值越大达到破坏标准的循环次数越少,这也说明疲劳幅值对伸缩装置疲劳寿命影响较大。

4 结语

为了研究模式桥梁伸缩装置的疲劳性能,选取GQF1120 型伸缩装置制作试件,布置应变、挠度测点开展疲劳试验进行分析。分析挠度试验检测结果,得出以下结论:

(1)随着疲劳加载循环次数的增加,各测点挠度不断增加,焊接接头在循环次数为0~80万次之间出现了明显的疲劳损伤,进一步加载后焊接接头处的裂纹不断延伸,L5、L3试件分别在循环次数320万次~400万次、160万次~240万次伸缩装置挠度出现了较大幅度增长。

(2)随着疲劳加载循环次数的增加,各测点应变值不断增加,200万次~400万次循环之间的应变变化速率明显高于0~200万次,残余应力不断增加,进而使残余应变有了较大幅度的增加。

(3)分析三个试件疲劳裂纹的类型、位置、出现时和达到破坏标准的循环次数,得出疲劳幅值越大,试件开裂宽度越大,达到破坏标准的循环次数越少,说明疲劳幅值对伸缩装置的使用寿命影响较大。