基于改进随机共振的轴承故障诊断方法研究

2022-08-14王宇航王智冲连雄飞

马 强,王宇航,王智冲,连雄飞

(1.河北工程大学机械与装备工程学院,河北 邯郸 056038; 2.天津大学力学系,天津 300354; 3.河北省智能工业装备技术重点实验室(河北工程大学),河北 邯郸 056038; 4.天津非线性动力学与控制重点实验室,天津 300354)

0 引言

滚动轴承是机械设备的主要零件之一,广泛应用于国防建设和工业生产。滚动轴承的工作状态对整个机械装置具有非常重要的作用,因此寻找一个快速高效的故障诊断方法尤其重要[1]。然而滚动轴承长期工作在强噪声振动条件下,提取故障信号变得尤为困难,并且故障信号呈现非线性非平稳特征[2]。

传统的故障检测方法,如Huang等人用经验模态分解(EMD)的时频分析方法提取故障信号。该方法将振动信号分解为一系列内禀模态函数之和,通过分析内禀函数提取故障信号[3]。这种方法如果在强噪声环境下将会造成误差积累,严重条件下还会失真[4-5],然而小波变换(WT)的前提是在消除外界噪声的前提下进行的,并不能保留完整的故障信号,即在强噪声背景下微弱的故障信号也会被消除[6]。傅里叶变换(FT)的前提是振动信号可以用不同频率的正弦波呈线性相加表示,但它缺乏对信号频域的准确性表示[7]。

随机共振是1981年由意大利学者Benzi在研究古地球气象冰川问题时首次提出,该方法对于含噪信号的降噪处理具有一定的作用[8]。随机共振理论(SR)不仅可以起到降噪处理,还可以使噪声与故障信号产生共振,增加故障信号的能量,因此SR广泛应用于提取噪声环境中的微弱信号[9]。

本文将改进后的随机共振应用于强噪声背景下轴承故障诊断研究。首先,通过随机共振对原始信号进行处理,增加故障信号强度,并使用变时间尺度方法进行优化,再使用傅里叶变换对降噪后的信号进行变换分析,由此提取出轴承故障频率[2,10]。本文通过对强噪声环境下的轴承故障信号进行仿真,验证该方法的有效性。

1 基本原理与方法研究

1.1 滚动轴承故障机理

轴承在工作过程中,由于外界因素和工作载荷过量等原因,使得轴承出现缺陷或局部损伤。当轴承工作通过某一缺陷时,则会产生一个比较微弱的振动信号。不同结构产生的振动信号是不同的,而且故障信号与轴承本身工作时产生的振动信号夹杂在一起。不同轴承故障产生的故障信号也是不同的,内圈、外圈、保持架和滚动体的故障频率是不同的[1,6],简述如下。

若外圈固定在轴承套上,内圈正常工作,外圈出现故障,其故障频率为:

(1)

式中:n是轴的转速;d是滚动体的直径;Dm是轴承节径,即滚动体中心所在圆的直径;α是接触角;z是滚动体的个数。

若外圈固定在轴承套上,内圈工作,内圈出现故障,其故障频率为:

(2)

若外圈固定在轴承套上,内圈正常工作,滚动体出现故障。当滚动体碰撞单向轨道时,其故障频率为:

(3)

滚动体碰撞双向轨道时,其故障频率为:

(4)

轴承因为长时间工作,由于摩擦和润滑不良也会导致一系列故障。当保持架与轴承外圈摩擦时,其故障频率为:

(5)

当保持架与轴承内圈摩擦时,其故障频率为:

(6)

1.2 随机共振理论

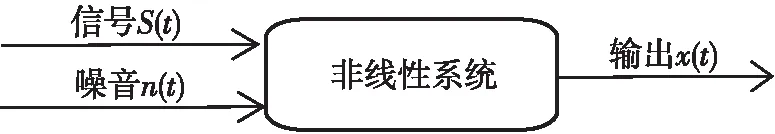

经典随机共振势函数模型结构图如图1所示。

图1 经典随机共振势函数模型结构图

随机共振理论有3个基本条件:系统输入信号S(t)、白噪声n(t)、处理信号的非线性系统。

经典随机共振势函数数学表达式如下:

(7)

其中,a和b为非线性系统结构参数。

在不考虑噪声条件下,非线性双稳态系统的郎之万方程为:

(8)

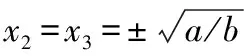

图2 非线性双稳态系统势函数

而系统输入信号S(t)和白噪声n(t),与之对应的郎之万方程如下:

(9)

其中,S(t)=A(2πf1t),n(t)为白噪声,均值为1,噪声强度为D。

1.3 改进随机共振

传统的随机共振只能解决幅值、频率、噪声强度均远远小于 1的微弱故障信号,对于一些噪声强度和幅值比较大的振动信号却无法检测。

本文通过对传统随机共振进行改进,首先对采样时间进行设定,使得随机共振在强噪声环境下有效地铺捉到故障信号,然后对输出信号进行时域和频域分析,最后对时间尺度进行还原,输出故障信号频率。该方法的核心就是对时间尺度进行设定还原,从而提高故障信号的检测精度,而且没有对原始故障信号进行任何改变。

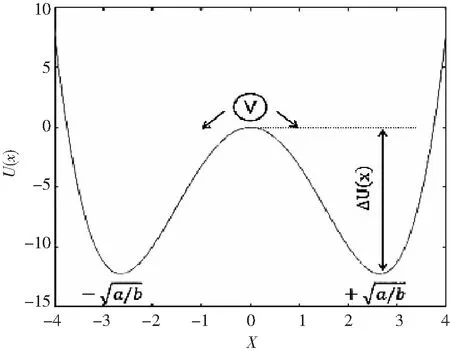

改进后的随机共振流程如下(见图3)。

1)设定采样时间t0=0,tf=400,dt=1/fs。

2)设置时间尺度N=(tf-t0)/dt+1,定义时间轴t=t0:dt:tf

3)根据四阶龙格库塔方法求随机共振的故障信号,再经傅里叶变换进行时频分析。

4)还原时间初度,输出故障信号。

图3 改进后的随机共振流程图

2 模拟仿真

2.1 传统随机共振仿真

为进一步检测随机共振对轴承微弱信号的检测精度,设置仿真信号进行检验:

x(t)=A(2πtf1)+n(t)

(10)

其中,幅值A=0.1,f1=0.01,n(t)是强度D=0.6的白噪声。随机共振参数设置为a=0.2,b=0.2,仿真信号如下。

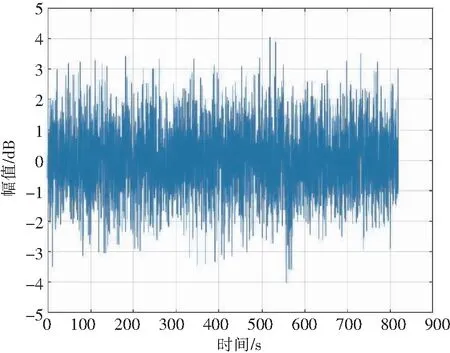

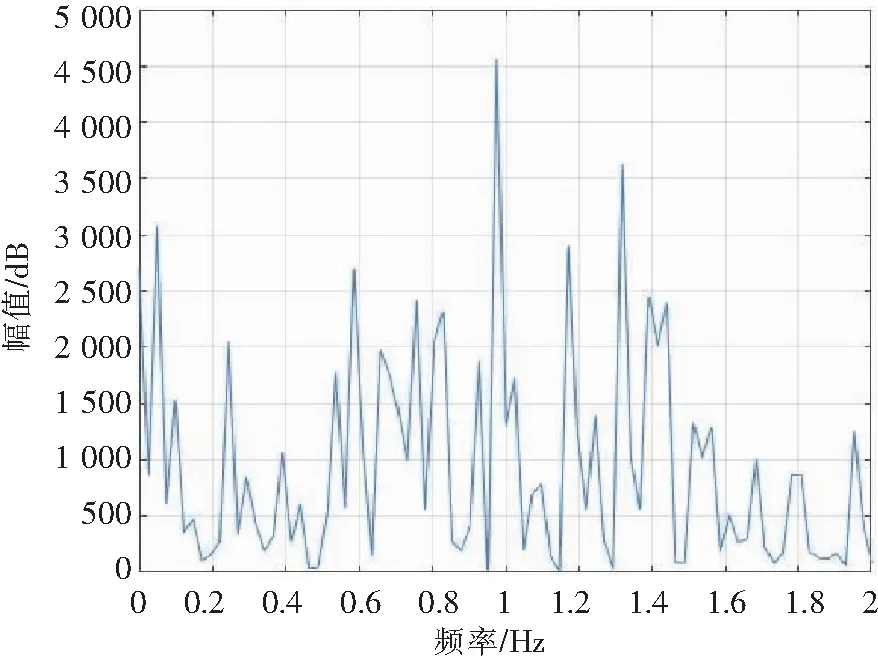

仿真信号时域图和频域图如图4~7所示,从时域图中(见图4)可以看出,因为受到噪声振动的影响,周期信号S(t)受到破坏,周期性不明显。因此从频域图中(见图5)可以看出,频域峰值不突出,无法确定故障频率,说明在一般情况下很难在噪声环境下从时域图和频域图中提取到微弱的故障信号。

图4 未经随机共振处理的时域图

图5 未经随机共振处理的频域图

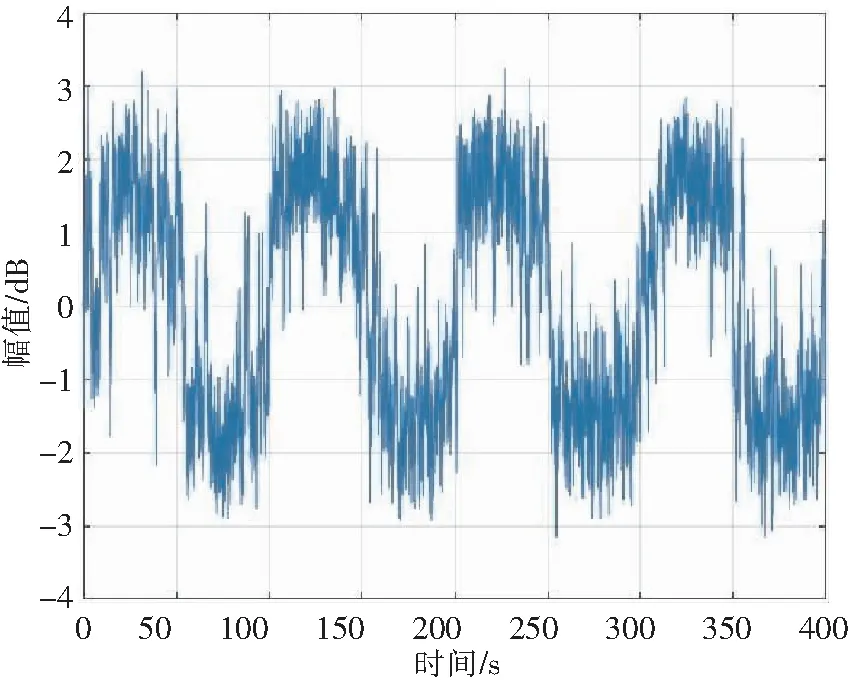

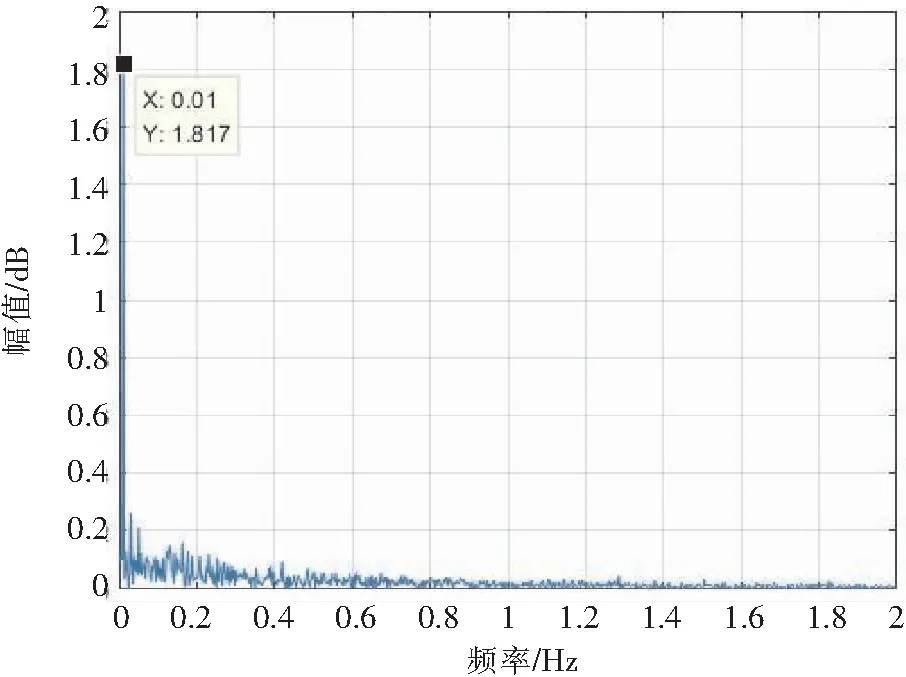

采用随机共振对原始信号进行降噪处理,从经过随机共振分析之后的时频图中(见图6)可以看出,周期信号S(t)的周期性在时域图中有所改善,并且在频域图中(见图7)也可看出故障信号的大致频率。随机共振方法可以检测到加载在噪声中的故障信号。

图6 经过传统随机共振处理的时域图

图7 经过随机共振处理的频域图

2.2 改进随机共振信号仿真

本文通过对传统随机共振进行改进,改进之后的随机共振方法可以检测幅值和噪声强度大于1的故障振动信号。

对改进以后的随机共振方法进行信号仿真验证如下:

x(t)=Asin(2πf1t)+n(t)

(11)

其中,幅值A=2,f1=0.01,n(t)是强度D=500的白噪声,随机共振参数a=0.5,b=0.5。

将周期信号和噪声信号通过传统随机共振方法进行仿真,时域图和频域图如图8~11所示。显然,经过传统随机共振处理后的的振动信号,时域图(见图8)非常杂乱,周期性不明显。频域图(见图9)无法看出故障信号的具体频率。而经过改进以后的随机共振处理后,振动信号时域图(见图10)有所改善,且周期性明显,而频域图(见图11)故障信号的强度相比传统随机共振有所增强,也可清晰看出滚动轴承故障频率在0.01 Hz。由此可知改进后的随机共振可以检测一些幅值和噪声强度大的轴承故障信号。

图8 传统随机共振时域图

图9 传统随机共振频域图

图10 改进后的随机共振时域图

图11 改进后随机共振频域图

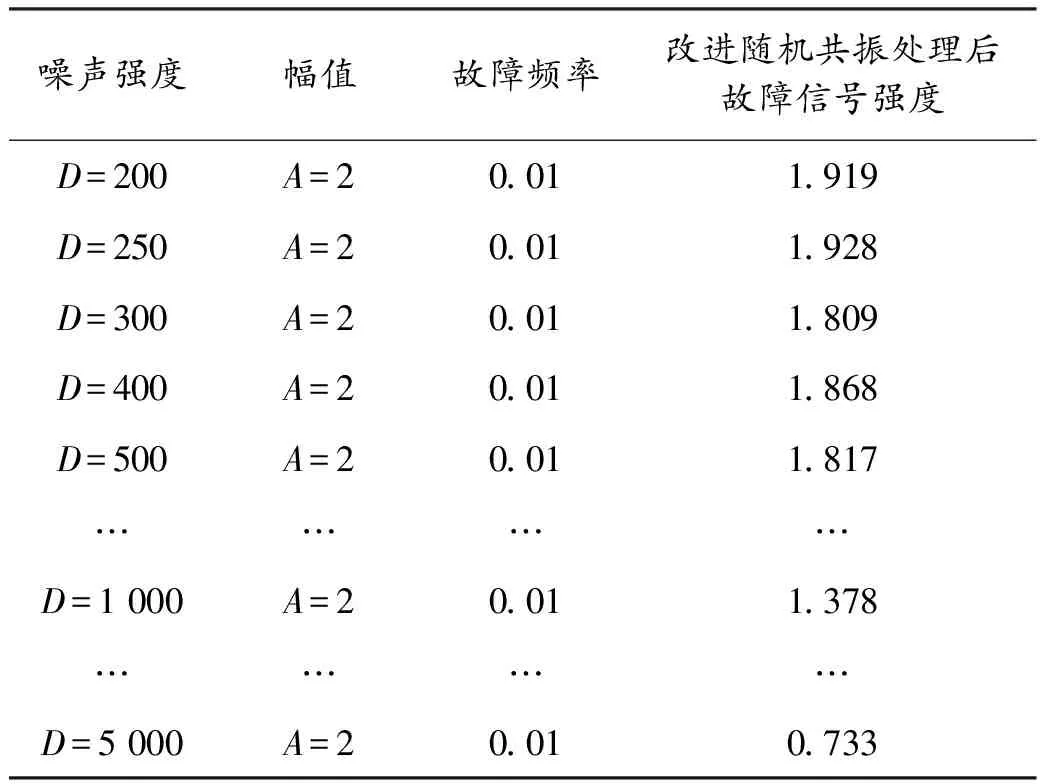

为进一步验证改进的随机共振方法在强噪声(幅值、噪声强度大于1)条件下对轴承故障信号的检验精度,对故障信号进行了仿真,结果如表1所示。

表1 强噪声条件下轴承故障信号检验精度

由表1可知,相比传统的随机共振方法,改进后的随机共振方法可应用于强噪声的环境下轴承故障信号的提取,而且应用范围的噪声强度可达到D=5 000。

3 结语

本文针对强噪声振动下滚动轴承故障检测技术要求,结合随机共振和移频变尺度方法,提出了一种改进的随机共振轴承故障检测方法。该方案充分利用随机共振的降噪特点,将轴承故障信号从噪声环境中提取出来,再通过变时间尺度优化,分析故障频率。

改进后的随机共振方法主要解决了传统随机共振只能分析处理幅值、频率、噪声强度均远远小于 1的微弱故障信号的缺点。结合MATLAB信号仿真,改进后的随机共振在强噪声环境下,可以有效提取故障信号,不仅准确快速,而且应用范围可达到D=5 000的高强度噪音环境。