瓦斯-煤尘混合爆炸中煤尘因素的影响广义化研究

2022-08-13贾进章田秀媛王枫潇

贾进章,田秀媛*,王枫潇,牛 鑫

(1.辽宁工程技术大学安全科学与工程学院,辽宁 阜新 123000;2.矿山热动力灾害与防治教育部重点实验室,辽宁 葫芦岛 125105;3.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

瓦斯-煤尘混合爆炸在极短的时间内可达到爆轰状态,会危及井下人员的生命安全[1-3]。在瓦斯爆炸时加入煤尘后会使爆炸威力显著增强。井下悬浮煤尘受热挥发出大量的可燃气体并附着在煤尘周围,当气体聚集到一定浓度并吸收大量热量之后会产生链式反应,氧化释放的热量造成煤尘颗粒闪燃,达到一定程度时会加大瓦斯爆炸的威力[4-8]。管道发生瓦斯爆炸的过程中掺混煤尘之后爆炸的激烈程度往往会显著增强,且瓦斯-煤尘混合爆炸达到压力峰值时与爆炸源的距离大于瓦斯爆炸条件下达到压力峰值的距离。此外,混合煤尘中大粒径煤尘所占的比例越高,爆炸的压力峰值越小;在瓦斯浓度较低时煤尘种类和煤尘粒径对瓦斯-煤尘混合爆炸的爆炸下限有更为显著的影响[9-11];而对于发生在球形爆炸罐中的瓦斯-煤尘混合爆炸而言,煤尘对瓦斯爆炸的影响略小于发生在管道中的爆炸[12]。Cashdollar[13]和Amyotte[14]在球形爆炸容器中进行了瓦斯-煤尘混合爆炸试验,证明了甲烷气体的浓度和煤尘粒径的种类及大小都会对瓦斯-煤尘混合爆炸的爆炸下限产生影响;景国勋等[15]在竖直管道内研究了煤尘质量浓度对瓦斯爆炸特性的影响,结果表明:瓦斯-煤尘混合爆炸的压力随着煤尘质量浓度的增加而减小,当煤尘质量浓度为50 g/m3时,管道内火焰波传播速度最快;裴蓓等[16]在20 L球形爆炸罐中研究了瓦斯-煤尘混合爆炸灾害强化的产生机制,结果表明:煤尘粒径越小、煤尘质量浓度增加接近最佳浓度时能诱发复合火焰加速,导致爆炸威力增强;景国勋等[17]在半封闭管道内对浓度为9.5%的瓦斯试验气体与不同浓度及不同粒径煤尘间进行了混合爆炸试验,得到了爆炸腔体和管道内的压力时变性以及压力变化速率与距离之间的变化规律。

综上研究发现,现有的瓦斯-煤尘混合爆炸研究大多针对长直管道和球形爆炸罐开展,而鲜有在管网中研究煤尘质量浓度和煤尘粒径对瓦斯-煤尘混合爆炸的影响,而实际的矿井巷道系统中纵横交错的巷网结构会加剧爆炸冲击波和火焰波传播的繁复性。因此,本文通过自行搭建的试验管网系统进行了瓦斯-沉积煤尘爆炸试验,广义化探究了煤尘粒径和煤尘质量浓度对瓦斯-煤尘混合爆炸在复杂管网中产生的冲击波压力峰值、火焰波传播速度峰值和火焰波温度峰值的影响,得出了更具普适性的规律。该研究结果可为煤矿瓦斯爆炸防控技术研究和灾后应急救援预案制定提供更贴近实际的理论依据。

1 试验平台

1. 1 试验管网系统

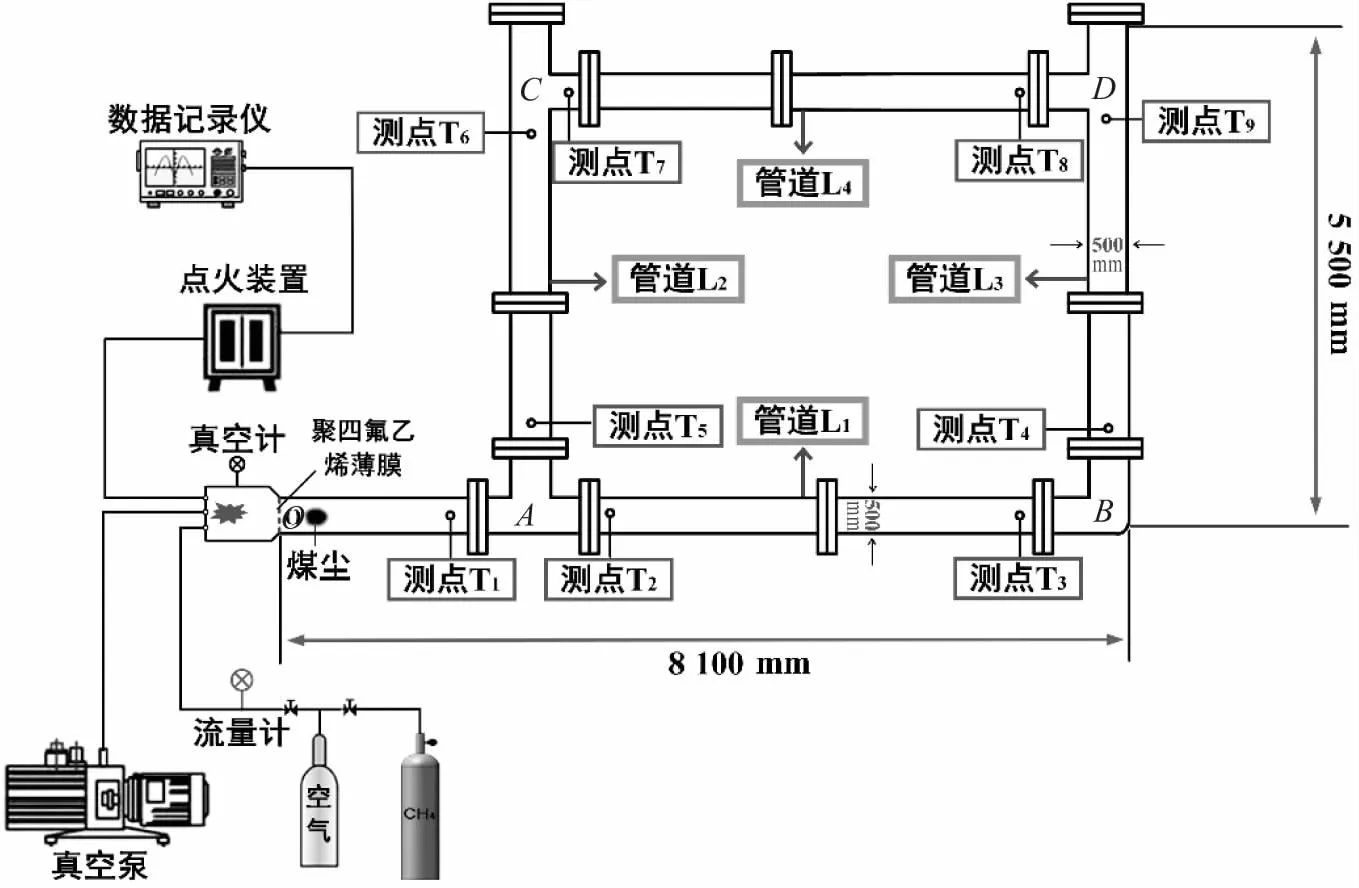

图1 瓦斯-煤尘混合爆炸试验管网系统Fig.1 Experimental pipe network system of gas-coal dust hybrid explosion

以气体爆炸腔体的最右端为轴心,建立以水平方向为x轴、竖直方向为y轴的坐标轴,给定各测点的位置依次为T1、T2、T3、T4、T5、T6、T7、T8、T9,各测点与气体爆炸腔体的等效距离参数见表1。试验管网中有两条瓦斯爆炸火焰波传播路径,即从O点出发,第一条为O-A-C-D,第二条为O-A-B-D。设瓦斯体积分数为9.5%,选取质量浓度分别为50 g/m3、100 g/m3、150 g/m3,粒径分别为25 μm、50 μm、75 μm的煤尘进行瓦斯-煤尘混合爆炸试验[16-17]。为了确保试验所得数据的准确性和合理性,试验中每组工况重复进行3次试验。

表1 管道与测点的对应关系和各测点的等效坐标值

1. 2 煤样物化特性分析

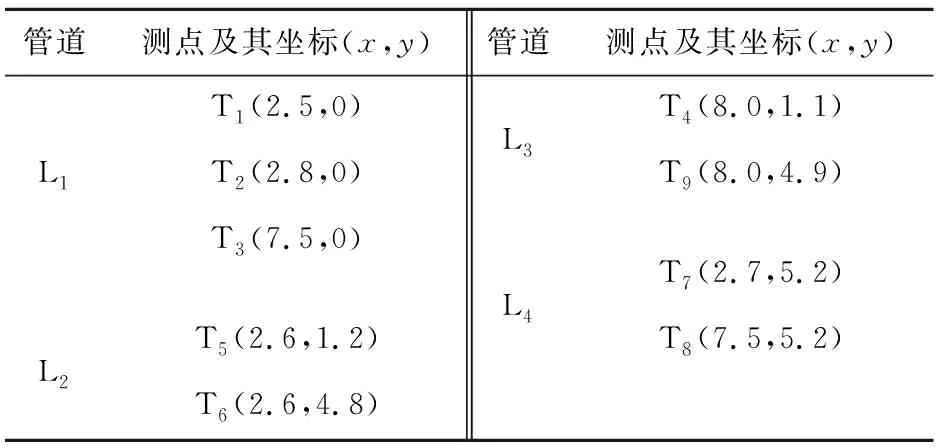

有研究表明,当煤尘爆炸指数大于15%时,煤尘具有爆炸危险性[18]。在众多煤尘种类之中焦煤的燃烧爆炸反应最为剧烈,故本试验煤样选用寺河煤矿煤尘爆炸指数为31.56%的焦煤。通过对煤尘样本进行电镜扫描并进行工业分析,得出该煤尘样本的水分、灰分、挥发分分别为1.56%、12.06%和30.06%。图2为不同放大倍数下煤尘样本的电镜扫描图。

图2 不同放大倍数下煤尘样本的电镜扫描图Fig.2 SEM of coal dust samples at different magnification

2 瓦斯-煤尘管网混合爆炸试验结果与分析

2.1 煤尘质量浓度对瓦斯-煤尘混合爆炸特性的影响

2.1.1 对冲击波压力峰值的影响

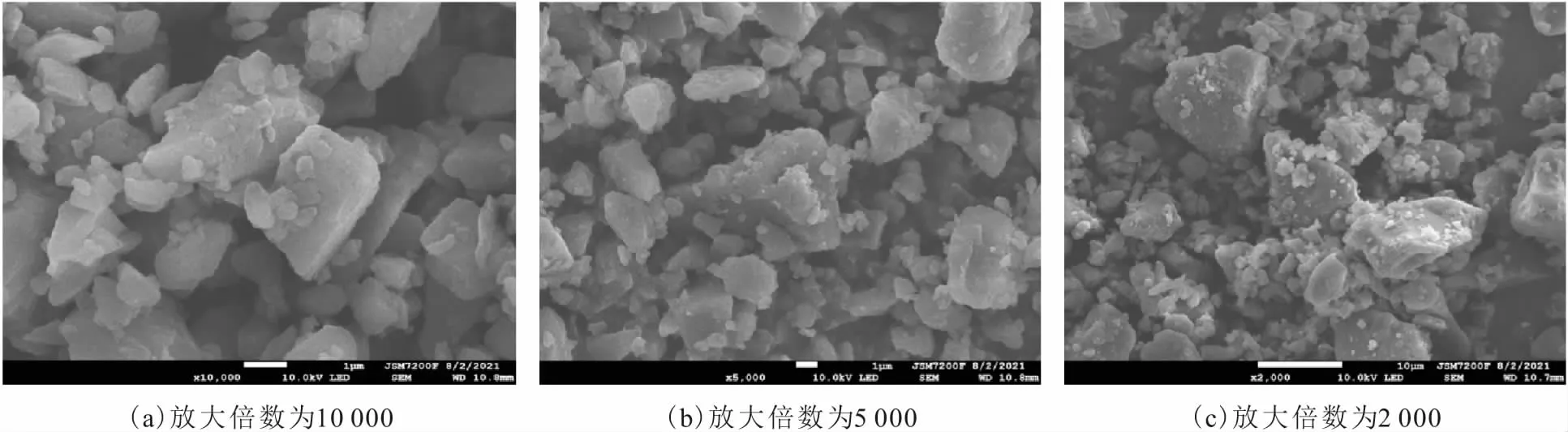

不同质量浓度和粒径的煤尘发生混合爆炸时管网中各测点的冲击波压力峰值见表2,并根据表2中的数据可得到不同粒径煤尘发生混合爆炸时冲击波压力峰值随煤尘质量浓度的变化规律,见图3。

由表2和图3可知:瓦斯-煤尘混合爆炸的冲击波压力峰值随煤尘质量浓度的增加呈现出先增大后减小的趋势,当管道内煤尘质量浓度较低时,瓦斯-煤尘混合爆炸冲击波扬起沉积煤尘形成的煤尘云团浓度较低,造成管道中氧气有剩余,处于富氧状态,使煤尘云团完全发生燃烧爆炸反应[18];随着煤尘质量浓度的不断增大,煤尘云团的浓度不断增大,与氧气的反应更加剧烈,反应释放出来的热量也不断增加,导致瓦斯-煤尘混合爆炸的冲击波压力峰值不断增大;当煤尘质量浓度达到100 g/m3时,管道内的煤尘云团与氧气刚好完全发生反应,此时反应释放的热量最多,混合爆炸产生的冲击波压力也是最大的;当煤尘质量浓度继续增加,由于管网中的氧气总量一定,此时管网内处于贫氧状态,反应释放的能量不会继续增加,同时由于未燃烧的煤尘会吸收爆炸产生的热量,从而在一定程度抑制了瓦斯-煤尘混合爆炸的冲击波,导致压力峰值不断下降[19]。

表2 不同质量浓度和粒径的煤尘发生混合爆炸时管网中各测点的冲击波压力峰值

图3 不同粒径煤尘发生混合爆炸时管网中冲击波压力 峰值随煤尘质量浓度的变化规律Fig.3 Variation of shock wave peak pressure in the pipe network with different mass concentration of coal dust in the occurrence of hybrid explosion of coal dust of different particle sizes

2.1.2 对火焰波传播速度峰值的影响

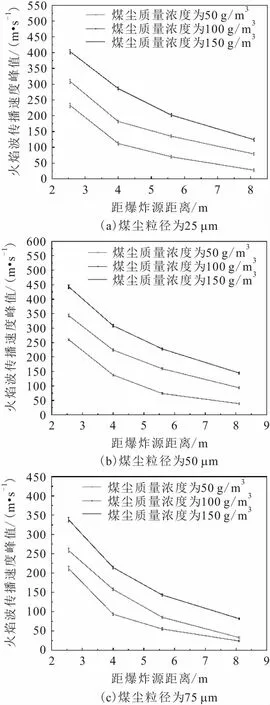

不同质量浓度煤尘发生混合爆炸时管网中两条传播路线各测点火焰波传播速度峰值随距爆炸源距离的变化规律,见图4和图5。

图4 不同质量浓度煤尘发生混合爆炸时管网中“O-A- C-D”路线各测点火焰波传播速度峰值随距爆炸 源距离的变化规律Fig.4 Variation of flame wave propagation velocity peak at each measuring point along the “O-A-C-D” route with the distance away from the explosion source in the occurrence of hybrid explosion of coal dust of different mass concentration

图5 不同质量浓度煤尘发生混合爆炸时管网中“O-A- B-D”路线各测点火焰波传播速度峰值随距爆炸 源距离的变化规律Fig.5 Variation of flame wave propagation velocity peak at each measuring point along the “O-A-B-D” route with the distance away from the explosion source in the occurrence of hybrid explosion of coal dust of different mass concentration

由图4和图5可知:随着距爆炸源距离的逐渐增大,瓦斯-煤尘混合爆炸火焰波的传播速度峰值逐渐减小,这是由于沉积煤尘被瓦斯爆炸冲击波扬起后在管道内形成煤尘云团,在吸收大量热量后被点燃导致再次发生爆炸,因此在距离爆炸源最近处混合爆炸火焰波的传播速度峰值最大;管道内煤尘质量浓度不同,混合爆炸火焰波的传播速度也大不相同,当管道内的煤尘质量浓度为100 g/m3时,火焰波的传播速度峰值达到最大值,此时煤尘与管道内的氧气完全发生反应,当煤尘质量浓度继续增加时,由于管道内的氧气量一定而导致部分煤尘没有参与反应且吸收部分热量,造成管道内混合爆炸火焰波的传播速度峰值开始下降[14];当煤尘质量浓度达到150 g/m3,混合爆炸火焰波的传播速度峰值下降趋势较为明显,说明当煤尘质量浓度超过临界值时,煤尘对瓦斯爆炸具有一定的抑制效果。

2.1.3 对火焰波温度峰值的影响

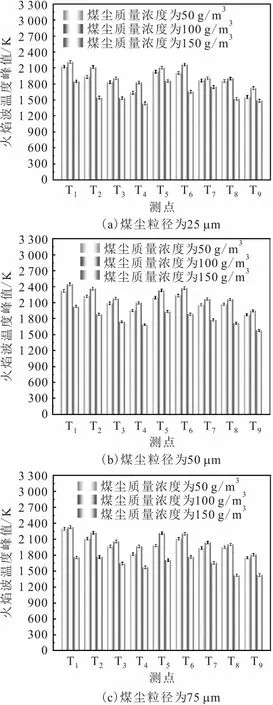

不同质量浓度煤尘发生混合爆炸时管网中各测点火焰波温度峰值的变化规律,见图6。

图6 不同质量浓度煤尘发生混合爆炸时管网中各测点 火焰波温度峰值的变化规律Fig.6 Variation of peak value of flame wave temperature at each measuring point under different mass concentration of coal dust

由图6可知:在不同煤尘质量浓度条件下,管网中各测点的火焰波温度峰值的变化趋势相同,均在测点T1处火焰波温度峰值;当煤尘质量浓度为50 g/m3时,管网内测得的火焰波温度峰值低于煤尘浓度为100 g/m3测得的火焰波温度峰值,高于煤尘浓度为150 g/m3测得的火焰波温度峰值;随着煤尘质量浓度的增大,由于此时管道内有足够的氧气参与爆炸反应,因此火焰波温度峰值持续升高[17];当煤尘质量浓度为100 g/m3时,煤尘与氧气完全反应,瓦斯爆炸释放的热量最多,管道内的火焰波温度峰值达到最高;当煤尘质量浓度增大至150 g/m3时,由于管网中的氧气不足以让全部煤尘参与反应,同时未反应的煤尘继续吸收部分热量,因此火焰波温度峰值开始下降,管道内火焰波温度峰值降至最低,较煤尘质量浓度为100 g/m3时的火焰波温度峰值降低了17.1%,说明在煤尘质量浓度为100 g/m3的条件下瓦斯-煤尘混合爆炸的危险性最大[20]。

2.2 煤尘粒径对瓦斯-煤尘混合爆炸的影响

2.2.1 对冲击波压力峰值的影响

不同质量浓度煤尘发生混合爆炸时管网中冲击波压力峰值随煤尘粒径的变化规律,见图7。

图7 不同质量浓度煤尘发生混合爆炸时管网中冲击波 压力峰值随煤尘粒径的变化规律Fig.7 Variation of shock wave peak pressure in the pipe network with different particle sizes of coal dust in the occurrence of hybrid explosion of coal dust of different mass concentration

结合表3中的数据和图7分析可知:随着煤尘粒径的不断增大,混合爆炸冲击波压力峰值呈现先增大后减小的趋势。分析瓦斯-煤尘混合爆炸的理论可知,当瓦斯-煤尘发生混合爆炸时,粒径越小的煤尘需要的点火能量越低,更容易发生燃烧爆炸现象。但在进行瓦斯-煤尘混合爆炸试验时发现,煤尘粒径为50 μm时管网中混合爆炸产生的冲击波压力峰值要高于煤尘粒径为25 μm时产生的冲击波压力峰值。分析其原因认为:沉积煤尘形成煤尘云时,由于煤尘表面的不规则形状,造成了大量的正、负电荷聚集在煤层表面,导致煤层颗粒产生聚集现象[18];同时,由于煤尘表面所带的水分,电荷和范德华力等因素会相互之间产生作用,煤尘粒径越小,比表面积越大,因此煤尘之间产生的表面能就越大,不同的煤尘之间就越容易发生聚集现象,而且瓦斯爆炸冲击波扬起沉积煤尘时,受管道内壁摩擦力等因素的影响,煤尘以湍流的形式传播,不同位置的煤尘云沉积和传播的速率都不同,同样会对管网中混合爆炸产生的冲击波压力峰值造成一定的影响[13,21]。

2.2.2 对火焰波传播速度的影响

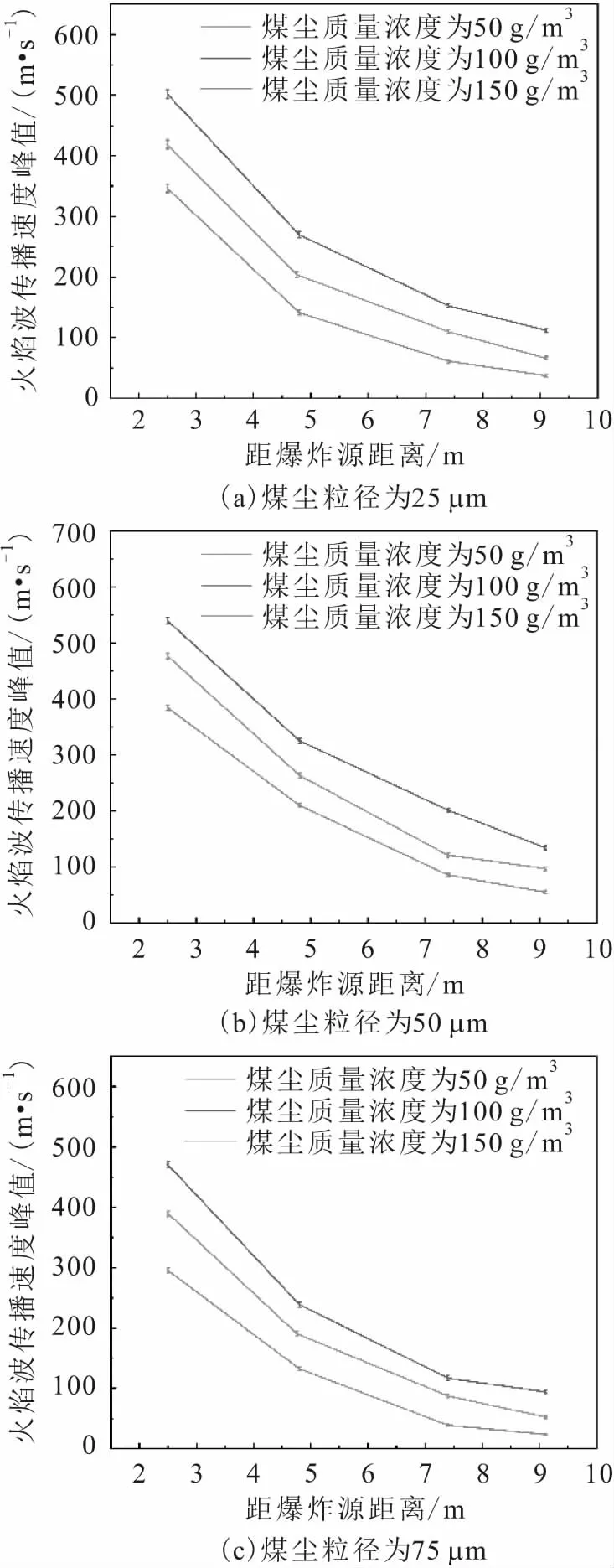

不同粒径煤尘发生混合爆炸时管网中两条传播路线各测点火焰波传播速度峰值随距爆炸源距离的变化规律,见图8和图9。

图8 不同粒径煤尘发生混合爆炸时管网中“O-A-C-D” 路线各测点火焰波传播速度峰值随距爆炸源距 离的变化规律Fig.8 Flame wave propagation velocity of “O-A-C-D” route under the condition of coal dust with different particle sizes

图9 不同粒径煤尘发生混合爆炸时管网中“O-A-B-D” 路线各测点火焰波传播速度峰值随距爆炸源距 离的变化规律Fig.9 Variation of flame wave propagation velocity peak at each measuring point along the “O-A-B-D” route with the distance away from the explosion source in the occurrence of hybrid explosion of coal dust of different particle sizes

由图8和图9可知:混合爆炸产生的火焰波在管道内传播的过程中,随着距爆炸源距离的增加,火焰波传播速度峰值呈逐渐减小的趋势;同时随着煤尘粒径的增大,火焰波传播速度峰值呈现先增大后减小的趋势;当管道内煤尘质量浓度为100 g/m3时,管道内火焰波的传播速度峰值要高于其他两种煤尘质量浓度下的火焰波传播速度峰值,且在该煤尘质量浓度条件下,当煤尘粒径为25 μm时,管道内火焰波最快传播速度为501.53 m/s,且随着煤尘粒径的增大,火焰波传播速度也随之增大;当煤尘粒径增加到50 μm时,火焰波传播速度峰值达到了539.13 m/s,此时煤尘刚好完全发生反应,火焰波传播速度峰值较煤尘粒径为25 μm时增大了7.6%;当煤尘粒径继续增加至75 μm时,火焰波的最快传播速度开始呈下降趋势。其原因是当煤尘粒径较小时,其比表面积较大,能够更快地吸收热量发生爆炸反应,而当煤尘的粒径超过最佳反应粒径时,煤尘比表面积变小,煤尘内部与外部热交换速率降低,导致了其燃烧热释放速率变低,因此混合爆炸产生的火焰波在管道内的火焰波传播速度呈现降低趋势[22-23]。

2.3.3 对火焰波温度峰值的影响

不同粒径煤尘发生混合爆炸时管网中各测点火焰波温度峰值的变化规律,见图10。

图10 不同粒径煤尘发生混合爆炸时管网中各测点 火焰波温度峰值的变化规律Fig.10 Variation of flame wave propagation velocity peak at each measuring point along the “O-A- B-D” route with the distance away from the explosion source in the occurrence of hybrid explosion of coal dust of different particle sizes

由图10可知:在不同的煤尘粒径条件下,管网中各测点的火焰波温度峰值变化趋势相同;在3种不同粒径大小的煤尘发生混合爆炸时,煤尘粒径为25 μm时管道内火焰波温度峰值最低,随着煤尘粒径的增大,管道内火焰波温度峰值也随之升高,这是因为当煤尘粒径较小时,煤尘表面会附着更多的正、负电荷以及受到范德华力等的影响;当煤尘粒径增大时,煤尘受到这些因素的影响减弱,能够更快地与外界发生能量传递,发生燃烧爆炸反应,因此火焰波温度升高;当煤尘粒径超过最佳爆炸粒径50 μm(增加至75 μm)时,混合爆炸产生的火焰波温度峰值出现降低现象,这是因为随着煤尘粒径的不断增大,煤尘的比表面积变小,与外界热交换效率降低,爆炸效果减弱,因此火焰波温度出现下降现象[24]。

3 影响因素响应面理论分析

采用多元二次回归方程来拟合影响因素与响应值之间的定量关系时,可用如下模型表示[25]:

y=f(x1,x2,…,xm)+ε

(1)

式中:f(x1,x2,…,xm)为x1,x2,…,xm的响应函数;ε为随机误差,通常假设ε在不同的试验中相互独立且均值为0,方差为δ2。

当试验条件远离曲面最优值时,常采用一阶模型进行逼近,即:

(2)

式中:β0为xi的线性效应;βi为编码变量xi的斜率。

当试验区域接近或位于取值的最优范围时,则采用二级模型进行逼近,即:

(3)

式中:βij为xi与xj之间的交互作用效应;βii为xi的二次效应。

根据每个观测值或其重复值相对于平均值的差值来估计偏差(di),则偏差平方的计算公式如下:

(4)

各试验结果与偏差的平方和中每一个构成项除以它们相应的自由度,就得到了总方差平方和、残差平方和,其满足如下公式:

SStot=SSreg+SSres

(5)

SSres=SSpe+SSlof

(6)

式中:SStot为总方差平方和;SSreg为拟合方差平方和;SSres为残差平方和;SSpe为纯误差平方和;SSlof为失拟项误差平方和。

均方和求解之后便可通过Fisher分布来检验所建立模型的统计显著性[26]。由下式可计算得到F值:

(7)

MSreg=SSreg/(p-1)

(8)

MSres=SSres/(n-p)

(9)

式中:p为模型回归系数个数;n为样本总数。

将计算得出的F值与相应的标准临界Prob值进行比较,若计算得到的F值大于标准临界Prob值,则说明模型是显著的,即构建的模型能较好地拟合试验数据。

选取B、C作为自变量,分别对应煤尘质量浓度和煤尘粒径,分析各自变量因素对瓦斯-煤尘混合爆炸特性的影响。通过回归分析,可得到响应因素混合爆炸冲击波压力峰值Y1与自变量因素B、C之间的多元二次回归模型方程为

Y1=934.6-55.37B-33.75C+33.25BC-255.45B2-20.2C2

经计算,模型“Prob>F”的概率小于0.000 1,表示本试验所选用的模型极其显著,失拟项误差平方和为0.0531>0.05,说明利用此方法对该试验结果进行分析是合理、可靠的;同时,该模型的拟合程度可用相关系数来检验,该模型的复相关系数R2为96.75%,说明该模型的拟合程度较好。

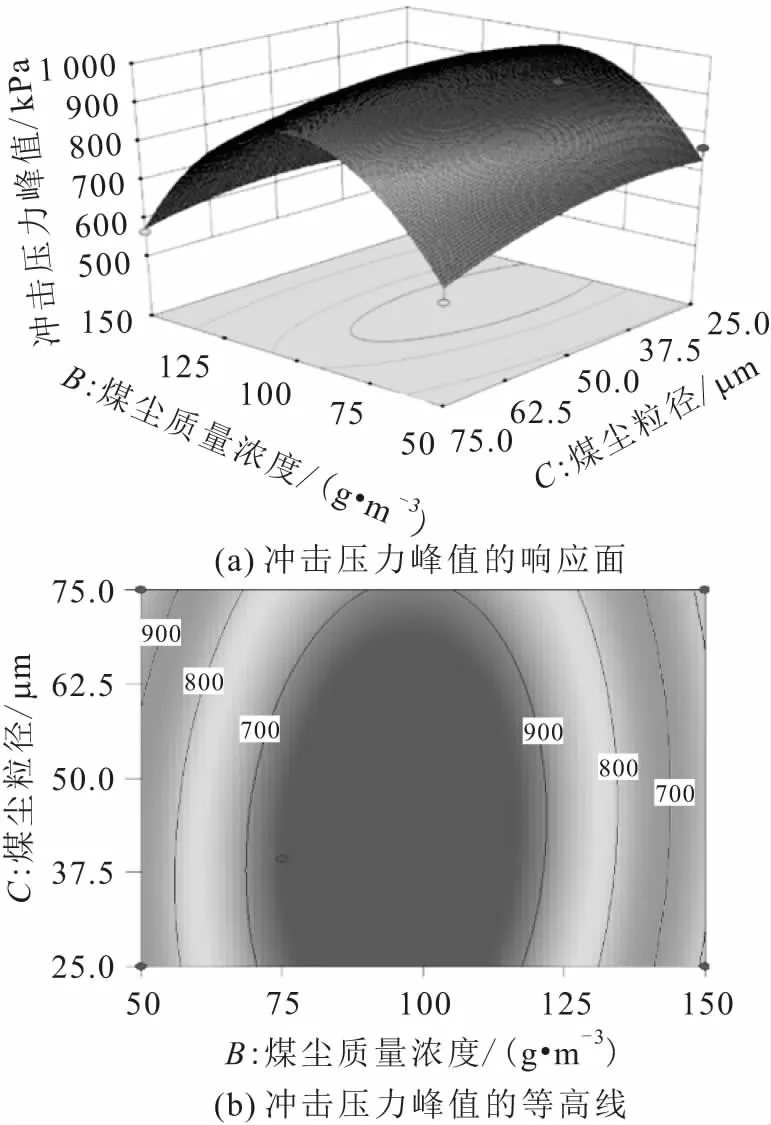

煤尘质量浓度与粒径对瓦斯-煤尘混合爆炸冲击波压力峰值的响应面和等高线,见图11。

由图11可知,煤尘质量浓度的响应面坡度要大于煤尘粒径的响应面坡度,因此对混合爆炸冲击波压力峰值的影响,煤尘质量浓度强于煤尘粒径。

图11 煤尘质量浓度与粒径对瓦斯-煤尘混合爆炸 冲击波压力峰值的影响Fig.11 Influence of mass concentration and particle size of coal dust on explosion pressure

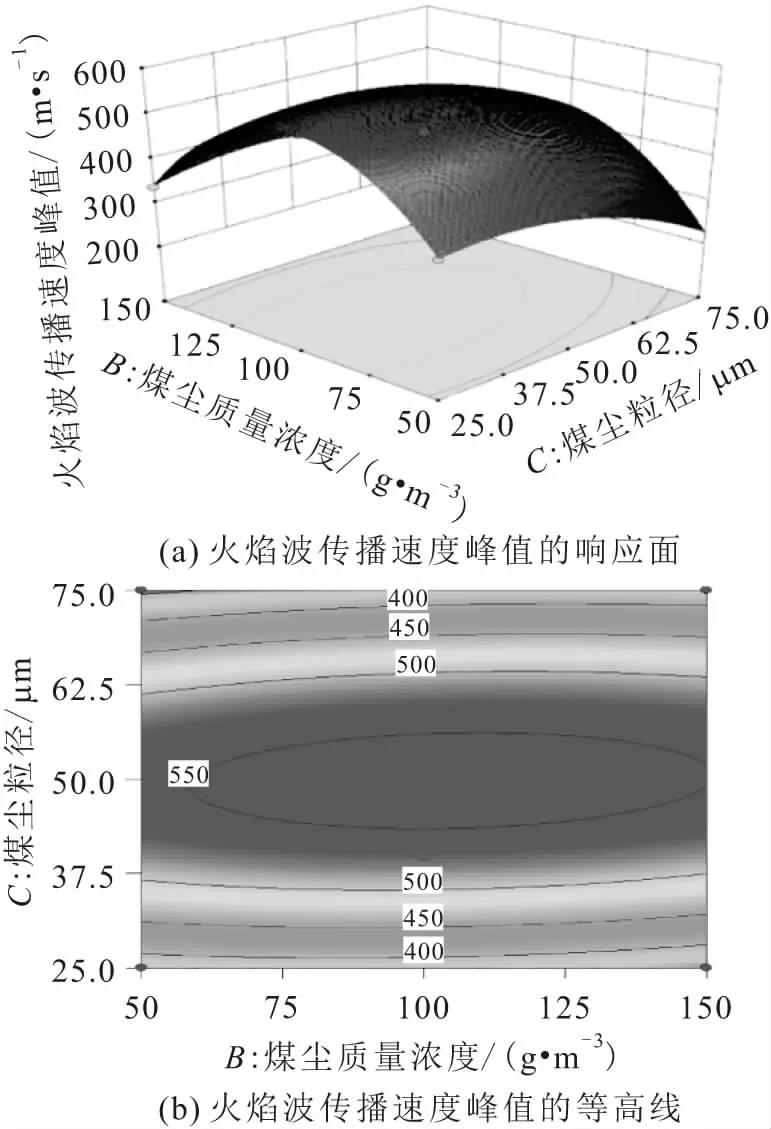

同理,可得响应因素火焰波传播速度Y2与自变量因素B、C之间的多元二次回归模型方程为

Y2=529.4+0.38B-4.5C+10BC-14.08B2-154.32C2

经计算,模型“Prob>F”的概率小于0.000 1,表示本试验所选用的模型极其显著,失拟项误差平方和0.426 3>0.05,说明利用此方法对试验结果进行分析是合理、可靠的;利用相关系数检验模型的拟合程度,该模型的复相关系数R2为96.4%,说明模型的拟合程度较好。

煤尘质量浓度与粒径对瓦斯-煤尘混合爆炸火焰波传播速度峰值的响应面和等高线,见图12。

图12 煤尘质量浓度与粒径对瓦斯-煤尘混合爆炸火 焰波传播速度峰值的影响Fig.12 Effect of coal dust mass concentration and particle size on flame wave propagation velocity

由图12可知:煤尘粒径的响应面坡度要大于煤尘质量浓度的响应面坡度,因此对瓦斯-煤尘混合爆炸火焰波传播速度峰值的影响,煤尘粒径强于煤尘质量浓度。

同理,可得响应因素火焰波温度峰值Y3与自变量因素B、C之间的多元二次回归模型方程为

Y3=2399.6+95.7B+80.28C+6.88BC-

50.14B2-62.96C2

经计算,模型“Prob>F”的概率为0.000 9,表示本试验所选用的模型显著,失拟项误差平方和0.984 3>0.05,说明利用此方法对该试验结果进行分析是合理、可靠的;同时,该模型的复相关系数R2为95.34%,说明模型的拟合程度较好。

煤尘质量浓度与粒径对瓦斯-煤尘混合爆炸火焰波温度峰值的响应面和等高线,见图13。

图13 煤尘质量浓度与粒径对瓦斯-煤尘混合爆炸 火焰波温度峰值的影响Fig.13 Effect of coal dust mass concentration and particle size on flame wave temperature

由图13可知:煤尘质量浓度响应面的坡度大于煤尘粒径响应面的坡度,因此对于瓦斯-煤尘混合爆炸火焰波温度峰值的影响,煤尘质量浓度强于煤尘粒径。

综上可知:管网中对混合爆炸冲击波压力而言,煤尘质量浓度的影响程度大于煤尘粒径;对于火焰波的传播速度而言,煤尘粒径的影响程度大于煤尘质量浓度;对于火焰波温度而言,煤尘质量浓度的影响程度强于煤尘粒径。另外,各因素等高线之间近乎呈现平行趋势,说明煤尘质量浓度与粒径两个因素之间无明显交互作用。

4 结 论

本文研究了管网中焦煤煤尘粒径和煤尘质量浓度对瓦斯-煤尘混合爆炸特性的影响,得出以下主要结论:

(1) 瓦斯-煤尘混合爆炸冲击波压力峰值、火焰波传播速度峰值和火焰波温度峰值均随着煤尘质量浓度的增加呈现出先增大后减小的趋势;当煤尘粒径相同时,不同质量浓度的煤尘参与混合爆炸时爆炸效果的强弱顺序表现为100 g/m3>50 g/m3>150 g/m3。

(2) 随着煤尘粒径的增大,混合爆炸产生的冲击波压力峰值、火焰波传播速度峰值和火焰波温度峰值同样呈先增大后加减小的趋势;当煤尘质量浓度相同时,不同粒径的煤尘参与混合爆炸时产生的冲击波压力峰值和火焰波温度峰值的大小顺序表现为50 μm>75 μm>25 μm,产生的火焰波传播速度峰值的大小顺序表现为50 μm>25 μm>75 μm。

(3) 对于混合爆炸产生的冲击波压力而言,煤尘质量浓度的影响程度大于煤尘粒径;对于火焰波的传播速度而言,煤尘粒径的影响程度大于煤尘质量浓度;对于火焰波温度而言,煤尘质量浓度的影响程度强于煤尘粒径。煤尘质量浓度与煤尘粒径两因素之间无明显的交互作用。