连续油管泡沫钻塞技术研究与应用

2022-08-13于洋

于 洋

(中国石化中原石油工程有限公司井下特种作业公司,河南 濮阳 457164)

涪陵页岩气田目前主要采用“泵送桥塞-射孔联作”工艺进行分段压裂改造,而压裂完成后需进行钻削桥塞作业[1]。连续油管钻塞技术以其快速、连续、可带压作业等优势,在涪陵页岩气田得到了大规模应用[2]。通过分析已施工井的数据资料,发现我国页岩气井钻塞作业普遍存在如下问题:①钻塞效率低。平均单支桥塞的钻除时间在2 h 左右,目前虽然技术有所改进,但平均单支桥塞钻塞周期依然长达30 ~60 min 左右,而国外已经达到5~10 min。②钻塞施工经常面临各种因素造成的卡钻等事故,增加了施工成本和安全风险。

对于连续油管钻塞技术的研究前人做了很多努力,逄仁德等人[3]对连续油管钻磨桥塞技术的工艺与参数进行了调整及优化,形成了完整的工艺方案;邹先雄等人[4]深入分析总结了能够影响连续油管钻塞效率的因素;孙兆岩等[5]通过多种技术的集成应用及优化,显著地提高了现场的钻塞效率;廖伟宇等[6]针对新疆油田提出了一种连续油管泡沫钻塞液的初步配方。目前对于连续油管泡沫钻塞技术的研究较少,而该技术与常规钻塞技术相比,由于泡沫钻塞液具有密度小、低漏失、携带能力强等诸多优点,能更有效地将桥塞碎屑携带至地面,因此研究一种适应页岩储层的连续油管泡沫钻塞技术是十分必要的。

通过室内实验、理论研究以及现场数据分析,优选了起泡剂与稳泡剂,确定了泡沫钻塞液配方体系并对其性能进行了评价,优化了对应钻塞工艺的关键工具与关键参数,最终形成了一套连续油管泡沫钻塞技术,并在涪陵页岩气田进行了现场应用,结果证明该技术可以在页岩气储层提高钻除桥塞工作效率,降低事故率。

1 泡沫钻塞液配方体系研究

泡沫钻塞液的主要成分包括气体、起泡剂、稳泡剂以及辅助处理剂。各种添加剂的性质与含量决定了泡沫钻塞液的稳定性、携带性等性质能否满足现场实际作业的要求。

为实现连续油管钻塞作业要求,泡沫钻塞液必须具有很高的发泡和稳泡能力,并具有抗温、抗盐能力,为此需对起泡剂和稳泡剂进行优选。

1.1 起泡剂优选

起泡剂性能主要从两方面进行评价,一是起泡能力,另一方面是稳定性;评价起泡能力的主要参数是发泡体积V,评价泡沫稳定性的参数主要是半衰期t1/2[7]。本实验采用Waring Blender 法来测定这两个参数;同时还需测试起泡剂溶液的表面性能、耐温能力和耐盐能力。

考虑外观、溶解性、来源及价格等因素,初步筛选了4个起泡剂样品,分别为DP、WL、JY、SPR,并将它们配制成质量分数为0.1%的溶液。

1.1.1 起泡剂溶液表面性能

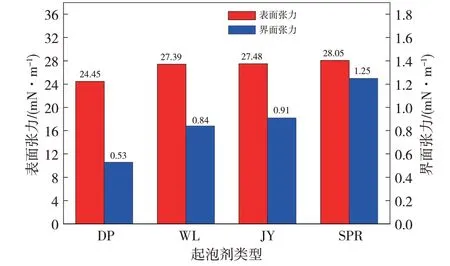

低表面张力是泡沫形成和稳定的前提。利用界面张力仪测试不同起泡剂样品的表、界面张力,测试结果如图1所示。

图1 起泡剂溶液表面性能对比

由图1测试结果可知,起泡剂DP 具有最低的表面张力和界面张力,但其他3 种起泡剂溶液的表面张力也都在28 mN/m 左右,性能也能够满足起泡要求,因此需兼顾起泡、稳泡、耐温、耐盐等其他性能对起泡剂进行优选。

1.1.2 起泡剂发泡及稳泡能力评价

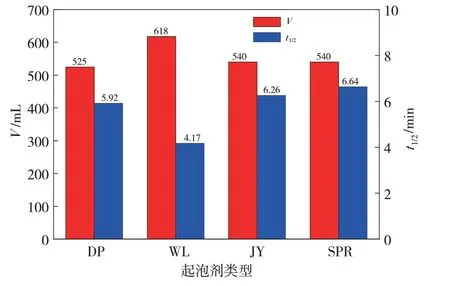

采用Waring Blender 法,分别取不同起泡剂样品溶液100 mL 置于搅拌器中,1 400 r/min 搅拌10 min,将泡沫液立即转移到500 mL量筒中,测试发泡体积V和半衰期t1/2(析出50 mL 液相所需时间),测试结果如图2所示。

图2 起泡剂发泡体积及半衰期测试结果

由图2 可知,起泡剂WL 虽然发泡体积最大,为618 mL,但半衰期低于5 min,不满足标准要求;其它3 种样品发泡体积比较接近,但DP 半衰期相对偏短。兼顾发泡体积和半衰期,起泡剂JY、SPR 性能较好。

1.1.3 起泡剂耐温能力评价

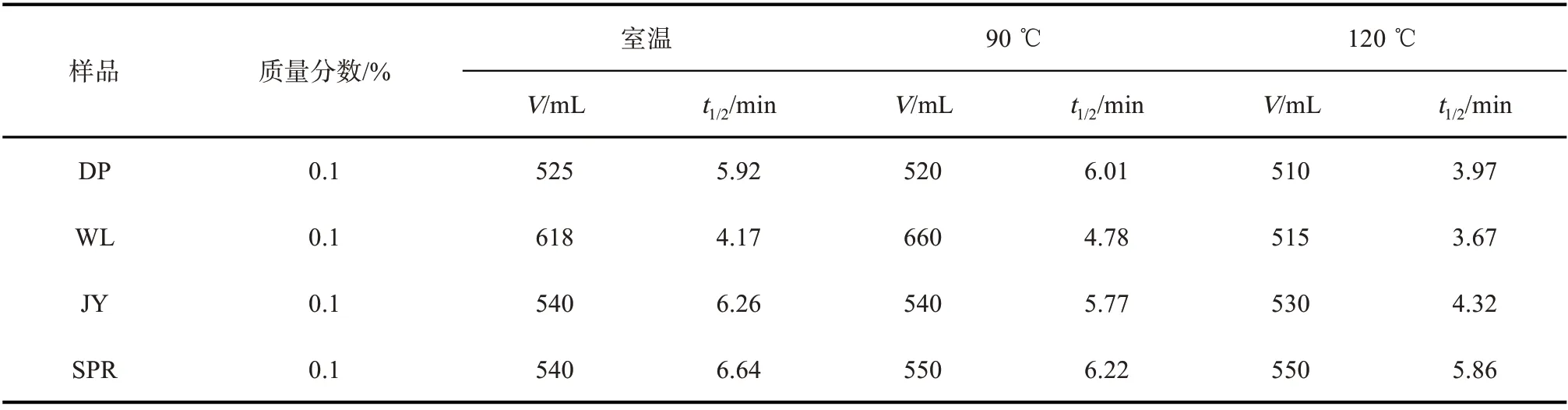

将4 种起泡剂样品溶液,分别在90 ℃和120 ℃条件下放置24 h,然后再测试溶液的发泡体积和半衰期,以此来评价起泡剂的耐温性。测试结果如表1所示。

由表1测试结果可知,随着放置温度的升高,起泡剂溶液的发泡体积和半衰期都有不同程度的降低;相对而言,SPR 溶液的发泡体积和半衰期最稳定,JY次之。

表1 起泡剂耐温性测试结果

1.1.4 起泡剂耐盐能力评价

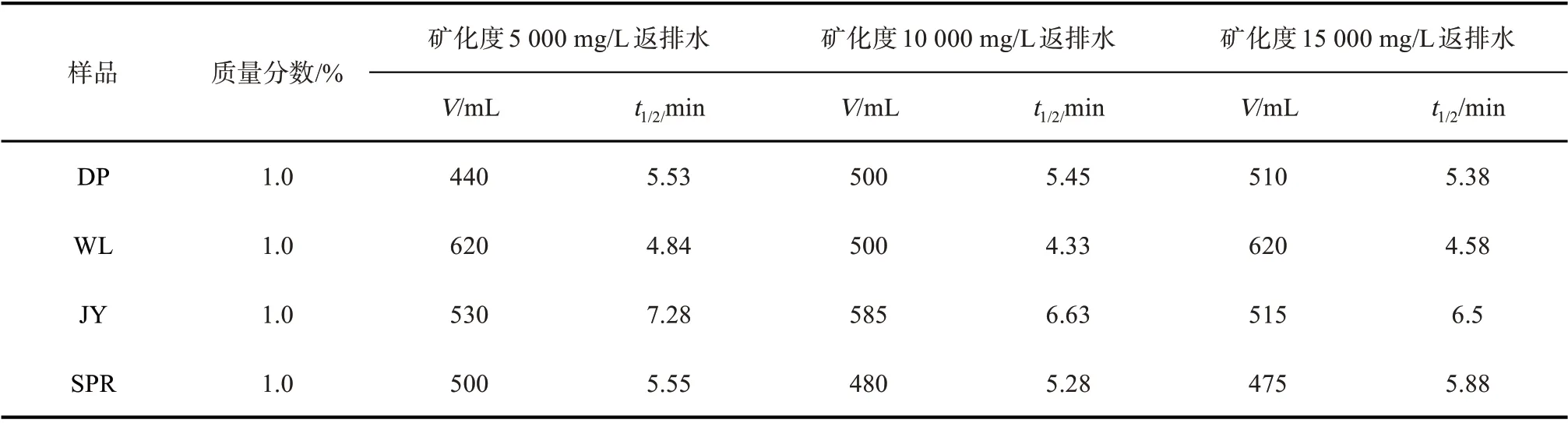

取涪陵工区不同区块的返排水分别配制起泡剂溶液,测试发泡体积V和半衰期t1/2,测试结果如表2所示。

由表2 测试结果可知,起泡剂在盐水溶液中的发泡体积和半衰期都有不同程度的下降;对比可见,起泡剂JY在盐水中稳定性最佳。

表2 起泡剂耐盐性测试结果

通过分析以上评价测试的结果,JY 起泡剂具有低表面张力(27.48 mN/m)和低界面张力(0.91 mN/m),较强的发泡能力以及较好的耐温和耐盐性能,故选择起泡剂JY作为泡沫钻塞液所用的起泡剂。

1.2 稳泡剂优选

泡沫体系的稳定性必然是需要优先考虑的因素,这也是国内外专家研究的重点[8],同时,钻塞液的摩阻也是必须要考虑的重要因素[9]。

因此从稳泡和降阻两个方面对稳泡剂进行优选。室内收集3 个有机稳泡剂样品:HPAM、HPG、CMC 以及纳米级SiO2颗粒,分别进行泡沫液降阻率、发泡性能、半衰期实验,对稳泡剂进行优选。

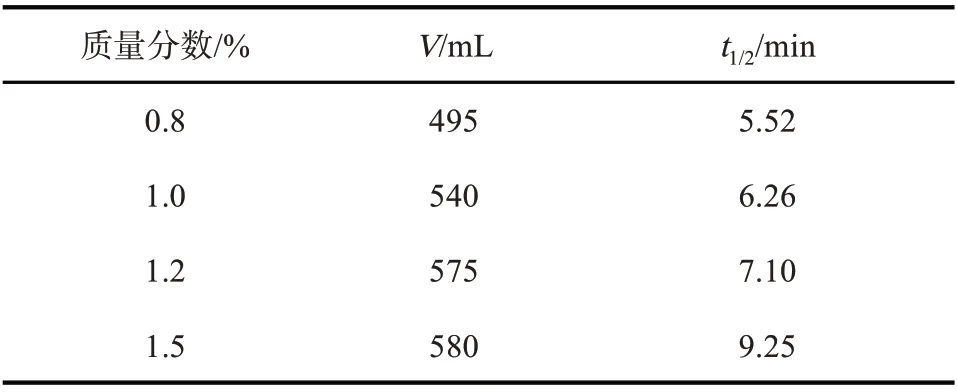

1.2.1 对泡沫液摩阻性能的影响

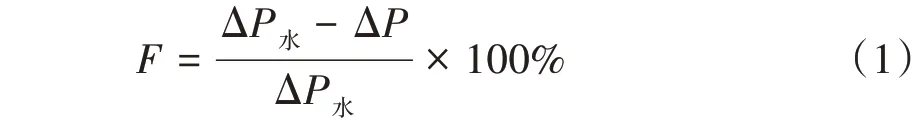

使用管路摩阻测试仪对泡沫液进行降阻效果测试,降阻率计算参照能源行业标准NB/T 14003.1-2015 页岩气压裂液第1 部分《滑溜水性能指标及评价方法》,在清水中加入优选的起泡剂JY,质量分数为0.1 %,加入0.1 %稳泡剂样品,记录一定剪切速率下流经测试管路的摩阻,相同实验条件测试清水流过管路的摩阻,计算降阻率:

式中:F为降阻率,%;ΔP水为清水通过测试管路时的摩阻,kPa/m;ΔP为起泡剂溶液通过测试管路时的摩阻,kPa/m。

起泡剂溶液配方以及降阻率测试结果如表3所示。

表3 泡沫液降阻率测试结果

由表3 测试结果可以明显看出,SiO2纳米颗粒虽然也有一定的降阻作用,但与3 种有机类稳泡剂相比还有一定的差距;因此选择有机类稳泡剂作为泡沫钻塞液的稳泡剂,从稳泡剂对体系发泡能力和半衰期的影响方面进一步进行优选。

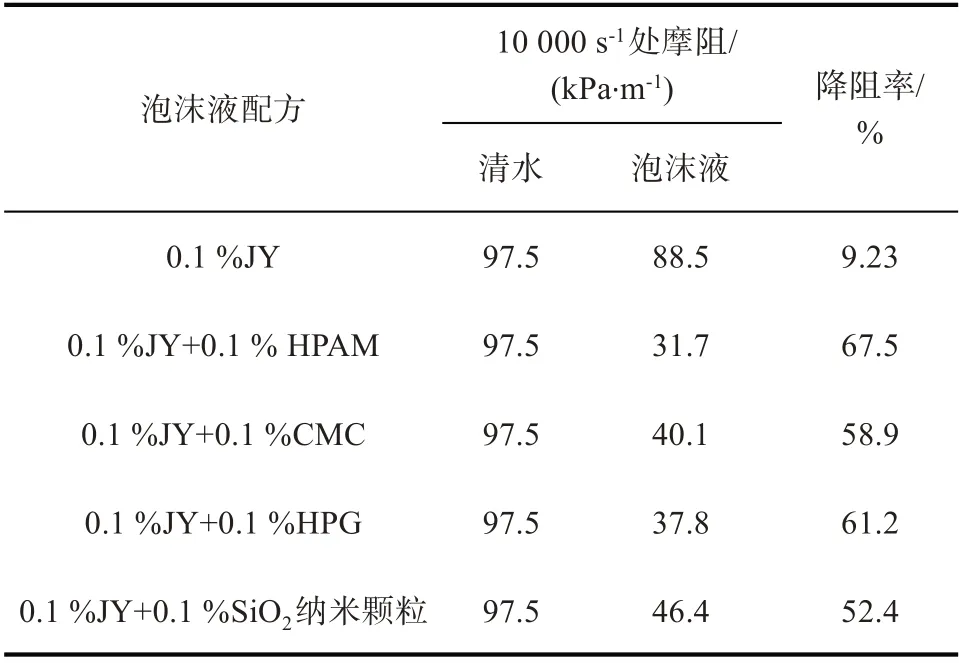

1.2.2 对泡沫液发泡能力和半衰期的影响

在清水中加入优选的起泡剂JY,质量分数为0.1%;分别加入质量分数为0.1%的不同的稳泡剂样品,分别取起泡剂溶液100 mL 置于搅拌器中,以1 400 r/min 搅拌10 min,将泡沫液立即转移到500 mL 量筒中,测试发泡体积V和半衰期t1/2,测试结果如表4所示。

表4 稳泡剂对发泡体积及半衰期的影响测试结果

结合表4 的测试结果,加入0.1%HPAM 的溶液具有最长的半衰期以及不错的发泡体积,因此选择HPAM作为泡沫钻塞液体系的稳泡剂。

1.3 钻塞液配方确定及性能评价

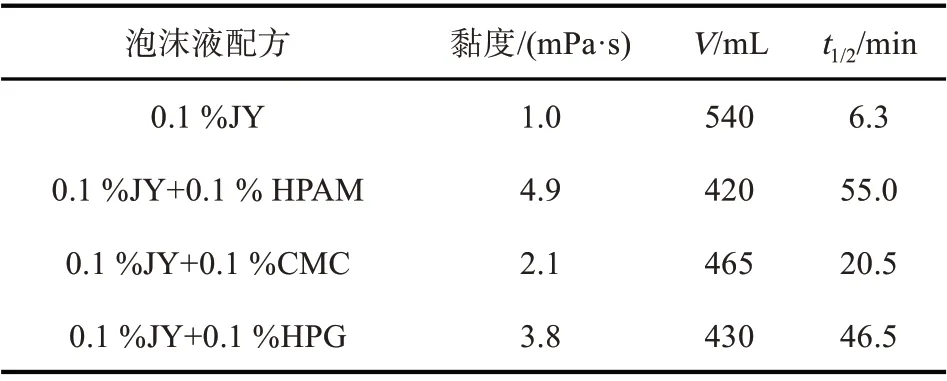

1.3.1 钻塞液配方确定

对优选的起泡剂JY 进行不同加量下发泡体积的测试,确定其最佳加量。室内分别配置质量分数为0.8%、1.0%、1.2%、1.5%的起泡剂溶液,分别取100 mL置于搅拌器中,1 400 r/min搅拌10 min,将泡沫液立即转移到1 000 mL 量筒中,测试发泡体积V和半衰期t1/2,测试结果如表5所示。

表5 起泡剂JY加量优化实验结果

由表5 实验结果可知,随着起泡剂JY 加量(质量分数)的增加,半衰期呈逐步提高的趋势,但从发泡体积看,起泡剂JY 的加量从1.2 %到1.5 %,发泡体积增幅较小,因此确定起泡剂JY 的最佳加量为1.2%。

在起泡剂加量优化的基础上,测试优选出的稳泡剂HPAM 在0.08 %、0.10 %、0.12 %、0.15 %、0.18%加量(质量分数)下,对泡沫液发泡能力及半衰期的影响,确定其最佳加量,具体测试结果如表6所示。

表6 稳泡剂加量优化实验结果

表6显示,随着HPAM 加量的增加,泡沫液黏度呈上升趋势,发泡体积呈下降趋势,在0.15 %HPAM 的加量下,体系的半衰期已经达到了120.6 min,继续增加HPAM 加量至0.18%,泡沫体系半衰期只是略有上升,因此确定稳泡剂HPAM 的最佳加量为0.15%。最终确定泡沫钻塞液的配方为1.2%起泡剂JY+0.15%稳泡剂HPAM,现场应用时,可根据不同井深及施工排量,依据室内实验数据,对钻塞液配方进行微调。

1.3.2 泡沫钻塞液半衰期评价

统计近两年来井下特种作业公司施工的页岩气水平井资料,平均井深约4 500 m,套管内径114 mm,连续油管外径50.8 mm,连续油管钻塞施工时平均排量0.4~0.45 m3/min。通过钻头旋转及地层气流搅动形成的泡沫液,从钻塞层段返排至井口的过程中需保持足够的稳定性才能起到携带碎屑的能力。通过计算,钻塞液从井底返排至井口的时间约为80~100 min,因此要求钻塞液形成的泡沫半衰期要至少大于100 min。

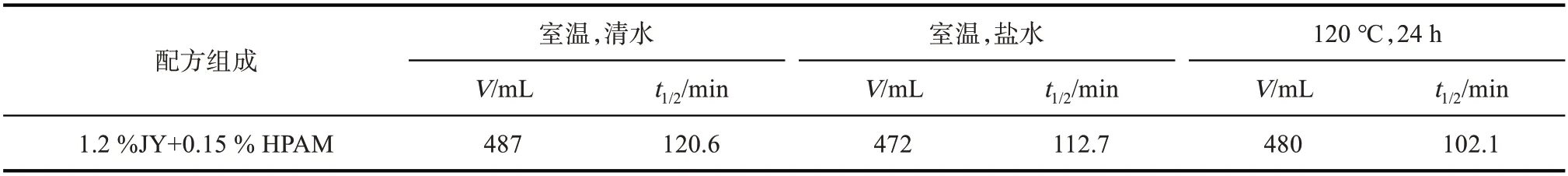

室内测试了泡沫钻塞液配方在室温、盐水(3 000 mg/L Ca+3 000 mg/L Mg,参考现场地层水矿化度)、高温(120 ℃)老化后形成泡沫的发泡体积和半衰期,测试结果如表7所示。

由表7实验数据可知,形成的泡沫钻塞液配方,在高矿化度盐水及高温状态下,能够保持良好的泡沫稳定性,满足钻塞施工要求。

表7 钻塞液发泡体积及半衰期测试结果

2 泡沫钻塞工艺优化

为满足现场作业的需要,对泡沫钻塞工艺进行优化。影响钻塞效率的因素众多,涪陵页岩气现场作业情况显示,螺杆马达、磨鞋等关键工具以及排量、钻压及上提速度等施工参数是主要因素。

2.1 关键工具优化

连续油管钻桥磨工具串一般为:连续油管+连接接头+双瓣式单流阀+安全接头+震击器+螺杆马达+磨鞋[10],连续油管尺寸一般为Ø50.8 mm。磨鞋与螺杆马达是工具串最核心的部分,对钻磨效率的影响最明显。

2.1.1 磨鞋

磨鞋外径尺寸的选择必须要适宜,若尺寸过大,太过接近套管内径,则非常容易在井筒中遇阻,而尺寸太小则容易使产生的碎屑过大,影响顺利返排并容易发生卡钻等事故[11]。一般选择比套管内径的尺寸小7~10 mm的磨鞋为最佳,不但可以充分满足生产的需要,也不会对套管及磨鞋造成伤害。

常用于现场生产的桥塞主要有两种:易钻桥塞与可溶桥塞。综合考虑磨鞋性能与现场实际生产情况,对于易钻桥塞,选择五翼平底磨鞋,保证钻塞效率的同时可以使产生的钻屑更容易被携带和返排;钻磨可溶桥塞时应使用外径大于等于105 mm的凹底磨鞋。

2.1.2 螺杆马达

螺杆马达是螺杆钻具的动力端,理想的螺杆马达要具备高扭矩、大功率、转速适宜与不容易发生事故等特点。

结合现场实际情况,性能可靠的等壁厚螺杆马达是常用的选择。其尺寸要与磨鞋大小匹配,转速一般保持在230~360 r/min 之间,扭矩一般保持在800~1 000 N·m之间。

2.2 关键参数优化

2.2.1 排量

排量是连续油管钻磨桥塞作业过程中最重要的参数,不仅关系到螺杆钻具的工作状态和钻磨效率,而且影响环空返液的流速以及携屑效果。

最小理论排量的确定,需要考虑水平井底磨屑上返经过的三个井段:水平井段、斜井段和直井段,不同井段磨屑上返的情况不同[12]。结合逄仁德等人[1]及李宏乾等人[13]的研究及现场的数据,一般认为倾斜井段,即井斜角在30~60°之间的井段,磨屑颗粒最难上返,故采用斜井段的临界返速计算最低环空排量。实际施工过程中环空排量应高于计算值。

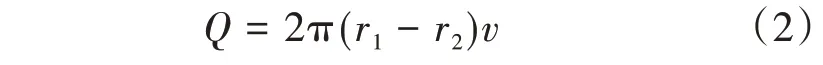

磨屑上返所需最小排量为:

式中:Q为排量,m3/s;r1为环空外半径,m;r2为环空内半径,m;v为斜井段临界返速,m/s。

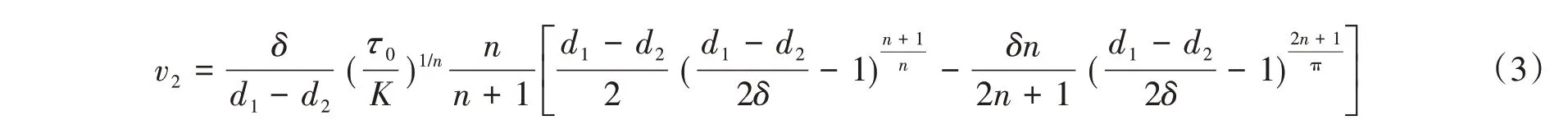

对于斜井段临界返速的计算,利用刘希圣[13]提出的水平井岩屑床止动模型计算斜井段环空止动流速的公式:

式中:v2为环空止动返速,m/s;δ为环空流核宽度,m;d1为套管内径,m;d2为连续油管外径,m;τ0为钻磨动力液静切力,Pa;K为钻磨动力液稠度系数,Pa·sn;n为流性指数。

2.2.2 钻压

施工中钻压的选取也极其重要,若钻压过大,磨鞋会深切入桥塞当中,导致碎屑过大,进而影响返排并容易卡钻[14],同时马达很可能会因为蹩泵而停止工作,极大损害其寿命;而钻压过小,又无法保证足够的钻塞效率。

实践证明磨鞋上施加5~7.5 kN 的力有利于钻除桥塞。在现场实际生产中,水平井段由于自身结构的原因,井筒更容易受损,一旦钻压过大导致其轴向力超过其正弦屈曲临界力,就会发生螺旋屈曲,影响正常生产[15]。根据现场经验,钻进时钻压一般保持在4~15 kN,最大也不能超过20 kN。

2.2.3 上提速度

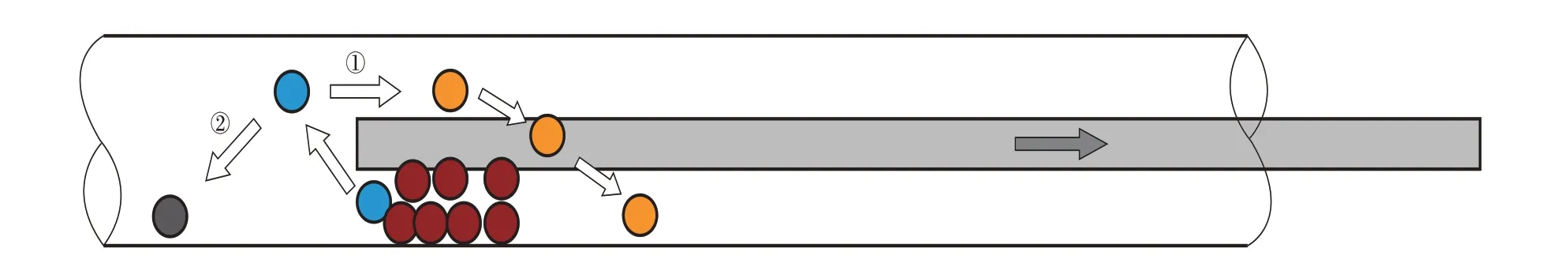

连续油管上提扫屑过程中,近磨鞋处一般会形成较为复杂的紊流场,该流场伴随连续油管的运动而运动,研究认为该流场对磨屑颗粒的运移有一定的影响。图3为近磨鞋处颗粒运动示意图。连续油管上提过程中,磨屑颗粒会在近磨鞋处堆积,部分颗粒的轴向运动速度小于连续油管的上提速度,颗粒则在某一特定时刻进入磨鞋前端紊流场,从而产生两种不同的运动行为:①随上部液流运动重新进入磨屑移动颗粒群;②沉降于井筒一侧成为固定颗粒。

图3 近磨鞋处颗粒运动状态

因此近磨鞋处的环空紊流场对内管上提工况下颗粒的运移具有局部促进作用,可以增加颗粒的紊动强度。

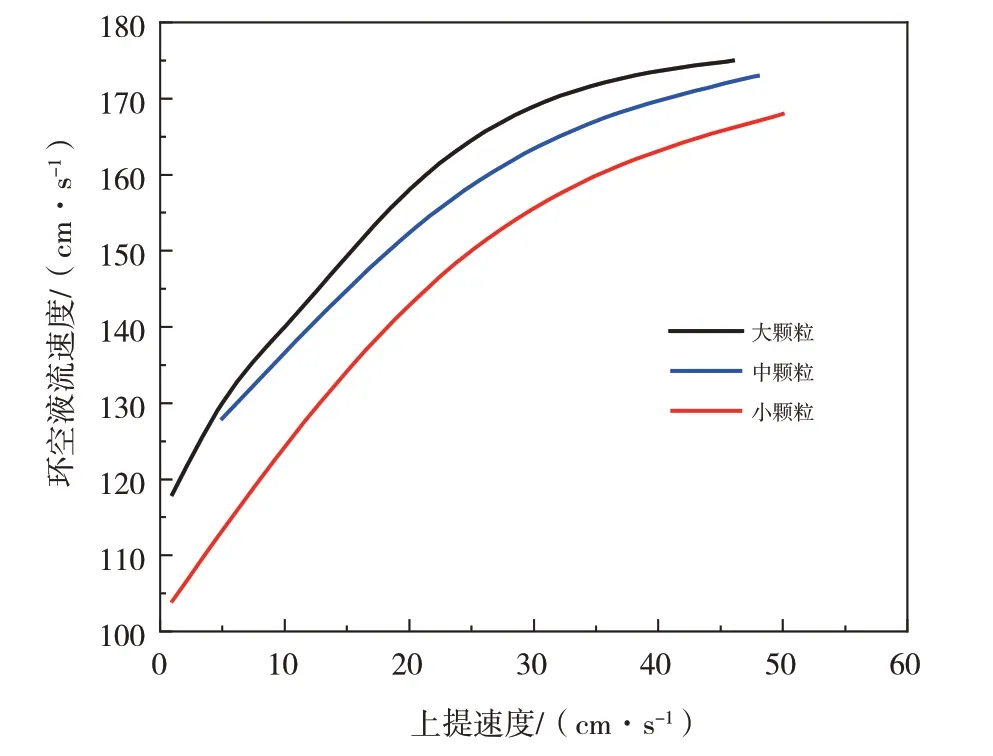

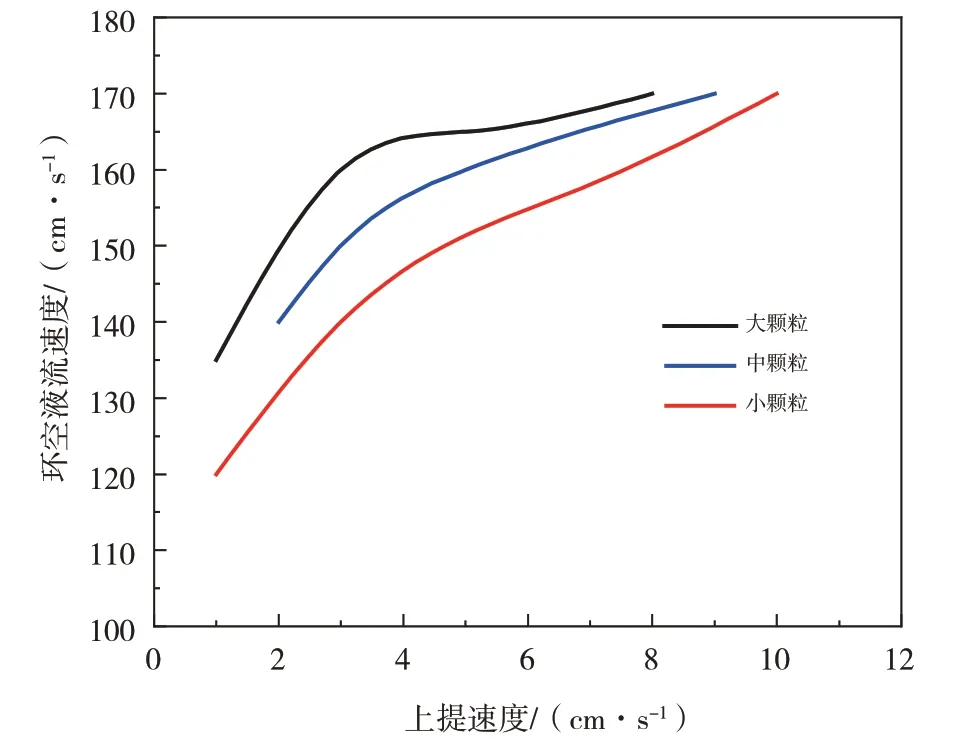

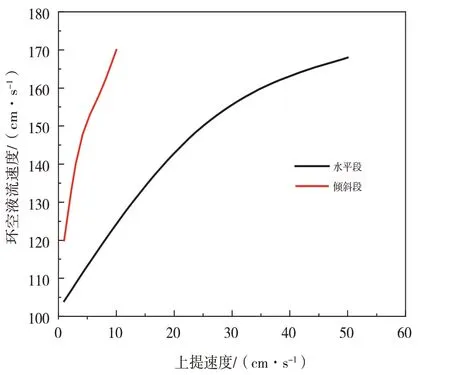

连续油管钻磨复合桥塞上提洗井阶段,上提速度与环空排量的确定是现场施工面临的难题。利用全尺寸实验装置,模拟连续油管钻塞井筒流体流动和桥塞磨屑颗粒的运移情况。使用不同孔径的标准筛,将磨屑颗粒试样分离成3 种颗粒,分别是:大颗粒(16~50 mm 粒径)、中颗粒(10~16 mm粒径)、小颗粒(<10 mm 粒径)。实验测定一定排量下,水平段和倾斜段的不同粒径颗粒的最优内管上提速度,有效实验次数为220 次,结果见图4 至图7。

图4 水平段不同粒径与上提速度

图5 倾斜段不同粒径与上提速度

图6 大颗粒在不同井段对比

图7 小颗粒不同井段对比

分析实验数据发现,水平段内管上提速度分布在1~50 cm/s 范围内,环空液流速度分布在100~175 cm/s 范围内;倾斜段内管上提速度分布在1~10 cm/s 范围内,环空液流速度分布在120~175 cm/s 范围内。同等环空液流速度下,颗粒粒径越大,井斜角越小,则内管上提最优速度越小。结合现场施工,认为如果磨屑颗粒的粒径较大或在斜井段上提携屑,则连续油管上提速度应适当减缓。

3 现场应用

3.1 总体应用情况

2021 年12 月在涪陵油田现场应用8 井次,成功钻除共141支桥塞,包括99支可溶桥塞与42个易钻桥塞,每级桥塞平均钻磨时间为10.5 min,钻塞时效提高了79.8 %,单井最高平均钻磨速度达到4 min/个;自锁复杂事故出现1 井次,事故率12.5%,降低了51.5%;平均单趟施工钻磨桥塞数量11.8个。

3.2 典型井例

焦页23-S1HF 井位于川东高陡褶皱带万县复向斜焦石坝背斜带焦石坝断背斜。该井生产套管Ø 139.7 mm,完钻井深4 772.00 m,垂深2 338.71 m,水平段为2 006 m。经过压裂后井内存在共19 个桥塞,包括7 个可溶桥塞(1~7 号桥塞)与12 个易钻桥塞(8~19号桥塞)。该井水平段井眼轨迹上倾,关井压力较低,井有漏失不利于碎屑返排。

2021年8月9日—18日中原井下连续油管作业一队完成焦页23-S1HF 井钻塞作业。完成井内19级桥塞钻磨,钻磨桥塞完成率为100%,每级桥塞平均钻磨时间10.5 min;期间没有出现事故;下强磁打捞工具串2 趟,共打捞出金属碎屑5.318 kg,地面捕屑器捕获复合材料碎屑9.645 kg,全井综合返屑率18.61%。与传统的连续油管钻塞技术相比,连续油管泡沫钻塞技术工作效率明显提高,效果良好。

4 结论

(1)针对当前我国页岩气钻塞作业效率低、事故风险高等问题,提出了连续油管泡沫钻塞技术。

(2)通过室内实验优选泡沫钻塞液的配方为1.2 %起泡剂JY+0.15 %稳泡剂HPAM,并通过半衰期评价,证明可在现场施工过程中保持稳定。

(3)结合理论研究、室内实验及现场数据,优化了连续油管泡沫钻塞技术的磨鞋与螺杆马达等关键工具以及排量、钻压、上提速度等关键参数。

(4)现场应用数据显示,该技术的应用可以使钻塞时效提高79.8%,事故率降低51.5%。