Mn-Ce-M 复合改性无硅残渣炭催化剂的NH3选择性还原NO 性能研究

2022-08-13李国波张亚平李冰玉杨宏强

张 娟, 吴 鹏, 李国波, 张亚平*, 李冰玉, 杨宏强, 沈 凯, 王 圣, 巩 峰

(1. 东南大学 能源与环境学院, 江苏 南京 210096; 2. 国家能源集团江苏电力有限公司, 江苏 南京210014;3. 国家电力环境保护科学研究院, 江苏 南京 210031)

生物质能是世界第四大能源, 仅次于煤炭、 石油和天然气. 据统计, 截至2020年, 我国主要生物质资源年生产量约为3.49×109t, 全球生物质产量更是高达约1.46×1011t /a, 而生物质利用仅占世界能源消耗总量的14%[1]. 随着社会发展和工业进步,低品位生物质能源(木材及其它农业废弃物如秸秆、玉米芯等)通常采用快速热解技术转化为高品位的气体、 液体燃料(40%~60%)以及残渣炭. 其中生物油通过改性可作为柴油等燃料的替代品, 热解气可通过合成二甲醚加以利用[2], 副产物残渣炭中的SiO2在提取后可应用于高硅类工业[3]. 然而, 脱硅后残渣炭的高值利用却鲜有人关注.

快速热解炭表面通常存在丰富的羧基和羟基等含氧官能团, 通过改性处理后具有很好的利用价值.殷实等[4]通过物理化学法活化快速热解炭, 制备了具有丰富微孔结构的活性炭, 可作为催化剂载体应用. 孔燕等[3]研究指出, 稻壳炭脱硅后的比表面积和孔容积大幅增加, 气体吸附能力显著提高, 这有利于催化活性的改善. Rhaman等[5]研究发现脱硅后的稻壳炭表面具有大量的烷基芳香炭结构和丰富的含氧官能团. 大量研究展现了残渣炭改性后的应用潜力和脱硅处理的有益效果.

此外, Pasel等[6-9]的研究表明生物炭/活性炭负载金属氧化物后低温脱硝性能显著改善, 其脱硝活性主要受比表面积、 金属价态以及表面形貌等因素影响. 郑玉婴等[10]指出, 常见价态Mn的脱硝活性强弱顺序为: MnO2> Mn2O3> Mn3O4>MnO, 其中MnO2表现出最高的活性. 同时, 掺杂其它金属(Ce、Fe、 Cu等[11-14])可有效提高锰基脱硝催化剂的活性及抗中毒性, 其中Mn-Ce催化剂表现出优异的SCR脱硝活性[15-16]. Chen等[17]研究发现将Sm掺杂到MnOx改性的生物炭催化剂中, Mn4+Mn3+/Mnn+和Oα/Oβ的比值以及表面吸附氧均大幅增加, 促使NO被氧化还原转化为N2, 增强了该催化剂的低温活性.Wang和Yan等[18-19]采用水热法在活性半焦表面负载系列金属(La、 Ce、 Pr、 Nd)氧化物, 发现10%CeO2表现出了最佳脱硝活性; La、 Pr、 Nd的掺杂使得CeO2/ASC催化剂表面的氧空位浓度增加, 促进低温SCR脱硝反应的进行.

因此, 通过脱硅及活性组分负载改性后, 无硅残渣炭可作为一种新颖又有潜力的催化剂应用于低温脱硝领域. 基于此, 我们以快速热解技术制备的残渣炭为原材料, 通过不同碱溶方式对残渣炭进行脱硅处理, 进而调控其含硅量、 孔隙结构及表面含氧基团等, 并进一步负载Mn、 Ce及其他金属M(Ho/Sb/La/Nd)活性组分, 同时结合SCR催化活性测试和多种表征手段, 系统探究了无硅残渣炭催化剂的SCR脱硝性能.

1 实验部分

1.1 催化剂制备

实验所用溶液均为分析纯(AR), 购自阿拉丁试剂有限公司.

1.1.1 脱硅残渣炭的制备

玉米秸秆在400 ℃、 200 mL·min-1N2流量下快速热解10 min, 制得副产物残渣基生物炭(简称残渣炭, 用RB表示). 将上述制备的残渣炭按以下方法进行煮溶脱硅, 制备脱硅残渣炭(即脱硅炭, 用DRB表示). 取未经脱硅处理的原始残渣炭作为对照组, 记为DRB1.

方法1: 取适量残渣炭与20%(质量分数)碱溶液(Na2CO3、 NaOH)按一定固液比于圆底烧瓶混合均匀, 然后置于冷凝回流装置中磁力搅拌加热, 在100 ℃下保持2 h. 煮溶后的悬浮液趁热洗涤、 抽滤,直至pH=7. 取滤饼于110 ℃烘箱中干燥12 h, 制得脱硅炭.

方法2: 取适量残渣炭与NaOH粉末按一定比例(1∶2.44/1∶3/1∶4)混合、 研磨均匀; 然后将混合物置于管式炉内, 于800 ℃的N2氛围中保持2 h, 冷却至室温; 取煅烧后的样品按方法1进行煮溶处理. 不同之处在于将碱溶液分别更换为去离子水、 20%和30%(质量分数)的碱溶液.

脱硅方案及样品命名见表1.

表1 脱硅炭制备方案Table 1 The preparation scheme of desiliconization residue carbon

1.1.2 脱硅残渣炭催化剂的制备

MnCe改性脱硅炭催化剂: 按10%质量比取Mn 和Ce 的前驱体Mn(NO3)2和Ce(NO3)3·6H2O 和脱硅炭(DRB1~8)加入到适量的去离子水中(其中Mn∶Ce=2∶1)[20], 在80 ℃下超声搅拌1 h, 静置12 h, 继续恒温搅拌12 h. 所得溶液在105 ℃下干燥12 h,并在500 ℃的N2氛围中煅烧2 h, 所得样品分别记为MnCe/DRB1~8.

金属改性无硅炭基催化剂: 以脱硅率为99%的脱硅炭(DRB8)作为无硅炭(用FRB表示)进行负载, 在MnCe基础上掺杂金属M(Ho/Sb/La/Nd), 前驱体均选择硝酸盐溶液, 负载量均为10%, 摩尔比为Mn∶Ce∶M=2∶1∶0.8, 所得样品记为MnCeM/FRB.

1.2 催化剂表征

催化剂的比表面积和孔径分布由分析仪V-Sorb2800P型(京金埃谱科技有限公司生产)进行测试. 采用S-3000 N型扫描电子显微镜(日本日立)对催化剂样品的微观结构和表面形貌进行观测; 采用X射线荧光光谱仪(美国热电公司)测定样品中各组分含量; NH3-TPD/H2-TPR测试采用浙江泛泰仪器有限公司生产的FINSORB3010型程序升温化学吸附仪进行; XRD表征采用Dmax/RB型衍射仪(日本理学公司)进行. 反应气体在催化剂表面的吸附及脱附行为采用Nicolet6700型原位漫反射傅立叶红外光谱仪(Thermo Fisher, 美国)进行测试分析.

1.3 催化剂活性测试

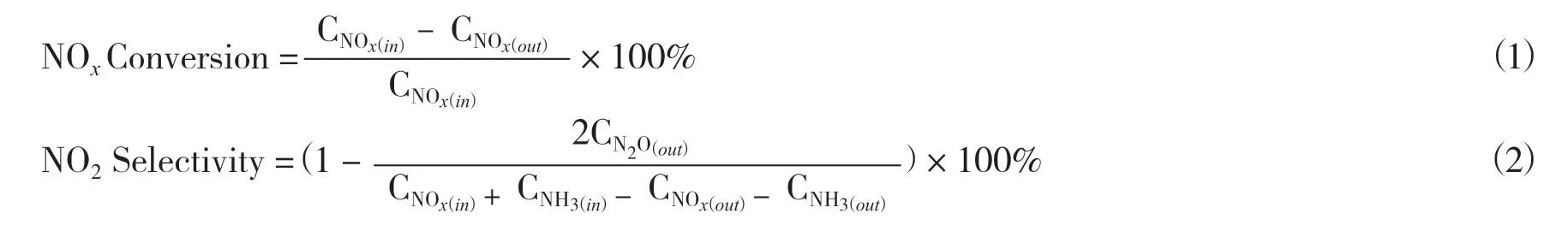

催化剂脱硝性能测试在配有三段式加热的固定床反应器(Dout=14 mm, Din=10 mm)中进行. 取0.2 g催化剂置于反应管内恒温段. 所有催化剂在活性测试前, 均在300 ℃下N2吹扫30 min, 以去除催化剂表面杂质. 随后冷却到50 ℃并通入0.06% NO, 0.06%NH3, 5%O2的模拟气, N2作为载气. 活性测试实验温度范围为50~300 ℃. 出口NOx浓度采用Testo350-XL烟气分析仪(德图仪器国际贸易有限公司)测试. 根据进出口浓度计算NOx脱除效率和N2选择性, 具体公式如下:

式中: CA(in)和CA(out)分别为反应物和产物的进、出口浓度.

2 结果与讨论

2.1 脱硅条件对残渣炭脱硅效果及理化性质的影响

2.1.1 不同脱硅条件的脱硅率

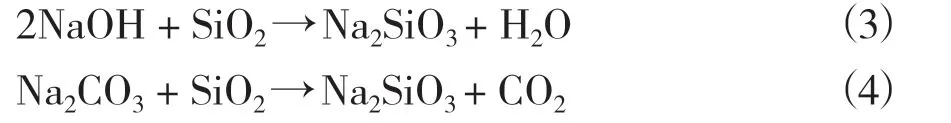

表2 和表3 分别列出了不同脱硅条件下脱硅炭的氧化物组成和脱硅率. 由表2可知, 原始残渣炭DRB1 中SiO2含量为15.33%, 占其灰分总量的52.11%. Na2CO3溶液煮溶后, DRB2中SiO2的含量降低至2.46%, 脱硅率达到83.92%. NaOH溶液煮溶制得脱硅炭(DRB3), 其SiO2脱除率达到90.59%. 结果表明采用NaOH溶液煮溶脱硅具有更好的脱除效果.在残渣炭碱溶脱硅过程中, 部分SiO2发生了如下反应:

表2 脱硅炭中氧化物含量/%(质量分数)Table 2 Oxide composition of desiliconization residue carbon/%(Mass fraction)

表3 不同脱硅条件的脱硅率Table 3 Desiliconization rate of different desilication conditions

在碱溶脱硅的基础上, 按炭∶碱=1∶2.44煅烧得到的脱硅炭(DRB4)的SiO2脱除率达到91.05%. 进一步增大炭碱煅烧比例, 脱硅炭DRB5 和DRB6 中SiO2脱除率分别达到93.84%和95.78%. 说明煅烧预处理有助于提高残渣炭的SiO2脱除率, 煅烧过程中发生反应:[21]

在煅烧预处理的基础上, 采用NaOH溶液煮溶进一步提高残渣炭的SiO2脱除率, 其中30% (质量分数)NaOH溶液煮溶的脱硅炭DRB8可脱除99.42%的SiO2, 仅含有0.09%的SiO2, 可视为全部SiO2在煮溶过程中发生了上述反应(4), 实现无硅残渣炭的制备.

2.1.2 比表面积和孔结构

图1 为脱硅炭的N2吸/脱附曲线和孔径分布曲线. 由图1(a)可知, 原始残渣炭和常规煮溶脱硅样品(DRB2 和3)均呈现相似的N2吸附情况, 吸/脱附曲线没有闭合, 结合上述较小的比表面积和孔容, 可见其孔隙结构差, 吸附能力较弱. 煅烧预处理的脱硅炭呈现了相似的IV型等温吸/脱附曲线, 且出现了狭缝状的滞后环. 这可能是由于在煅烧阶段, NaOH与炭材料发生的化学反应(5)导致DRB4~8 出现大量介孔结构. 图1(b)的孔径分布结果显示, 经煅烧预处理的脱硅炭最可几孔径分散于3.3~3.9 nm之间. 随着碱炭比的增加, 最可几孔径增大(最大3.86 nm). 随着碱溶液浓度从0 增加到30%(质量分数), 最可几孔径减小(最小3.42 nm).

图1 不同脱硅条件下DRB的孔径分布及其吸/脱附曲线Fig.1 Pore size distribution and adsorption/desorption curves of DRB under different desilication conditions

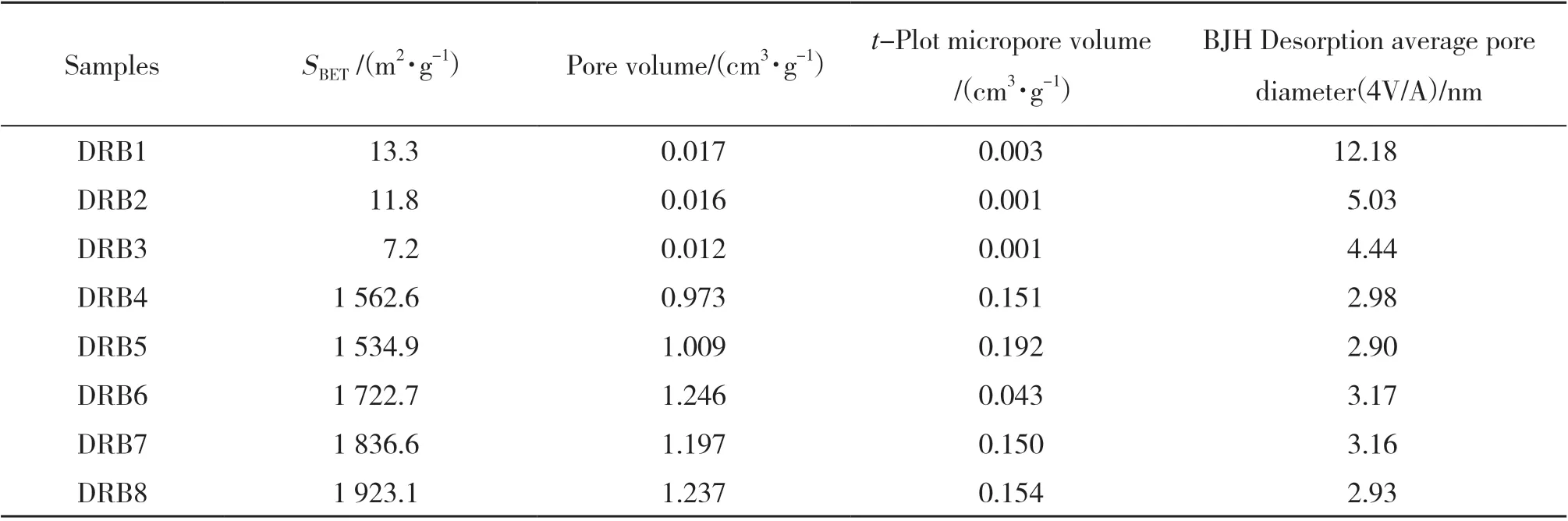

表4汇总了不同脱硅炭(DRB)的比表面积、 孔容和平均孔径. 由表4可知, 原始残渣炭(DRB1)的比表面积仅为13.28 m2/g, 经过NaOH和Na2CO3煮溶处理后, 脱硅炭(DRB2和DRB3)的比表面积、 孔容以及平均孔径进一步减小, 可能是由于煮溶过程中发生了微孔堵塞和大孔坍缩. 经煅烧预处理后, 脱硅炭(DRB4~8)的比表面积和孔容均大幅增加, 证明了煅烧处理对脱硅炭产生开孔、 造孔和扩孔作用.相比常规煮溶脱硅炭(DRB3), 煅烧预处理后的脱硅炭(DRB4)比表面积从7.24 提高到1562.59 m2/g, 孔容也大幅提高, 并在炭碱比为1∶4时达到最大, 煅烧预处理后进一步采用30%(质量分数) NaOH溶液煮溶制得脱硅炭(DRB8)比表面积增大至1923.11 m2/g. 结果表明, 经过煅烧预处理的脱硅炭具有丰富的微/介孔结构和较大的比表面积.

表4 样品DRB的比表面积、孔容和平均孔径参数Table 4 Parameters of SBET, pore volume and average pore diameter of DRB samples

2.1.3 表面形貌

图2为脱硅炭的表面形貌图. 由图可知, 原始残渣炭(DRB1)表面粗糙, 在单一方向间或存在椭圆式狭长孔隙, 孔隙壁面较厚. 经常规煮溶脱硅后, 脱硅炭(DRB2~3)孔隙的壁面厚度明显薄化, 孔隙更为密集, 在垂直方向呈片状结构. 煅烧预处理后的脱硅炭(DRB4~8), 孔隙大而密集. 增大NaOH比例后,孔隙结构发生塌陷, 但部分结构表面形貌仍存在不均匀. 煅烧基础上, 分别用20%和30%(质量分数)NaOH煮溶的脱硅炭(图2.DRB7和图2.DRB8), 其形貌结构在前面的基础上, 出现聚集和坍缩结构.

图2 不同脱硅条件下DRB的SEM图Fig.2 SEM of DRB under different desilication conditions

2.1.4 表面含氧官能团

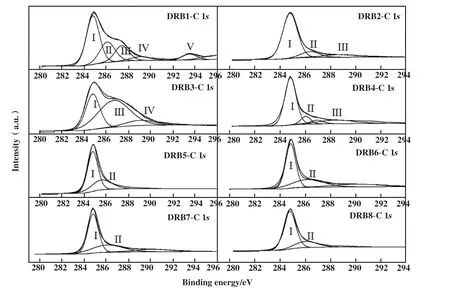

表面含氧官能团作为炭材料的重要理化性质,对其催化性能具有重要的影响, 因此通过XPS测试了脱硅炭C 1s和O 1s的精细能谱. 图3中C 1s图谱显示, 原始残渣炭DRB1的C 1s可分为5个峰, 位于284.8、 286.1、 287.4、 289.1 eV的峰分别对应化合态C-C(C-H)(Ⅰ)、 C-OH(C-O-C)(Ⅱ)、 C=O(Ⅲ)、 COOH(C-C=O)(Ⅳ), 位于293.48 eV的峰为Ⅴ团峰[22-23]. 脱硅后C 1s峰的数量有所减少, 主要为C-C(C-H)(Ⅰ)和C-OH(C-O-C)(Ⅱ)物种,说明在脱硅过程中, 二次炭化作用消耗掉部分芳香炭和羟基炭, 煮溶过程中残渣炭孔隙内的碱溶液破坏掉部分C-H和C-O键. 结果表明, 用NaOH直接煮溶丰富了脱硅炭表面的C=O化合物, 煅烧作用则加剧了C-O键的断裂.

图3 不同脱硅条件下DRB的C 1s图谱Fig.3 C1s spectra of DRB prepared under different desilication conditions

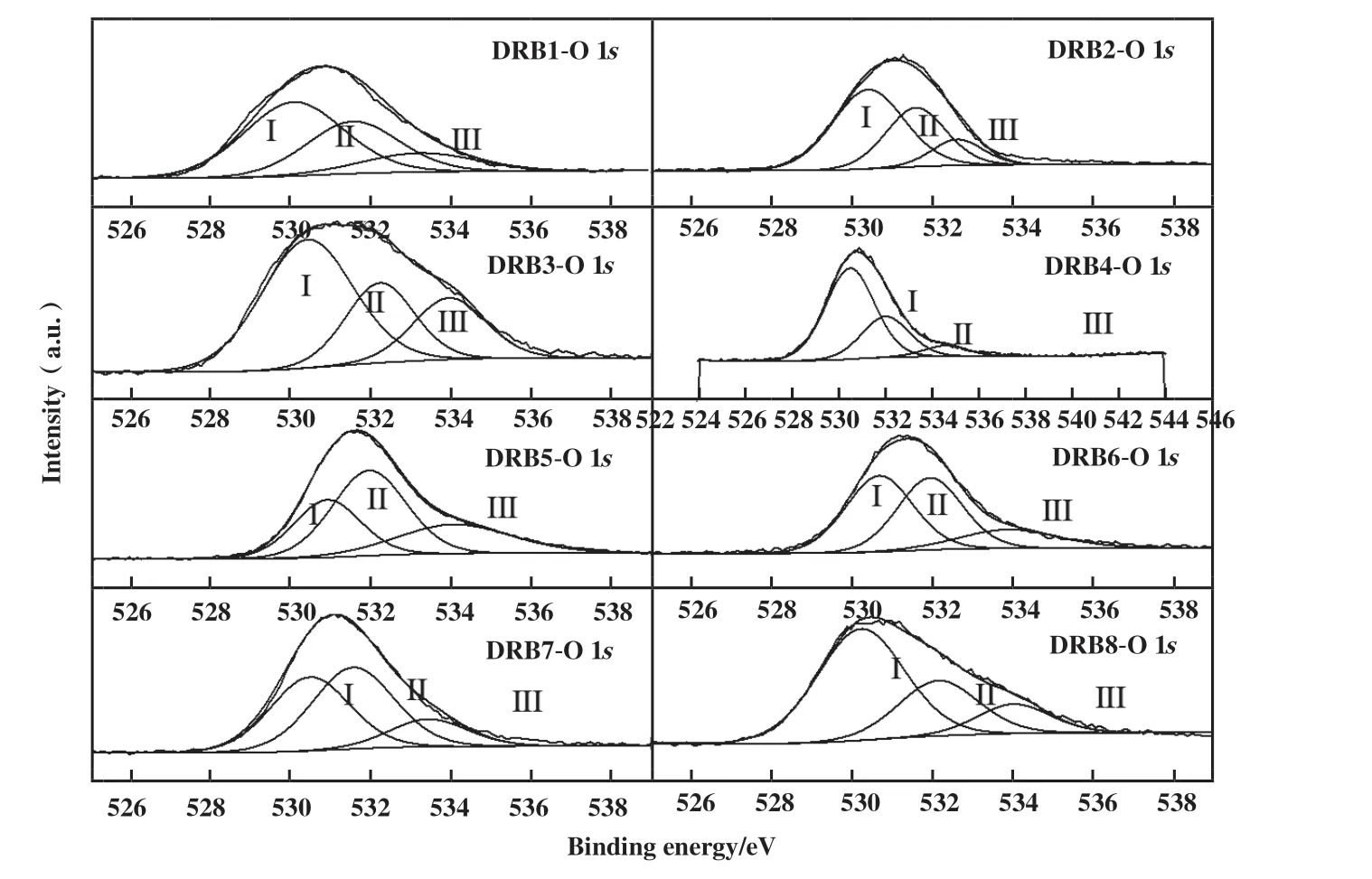

图4 为脱硅炭的O 1s光谱图, 图谱显示O 1s主要有3 个峰, 结合能位于530.2~530.9 eV(-OH)、531.5~532 eV(C=O)和533 eV(C-O). 相比Na2CO3溶液,NaOH溶液煮溶后的炭样品含有更多C-OH. 煅烧预处理后, 脱硅炭(DRB3~5)的C-OH峰随着碱炭比的增加进一步增强. 在煅烧预处理的基础上, 碱溶液煮溶脱硅后, 脱硅炭(DRB7~8)中C-OH峰的强弱差别较小. 此外随着碱溶液质量分数增加, C-O含量有所增多. 推测是由于煅烧和煮溶作用, 脱硅炭中CH和C-O化合键发生不规则的断裂、 重组等, 导致其表面理化性质不同[23]. 含氧官能团的存在, 有利于后续无硅炭载体上活性组分的负载及SCR反应中氧化还原反应的进行.

图4 不同脱硅条件下DRB的O 1s图谱Fig.4 O 1s spectra of DRB prepared under different desilication conditions

2.2 不同脱硅条件对MnCe脱硝性能的影响

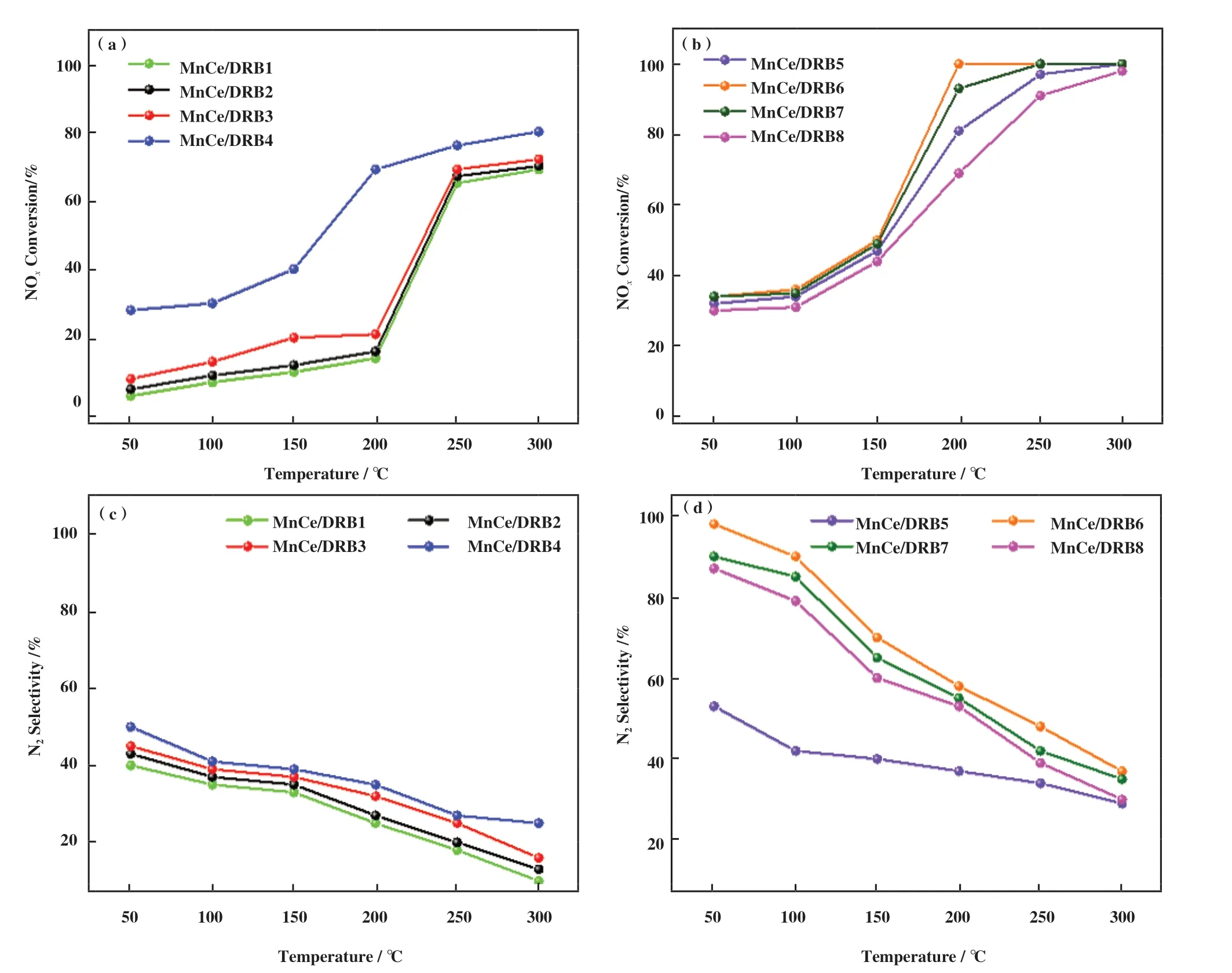

为了探究脱硅条件对NOx催化还原反应的影响规律, 对负载相同比例MnCe的脱硅炭(DRB1~8)催化剂进行SCR活性测试, 结果见图5. 由图5(a)可知, 相比Na2CO3, NaOH溶液作用的脱硅炭基催化剂具有更好的低温活性, 在150 ℃下的NOx转化率提升10%左右, 并在250 ℃达到70%. 结合前述理化性质的分析, 推测是由于灰分的减少, 暴露出大量表面官能团结构, 同时DRB3具有丰富的表面含氧基团, 提高了其NOx转化率. 相比常规煮溶(DRB3),采用煅烧预处理的脱硅炭(DRB4), 起活温度大幅降低. 结合前述脱硅率和理化性质分析, 相比DRB3,DRB4的比表面积增大了210倍, 介孔结构更丰富,煅烧作用使得脱硅炭具有优良的孔隙结构, 有利于NOx的脱除. 由图5(a), (b)可知, 随着碱炭比的增加,其脱硅率逐渐增加, 脱硝效率也进一步增强. DRB6在200 ℃时NOx转化率高达100%. 增加NaOH比例,脱硅炭的炭化作用增强, 进一步激活其表面基团,促进脱硅炭基催化剂的SCR活性. 由图5(b)可见,在测试温度范围(50~300 ℃)内, 相比30%(质量分数) NaOH溶液, 20%(质量分数) NaOH溶液煮溶的脱硅炭基催化剂(MnCe/DRB7)具有最好的NOx脱除效果, 在250 ℃时脱硝效率达到100%. 由脱硅炭的N2选择性(图(c), (d))可知, 煅烧预处理结合碱溶液煮溶的脱硅炭(DRB5~8)表现出更好的N2选择性. 温度升至100 ℃时, 常规煮溶脱硅炭(DRB1~4)的N2选择性最高, 仅为38%, 而煅烧结合碱溶液煮溶后的脱硅炭MnCe/DRB6, 其N2选择性提高至90%, 说明煅烧结合碱溶处理有效提高了催化剂的低温N2选择性.

图5 脱硅条件对MnCe/DRB脱硝性能的影响规律Fig.5 Influence of desilication conditions on the de-NOx performance of MnCe/DRB((a), (b): NOxconversion; (c), (d): N2 Selectivity)

上述活性测试表明, 残渣炭采用煮溶方法提取SiO2, 该处理不仅没有弱化残渣炭的孔隙结构和表面基团, 反而增大其比表面积, 介孔结构和羟基基团更加丰富, 且剩余的固体产物脱硅炭在脱硝方面有较好的应用.

2.3 金属改性无硅炭脱硝催化剂研究

2.3.1金属改性无硅炭催化剂脱硝性能

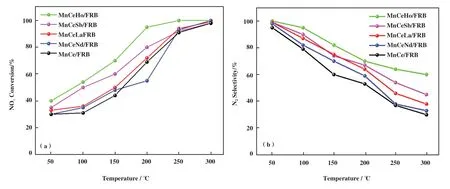

碱溶脱硅处理可实现残渣炭中99% SiO2的提取利用, 剩余的无硅炭(FRB)可作为脱硝催化剂载体加以利用. 掺杂金属有利于提高炭基催化剂的脱硝活性[24-26], 因此为了进一步研究无硅炭基催化剂的脱硝性能, 在MnCe负载的基础上采用4种金属M(M:Ho、 Sb、 La、 Nd)对其进行改性, 所得无硅炭基催化剂(MnCeM/FRB)的脱硝活性测试见图6. 由图6(a)可知, 金属改性有效增强了无硅炭基催化剂的NOx脱除能力, 尤其在低温条件下(50~200 ℃). 相比未添加Ho的催化剂MnCe/FRB(即MnCe/DRB8), Ho改性使得催化剂低温活性明显提高. 在100~150 ℃温度范围内, 5 种催化剂的脱硝活性如下: MnCeHo>MnCeSb>MnCeLa≈MnCeNd>MnCe. 在整个测试温度范围内, MnCeHo/FRB催化剂表现出最好的脱除效果, 其NOx转化率在250 ℃时达到100%.

图6 金属M(Ho/La/Sb/Nd)掺杂MnCe/FRB催化剂的脱硝性能Fig.6 De-NOx performance of MnCe/FRB catalyst doped metal M (Ho/La/Sb/Nd)

图6(b)为金属负载无硅炭基脱硝催化剂的N2选择性结果. 由图可知, 在50~300 ℃温度范围内,催化剂的N2选择性随着温度的升高呈下降趋势. 温度升至300 ℃时, 未改性的MnCe/FRB催化剂的N2选择性仅为30%, 而Ho改性的MnCeHo/FRB的N2选择性保持在60%以上, 说明金属掺杂有效提高了催化剂的选择性. 较高温度下的低N2选择性一方面可能是由于金属氧化物在FRB表面发生团聚所致[27],另一方面可能是高温下增强的氨氧化反应引起.

2.3.2 金属改性无硅炭脱硝催化剂的表征

2.3.2.1 比表面积和孔隙结构

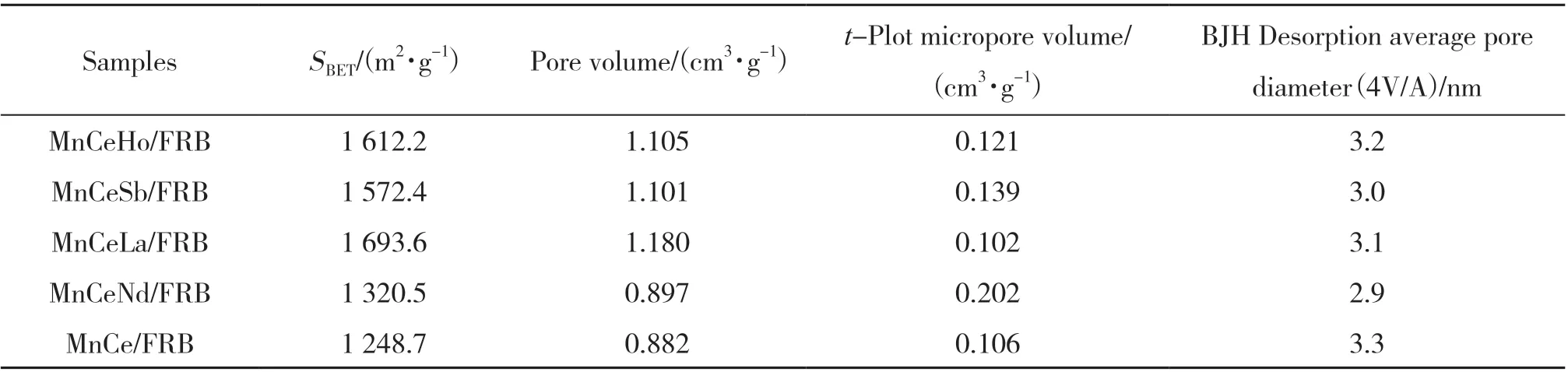

为了探究金属改性MnCe/FRB催化剂的孔隙结构, 采用等温N2吸/脱附进行分析测试. 图7 为催化剂的吸/脱附曲线和孔径分布. 结果显示, 所有无硅炭基催化剂均呈现介孔结构, 属于IV型等温吸/脱附曲线, 并伴随回滞环. 由孔径分布图可知, 不同金属浸渍无硅炭基催化剂的最可几孔径位于3~4 nm之间, 说明金属的掺杂没有引起催化剂物理结构的改变. 表5 为催化剂的比表面积、 孔容和平均孔径测试结果. 比表面积大小顺序 为: MnCeLa/FRB>MnCeHo/FRB>MnCeSb/FRB>MnCeNd/FRB>MnCe/FRB. 可以发现金属负载后, 无硅炭基催化剂的比表面积和孔容均增大, 这可能是无硅炭孔道中硝酸盐在煅烧过程中产生了扩孔作用. 总体而言, 金属负载后催化剂比表面积增大, 丰富的介孔结构得以保持, 这有助于金属活性组分在表面的分散和更多活性位点的暴露, 进而促进反应物分子的吸附和SCR反应的进行.

表5 金属M(Ho/La/Sb/Nd)掺杂MnCe/FRB催化剂比表面积、 孔体积和孔径参数Table 5 The parameters of specific surface area, pore volume and pore diameter over MnCe/FRB catalyst doped metal M (Ho/La/Sb/Nd)

2.3.2.2 表面酸性和氧化还原性

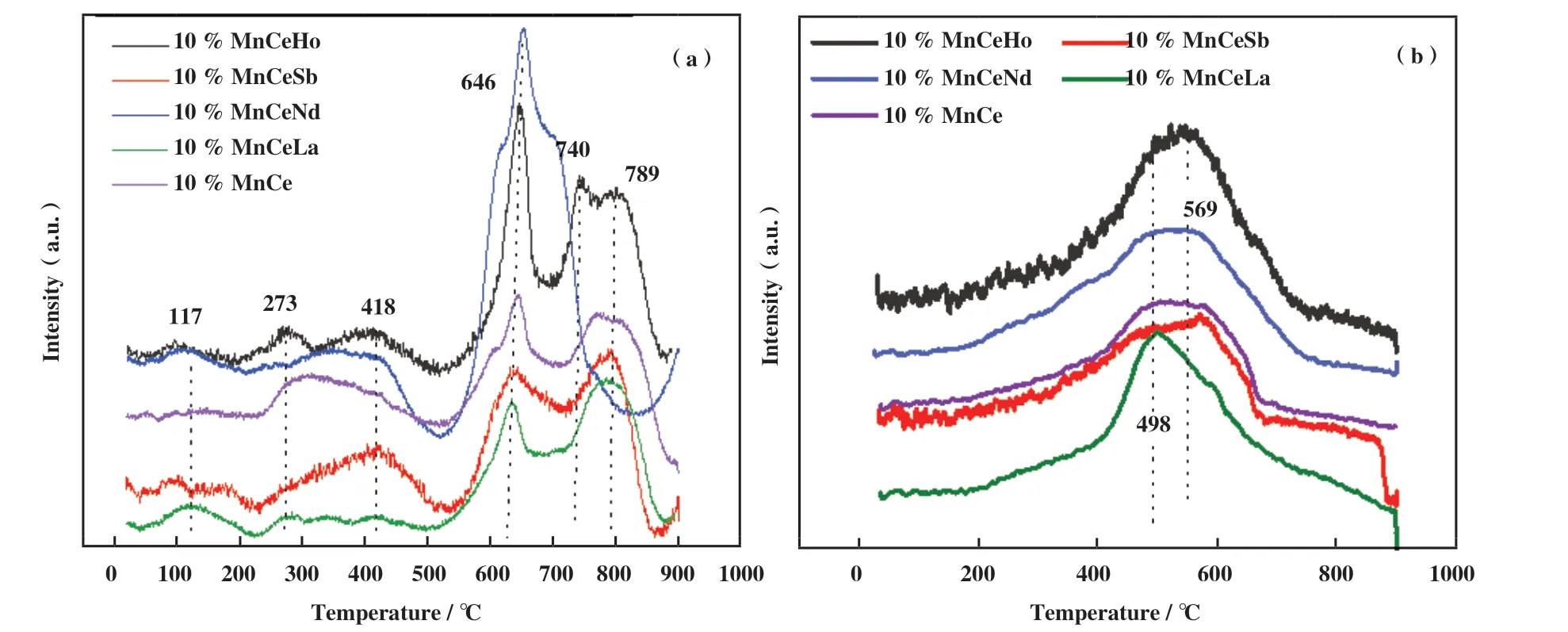

为了探究金属改性无硅炭基催化剂表面的酸种类和酸量分布, 采用NH3-TPD对催化剂表面酸性进行测试(图8(a)). 图中分布在100~450 ℃之间的NH3脱附峰, 属于弱酸位点的NH3脱附. 位于600~800 ℃的高温区间的多个脱附峰属于中强酸, 同时也可能是该类催化剂表面的含氧官能团分解产生[28]. 相比其它催化剂, MnCeHo/FRB表面的酸性基团更加丰富, 脱附峰面积更大, 3种金属的协同作用更强. 说明金属的添加改变了Mn-O和Ce-O配位键和表面酸性分布, 进而增强了SCR反应活性.

图8 金属M(Ho/La/Sb/Nd)掺杂MnCe/FRB的测试图谱Fig.8 (a) NH3-TPD and (b) H2-TPR of MnCe/FRB catalyst doped metal M (Ho/La/Sb/Nd)(a) NH3-TPD; (b) H2-TPR

H2-TPR测试用来评价催化剂的氧化还原性能.由图8(b)可知, 该系列催化剂在498~600 ℃附近出现较为明显的H2消耗峰, 可以归于Mn4+→Mn3+和Ce4+→Ce3+的还原过程[29]. Yan等[19]在进行MnCe/ASC的H2还原峰测试时发现480 ℃附近的还原峰代表MnO2还原为Mn2O3. 研究表明, 金属的掺杂易产生晶格缺陷, 进而制造氧空位, 促使表面氧转化为晶格氧, 3种金属离子协同促进SCR氧化还原反应[29].

2.3.2.3 组分晶相和表面氧形式

图9(a)为金属改性无硅炭催化剂的XRD图谱.结果显示所有催化剂均未检测到明显的晶型, 表明无硅炭基催化剂的活性组分可能呈无定型结构, 活性组分在催化剂表面高度分散. 有研究表明, 无定型结构更有利于SCR反应的进行[29].

图9 金属M(Ho/La/Sb/Nd)掺杂MnCe/FRB催化剂的衍射图谱Fig.9 (a) XRD and (b) XPS spectra of MnCe/FRB catalyst doped metal M (Ho/La/Sb/Nd)((a) XRD; (b) XPS)

催化剂表面氧的存在形式和含量对催化活性的影响较大[19], 因此采用XPS手段对金属改性MnCe/FRB催化剂的表面氧进行研究. 由图9(b)可知, 催化剂的O 1s图谱可分为3 个相互叠加的峰, 分别为晶格氧(529.4~529.8 eV)、 化学吸附氧/-OH/氧空位(530.9~531.4 eV)以及水分子的氧(532.7~533.7 eV)[30], 分别记作Oα、 Oβ及Oγ. 其中, Oβ通常被认为在SCR反应中活性较高. 由结果可知, 相比其它催化剂, MnCeHo/FRB表面的Oβ、 Oγ的浓度含量更高, 有助于形成更多的Lewis酸位点[31], 促进NH3的吸附和SCR反应的进行, 这与活性测试结果一致.

2.3.3 无硅炭催化剂的In-situ DRIFTs研究

2.3.3.1 NH3在催化剂表面的吸附及反应

为了探究MnCe改性无硅炭(FRB)催化剂的SCR反应机理, 进行了不同条件(如NH3、 NO+O2等)的原位红外反应模拟. 催化剂在200 ℃、 0.06%NH3的条件下, 随时间变化的表面吸附特性见图10(a). NH3通入10 min后, 在1224、 1479、 1604和3164~3349 cm-1处检测到吸附峰, 且随着时间的延长而逐渐增强, 在30 min后基本保持稳定. 1604和1224 cm-1处的谱带归属于Lewis酸位点上吸附的NH3, 其产生于-NH2物质和N-H键的不对称弯曲振动. 1479和3164~3349 cm-1处的谱带归属于吸附在B¨ronsted酸位点上的NH4+物质[32], 该部分特征峰所处区域为N-H振动区[33]. 由NH3吸附的整体变化可知, 该样品上存在Lewis酸位点和B¨ronsted酸位点.将MnCe/FRB催化剂在200 ℃下吸附0.06% NH330 min后, N2吹扫一段时间, 随后通入0.06% NO和5%O2, 随时间变化的红外谱图见图10(b). 随着NO+O2的通入, 位于1604、 1224 cm-1的NH3吸附峰(Lewis酸位点)和形成于1479和3164~3349 cm-1的NH4+物质的吸附峰(B¨ronsted酸位点)均逐渐下降. 值得注意的是, 位于1224、 1604和3164~3349 cm-1处的吸附峰在通入NO+O2约30 min后显著降低, 而1679 cm-1处的吸附峰强度降低不明显, 说明Lewis酸位点上吸附的NH3的活性更高. 结果表明, 吸附态的NH3同气态的NO发生了SCR反应而被消耗, 证明了催化剂表面E-R机理的存在.

图10 MnCe/FRB在200 ℃下暴露于(a) 0.06% NH3和 (b) 吸附NH3 40 min后暴露于0.06% NO+5% O2中表面基团变化的图谱Fig.10 In situ DRIFTs spectra of MnC/FRB exposed to (a) 0.06% NH3 and (b)NH3 adsorbed for 40 min at 200 ℃ exposed to 0.06% NO+5% O2

2.3.3.2 NO和O2在催化剂表面的吸附及与NH3反应

图11(a)为0.06% NO和5%O2共吸附的DRIFTs图谱. 由图可知, NO+O2通入5 min后, 在1347 和1625 cm-1处出现两个较强的特征峰; 15 min后, 在1695 和3126 cm-1处新增两个吸附峰; 20 min后,1536 cm-1处出现一个弱吸附峰. 3126 cm-1处的吸附峰在30 min后明显减弱, 可能归属于NO与载体表面H形成N-H的键伸缩振动[32]. NO重组产生的NO2在1625 cm-1处以一个较强的吸附峰出现[34]. 在1347 cm-1处的吸附峰归属于桥式亚硝酸盐, 1536和1695 cm-1处分别由线性亚硝酸盐和顺式N2O42-产生.这些峰随吸附时间的推移逐渐增强, 并在30 min后保持稳定. 表明NO2比NO更易吸附在催化剂表面,NO以NO2的形式转化为亚硝酸盐或硝酸盐. 预吸附30 min NO和O2后, N2吹扫一段时间, 随后通入0.06%NH3, 红外图谱见图11(b). 由图可知, 1625 cm-1处的吸附峰(NO2)在NH3通入瞬间迅速减弱, 直至25 min后基本消失. 硝酸盐物种(~1347和1536 cm-1)的峰在30 min后才消失. 同时在1234 和1434 cm-1处检测到电子在NH3和硝酸盐物质之间转移引起的红外吸收峰. 上述结果显示, 活性晶格氧与NO作用生成NO2促进SCR反应, 反应遵循L-H机理. 吸附NO产生的硝酸盐物种一定程度上阻碍了NH3的吸附, 因此E-R机理在SCR反应中发挥决定性作用.

图11 MnCe/FRB在200 ℃下暴露于(a) 0.06% NO+5% O2和 (b) 吸附NO和O2 30 min后暴露于0.06% NH3中表面基团变化的图谱Fig.11 In situ DRIFTs spectra of MnCe/FRB exposed to (a) 0.06% NO+5% O2 and(b) 0.06% NH3 after adsorbing NO and O2 for 30 min at 200℃

3 结论

残渣炭脱硅处理不仅可实现硅的资源化利用,还可保证残渣炭优异的物化性能, 进而制备脱硝催化剂以实现高值化利用. 采用不同碱溶脱硅方式对残渣炭进行脱硅处理, 并负载多种金属氧化物制备无硅残渣炭(FRB)低温脱硝催化剂. 通过活性测试和一系列表征技术, 系统考察了脱硅条件及活性组分负载对脱硅炭/无硅炭的物化性质和脱硝性能的影响规律. 结果表明, 煅烧预处理结合煮溶脱硅方式的脱硅率高达99%, 这归结于煅烧过程对炭材料较强的造孔、 扩孔作用, 进而形成大量介孔结构,丰富了脱硅炭表面的C=O官能团结构. 性能测试结果表明, 煅烧结合煮溶方式处理后, 炭材料的脱硝效率显著提升, 并且随着碱炭比增加, 脱硝效率进一步提高. 其中, DRB6 在200 ℃时的NOx转化率可达到100%. 多种金属改性无硅炭后, MnCeHo/FRB催化剂表现出最高的NOx脱除效率, 在200 ℃超过90%. 表征结果显示, 改性后催化剂具有较大的比表面积, 以及较强的表面酸性和还原性, 金属氧化物负载有效增加了催化剂表面的化学吸附氧和羟基氧, 进而提高了SCR反应活性. 原位红外实验结果表明MnCe/FRB催化剂表面的SCR反应同时遵循E-R和L-H机理, 且E-R机理起主导作用.