基于无人车巡检的钢材缺陷自动检测方法研究

2022-08-13蔡汝健张洁辉池鸿源

蔡汝健,张洁辉,池鸿源

(中国移动通信集团广东有限公司 汕头分公司,广东 汕头 515041)

0 引言

钢材是现代机械制造领域中不可或缺的原材料,在航空航天、汽车轮船的制造上有着重要的地位。 因生产工艺、周转磨损等因素,钢材容易出现裂纹、空洞、表面缺失等质量缺陷[1],直接影响了钢材的应用功能。钢材的质量缺陷一方面影响了制成品的外观度,一方面影响了钢材性能,使得其抗腐蚀性和抗打压性降低[2]。 因此,钢材缺陷是制造业十分重视的问题,越来越多的企业对这一课题进行研究。 在钢材进入制造产业线前期,进行钢材缺陷检测,能提高制造成品的合格率,减少制造业的成本和经济损失[3]。 目前,计算机AI技术迅猛发展,许多行业都引入无人机器代替人工作业,提高工作效率,以无人车为代表的智能机器人在越来越多的领域应用。 无人车是集机械电子、自动化控制、计算机遥感等技术于一身的集合体,具有身体轻便灵巧、操作简单、成本相对较低等优点,可适用于许多场景。 将钢材缺陷声波检测装置安装在无人车上,利用无人车自动行走平台精准识别钢材缺陷返回的特征声波信号,对钢材进行自动检测,实现高效率、高准确度的钢材缺陷检测。

1 基于无人车巡检的钢材缺陷自动检测方法

1.1 分析钢材缺陷声波发射信号源原理

钢材在受到外加负载作用的情况下,体积和形状都会发生改变,这会使钢材发生形变,形变通常分为弹性变形和塑性变形[4],如图1、图2 所示。 拉伸试件在施加应力达到屈服极限时,表面被极度拉伸出现裂纹,这些裂纹被称为滑移线[5]。 滑移是钢材塑性变形损伤过程的方式之一,主要是钢材内部在形变时发生错位,错位部分在应力作用下继续位移导致的。 这会使得钢材在不稳定的高能状态向相对稳定的低能量状态运动转变时释放大量的弹性形变能量,即在这一过程中产生一定量的声发射源信号,所以位错周围形成的应力场就是产生声发射源的地方[6]。

图1 钢材弹性形变

图2 钢材塑性形变

1.2 检测钢材缺陷声波发射信号

在无人车中装备声波发射检测装置,声波发射检测信号的特征参数分析法是以简化波形的特征参数来表示声波发射信号所包含的一定量的相关信息,将晶体内可动位错的密度这一变量来表示声发射计数率的变化过程,这两个变化参数之间建立如下公式:

本文对钢材损伤过程的检测评价采用特征参数的经历图分析法,并在此基础上,计算得到声波发射信号特征参数的累积变化曲线与累积量变化归一化曲线,实现对钢材损伤的有效分析。

2 实验及结果分析

2.1 实验装置

无人车声波检测由材料力学实验系统、声波接收仪器、传感器、磁夹具、传输电缆、前置放大器构成。

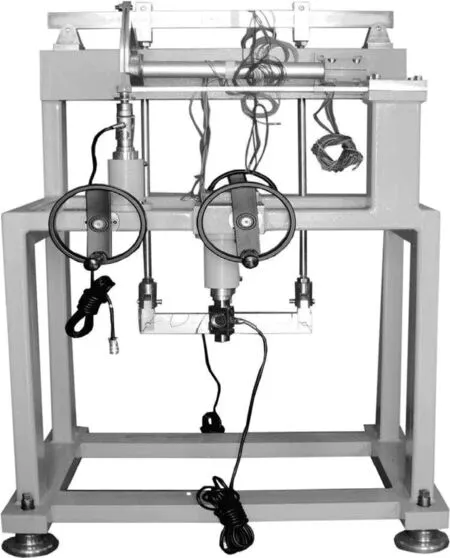

2.1.1 材料力学实验系统

选用BDCL 型材料力学多功能实验装置开展实验,如图3 所示,最大作用载荷为10 KN,主要采用蜗杆机构以螺旋千斤进行加载。 其作用载荷通过传感器显示,试件的受力变形通过应变片由电阻应变仪显示,能完成高低周疲劳、静态力学、裂纹扩展以及其他高温力学性能的多种实验,显然能满足本实验中需要加载的各项需求。

图3 BDCL 型材料力学多功能实验装置

2.1.2 声发射监测系统

本文实验室所用的钢材声发射检测设备系统装置了PCI-2 采集卡四块;主要设备传感器型号为R15α,核心运算速率为150 kHz;装置前方设有声波放大器,规格为30 dB,50 dB 和70 dB,这3 个规格组合相互促进。 该系统主要技术特点是全数字化、PCI 总线等协同作用,对钢材缺陷的声波进行实时采集和自动检测。

2.2 实验过程

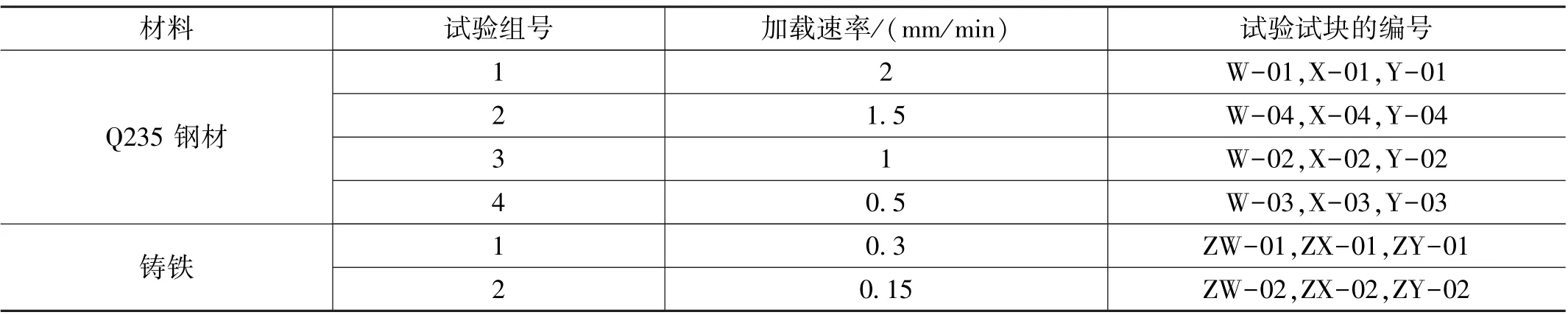

第一步,材料试验机的参数设置。 打开材料试验机及其控制系统,按表1 加载方案设置相关使用的参数。

第二步,安装试件。 利用试验机自带夹具将试件安装固定在材料试验机上,在确保试件安装牢固的前提条件下,安装过程中尽量将夹具安装在试件两端,并尽可能使得两端实现对称,让其在拉伸损伤加载过程中受力均匀。

第三步,布置传感器。 在试件上用标记笔标出布置部位并涂上耦合剂,所用耦合剂为CG-98 型号,该产品在垂直壁体上不会流失或流失量很少,有利于拉伸损伤试验垂直加载的采集,且操作方便。 之后,用磁夹具将探头固定在试件布置位置。

第四步,声发射监测参数设置。 按相关操作连接设备并开启仪器应用软件,按表1 设定相关参数。

表1 各组试验加载参数

第五步,背景噪声的测定。 在试验监测前,将门槛值设置降低到20 dB,用小载10 KN, 拉伸速率0.2 mm/min,加载30 s 采集背景噪声,并由此得到最后确定监测采集所需设置的门槛幅值。 本试验设置为65 dB值。

第六步,拉伸监测采集。 按要求设置好各项参数后,进行实时监测。

经实验对声波进行采集,分析声波信号,提取声波中的参数对比。 在钢材缺陷发出的声波参数中提取钢材在拉伸形变时所受外力作用的方向、大小等信息,无人车将这些信息采集并利用后台程序分析,对钢材缺陷进行准确检测。

2.3 实验结果分析

本文所设计的方法是被动接收钢材缺陷发出的特征声波,对声波的上升时间、计数、能量、持续时间与幅值5 个主要特征参量累积量随时间变化情况进行分析。 并对对照组和实验组进行对比实验,对照组采用传统方法对钢材缺陷进行检测,实验组采用本文所设计的方法进行实验。

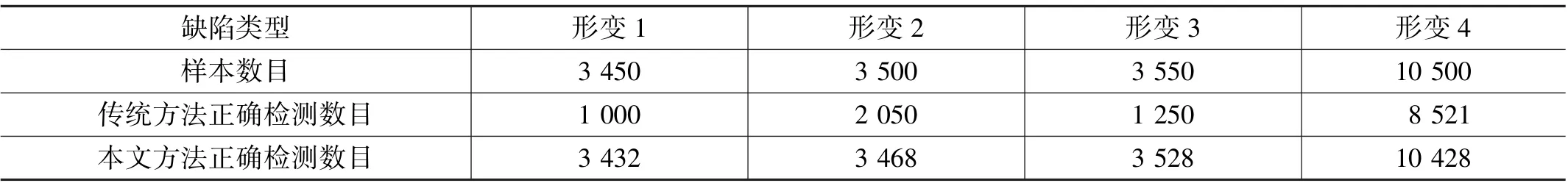

通过表2 数据可以看出,本文所设计的基于无人车巡检的钢材缺陷自动检测方法对形变1 的正确识别率为99.5%,对形变2 的正确识别率为99.1%,对形变3 的正确识别率为99.3%。 与传统的识别方法相比,极大提高了钢材缺陷识别的准确率,能够很好地将环境中的噪声干扰去除,从大环境的声波中准确识别钢材缺陷所发出的声波,其检测准确率较高,满足工业制造中的检测需求。

表2 实验结果统计

3 结语

钢材在现代制造业有着十分重要的地位,钢材的缺陷会对制造成品有较大影响。 本文利用无人车对钢材缺陷的自动检测方法进行优化,在实际应用中对钢材缺陷的拉伸形变进行分析,通过无人车上的声波探测装置对钢材进行缺陷检测,大大降低了人工成本,提高了检测的准确率。 本文未对所设计的方法进行多轮实验,还需在今后研究中更进一步完善。