600 MW 火电机组汽轮机冷态启动自动锁阀程序优化

2022-08-12唐田

唐 田

(广东粤电靖海发电有限公司,广东揭阳 515223)

0 引言

某电厂1 号、2 号机组汽轮机(以下简称“汽机”)、锅炉、发电机均由东方汽轮机厂(以下简称“东汽”)制造,额定出力为600 MW,控制系统采用ABB 的SYMPHONY。1 号、2 号机组默认启动方式为中压缸启动,汽机高、低压旁路故障时可选择高压缸启动方式。在机组并网前,阀门指令由转速回路控制,其设定点为给定转速,给定转速与实际转速之差,经PID 调节器运算后通过伺服系统控制油动机开度,使实际转速跟随给定转速变化。升速过程中通常对汽轮机进行中速暖机,以减少热应力。

按照设计,选择汽机冷态启动及中压缸启动模式下,在汽机挂闸、主汽门打开后,允许投入“HEAT SOAK”功能,当机组打闸或暖机结束后“HEAT SOCK”功能复位。在汽机转速升至400 r/min 之前,中压调门关闭,由高压调门微开控制机组升速,超过400 r/min时DEH(Digital Electro-Hydraulic,汽轮机数字电液控制)逻辑将高调门锁定当前开度、同时解锁中调门,由中调门接受DEH 指令改变开度控制汽轮机转速,冲转至1500 r/min 后保持暖机4 h。若蒸汽参数及汽机本体各温度已达到冲转至3000 r/min 的要求,增加目标转速,阀位参考增加,当中压调门阀位指令大于高压调门阀位指令时,暖机结束,“HEAT SOAK”复位,此时高压调门关闭,汽机转速完全由中压调门控制(实际过程中,中压调门阀位指令不会大于高压调门阀位指令,在机组转速达到3000 r/min 后,由运行人员打闸复位“HEAT SOAK”)。如果暖机不成功(1500 r/min 期间温升速率太快或太慢),汽机打闸再挂闸重新投入“HEAT SOAK”。

1 暖机锁阀存在的问题

东汽启动说明书关于机组冷态启动时汽轮机冲转蒸汽参数见表1。机组从投产调试前至投产后多次冷态启动实践中发现,直流锅炉在启动工况下汽温、汽压难以达到一个平衡点:当主、再热汽温满足要求时主汽压力偏低、难以满足要求;当汽压符合要求时汽温超过了规定温度、高于500 ℃时,即使采取多种调整和控制汽温的手段,如汽机旁路配合调节、燃烧调整、增大启动流量等措施,也难以同时满足汽温、压力的要求。因此,在保证机组安全的前提下机组采用了降压启动的方式,当汽轮机压力为5~7 MPa 时就开始冲转,相应的蒸汽参数见表1。

表1 机组冷态启动时汽轮机冲转蒸汽的相关参数

采用降压冲转后,中速暖阀依然存在下列问题:汽机冷态启动时,DEH 手动启动方式是按照汽机制造厂启动运行说明书冲转参数设计的,当参数满足要求、转速达到400 r/min 时,逻辑将阀位参考锁定为当前值,DEH 根据当前锁定指令和转速回路指令的取小值来对高调门阀位进行控制。暖机过程中的阀位锁定及阀位控制流程如图1 所示。

图1 中各功能块及条件说明:

图1 阀位锁定及阀位控制流程

(1)“T”为模拟量跟踪切换功能块,S1 为跟踪对象1,S2 为跟踪对象2,S3 为切换条件:当S3 为数字开关量“0”时输出跟踪S1,当S3 为数字开关量“1”时输出跟踪S2。

(2)“TP”为脉冲功能块。

(3)“V≮”为速度限制块。

(4)“SR”为SR 触发器,复位优先。

(5)“阀位参考值”指汽机全部高压调阀阀位的给定对应值。

(6)“手动模式”指机组启动阶段,“阀位参考值”跟踪的目标值由运行人员手动设定。

(7)“自动模式”指机组启动阶段,“阀位参考值”跟踪转速回路计算的目标设定值。

(8)“暖机结束”指当机组的中调门指令大于高调门指令,机组开始冲转时,暖机结束。

(9)“手动模式”指阀位指令的阀位参考值是由运行人员手动设定。

(10)“自动模式”指阀位指令的阀位参考值是由DEH 回路自动设定。

当汽机冲转压力低于规定值时,按DEH 手动启动方式设计,当转速达到400 r/min 时锁定阀位参考值来进行阀位锁定,将造成阀位开度较设计值偏大,使机组升速暖机过程中,出现汽轮机高压缸热应力、热变形、胀差、内外缸温差增大、高压缸排汽口温度超温等损害汽机寿命的现象,严重影响机组安全运行。

为了避免上述危害,在实际操作过程中当高调门阀位基本上满足冲转需求时,运行人员根据经验联系热控人员将“HEAT SOAK”的转速触发阈值由400 r/min 修改为当前转速值,提前触发“HEAT SOAK”,将高调门阀位锁定,然后再将机组切到自动模式,由中调门控制机组按照目标转速冲转。在此操作过程中,如果运行人员锁阀时阀位开度较小,将会出现暖机时间过长的现象;如果阀位开度较大,则会出现温升过快或金属温度偏差大等影响机组安全的情况,此时就需要进行打闸然后重新冲转再次执行中速暖机。因此,只要运行人员判断不准确、阀位锁定不合适,轻则延长机组启动时间、增加启机过程的水耗、煤耗和汽耗,重则损害汽机设备,影响汽机的运行安全。

2 锁阀程序优化方案

为了提高机组冷态启动时的安全性和可靠性,避免人为操作不当等不可控因素和合理缩短机组启动时间、降低能耗,热控人员对阀位锁定相关逻辑进行了优化改造,将手、自动控制相结合。程序改造方案如下:

(1)在画面和程序中添加手动锁阀按钮,当阀位大致满足暖机冲转要求时,由运行人员在操作界面上手动点击锁阀按钮锁定进行操作,同时增加阀位锁定投入闭锁条件,只有在暖机过程中才允许投入。

(2)在画面和程序中增加手动参考值偏置功能块,同时增加锁阀投入闭锁,当“HEAT SOAK”投入并进行锁阀操作后,才可在锁定阀位的基础上进行偏置调节,根据机组暖机情况合理调控高调阀开度大小,控制暖机速度,并增加偏置区间限制防止人为误操作,当暖机结束或机组打闸后偏置闭锁(图2)。出现汽轮机高压缸热应力、热变形、胀差、内外缸温差增大、高压缸排汽口温度超温等损害汽机寿命的现象,严重影响机组安全运行。

图2 优化后控制流程

关于图2 中“REMSET”偏置块的说明:当S5 为数字开关量“0”时输出跟踪S6 加上手动偏置,为数字开关量“1”时输出跟踪S6;其他功能块作用和条件说明与图1 一致。

3 程序优化改造后的运行状况

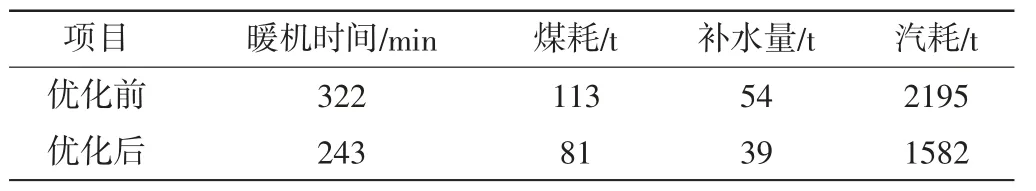

优化后的阀位锁定程序在中速暖机过程中得到了良好应用,缩短暖机时间的同时解决了机组启动过程的安全问题,避免阀位锁定不当对机组的安全危害,使机组能按照设计温升曲线对机组进行暖机,同时还可以降低暖机期间的能耗,具体优化效果见表2(数据源于优化前后5 次启机平均统计数据)。

表2 程序优化前后暖机过程时间能耗比较

4 结语

改造后的汽机冷态启动程序采用手动与自动相结合的控制方式,优化了DEH 手动启动的控制方式,使电厂在对冲转参数的选择方面更具灵活性,打破了DEH 手动启动控制方式设计的局限性和僵化性。对阀位增加偏置手动调节后,可以根据机组冲转暖机情况做到精准锁阀,避免了阀位开度锁定不当导致的高压缸热应力、热变形、胀差、内外缸温差增大、高压缸排汽口温度超温等各项危险。另外,通过一次锁阀精细调节,可以避免锁阀不准造成的多次打闸重新冲转,进而有效缩短启机时间、降低启机能耗。