自动钻铆设备碰撞故障完好修复方法分析与实现

2022-08-12何伟民刘雄武周广涛

李 峰,何伟民,刘雄武,周广涛,李 斌,包 婧

(1.江西洪都商用飞机股份有限公司,江西南昌 330096;2.江西洪都航空工业股份有限公司,江西南昌 330096)

0 引言

自动钻铆设备是某大型客机项目前机身和中后机身单壁板钻铆一体化作业的数字化设备,承担该机型前机身和中后机身共计十余块大尺寸蒙皮的制孔铆接任务,占到单壁板蒙皮铆接任务近90%的工作量,因设备铆接质量高,稳定性、一致性及工作效率均优于人工铆接,顾客方已将产品的自动钻铆作业工序列为特种工艺进行管控,即在自动钻铆设备上生产装配的产品制造工序未经允许不可以人工铆接作业,自动钻铆设备铆接装配工艺的更改优化须得到顾客方批准。

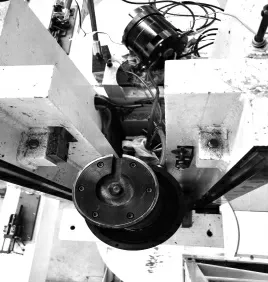

大型客机自动钻铆设备是高端集成的大型数字化设备,主要用于完成蒙皮壁板的定位、夹紧、锪窝、钻孔、注胶、送钉、铆接、检测等一体化作业[1]。该自动钻铆设备为C 形托架式结构,即飞机蒙皮壁板由工装固定于托架围框上,小C 框及其顶端的下铆头组件在围框内实施钻铆作业(图1)。

图1 自动钻铆设备钻铆作业场景

在作业过程中需要频繁出框进行下铆头清洁、钻铆质量检查、设备调试及试板验证等工序,完成出框的作业后再次进入围框内继续铆接作业,小C框出入托架围框相关的作业需要人工操作设备配合自动控制功能共同完成,包括降低小C 框上的下铆头组件至最低位置处、机床在Y 向移动、进出过程实时工况检查等等,容易因人为误判、误操作发生下铆头组件与托架围框碰撞的事故。

1 碰撞发生背景

自动钻铆设备在进行某大型客机前机身蒙皮长桁壁板铆接作业,在托架围框外清理完外表面和下铆头残留余胶后,小C 框再次进入托架围框时,因未将小C 框上的下铆头组件下降至Z 向最低位置处,致使托架围框与小C 框上的下铆头组件发生碰撞,导致自动钻铆设备断电停机,控制系统部分功能失效,下铆头工作组件基座整体产生偏移、夹紧力气缸套筒受力变形、Z 轴双导轨及其导向滑块不同程度的变形破裂、旋转电机与夹紧力气缸套筒刚性脱离等多处损伤故障,自动钻铆设备处于停滞状态,产品装配作业无法继续进行(图2)。

图2 自动钻铆设备碰撞情景

2 问题与困难

(1)自动钻铆设备属于进口高端集成设备,集计算机系统、自动控制及机械构造于一体,涵盖了数控系统、PLC 控制、检测识别等多门专业技术[2]。产品制造装配对自动钻铆设备自身的稳定性、高精度及安全性要求较为严苛,一旦出现问题,轻者是设备本身故障事故,重者会牵连出现产品质量问题,甚至零件报废。设备故障未能完好修复,会为后续生产制造带来极大的次生危害隐患。

(2)设备委外维修需要按照相关规章制度要求走审批流程,委外费用包含维修技术方案费、维修施工费及差旅补助费等,开销较大。且委外人员到场后依然需要对设备功能、制造工艺、故障表征及碰撞情景等进行熟悉了解,制定维修方案并论证通过后再实施维修。由此可知,委外维修时间周期长、维修费用高,单纯依靠委外维修不能满足当前产品生产制造交付的时间节点要求。

(3)自行维修主要存在维修能力不足和损坏器件匹配不到的风险。因自动钻铆设备为进口复杂集成设备,涉及专业知识面广,需要丰富的维修经验和精湛的维修技能。在故障诊断过程中对设备结构和控制原理需要边摸索边修复,设备受到强力撞击极有可能存在隐蔽故障和受损器件,设备完好修复存在不确定风险,同时该设备组成装配器件基本是国外进口原件,其型号标准与国产器件不同,损坏件难以做到同型匹配替换,设备配件需要多渠道咨询购置,是自行维修除技术技能不足以外,又一阻挡设备完好修复的重大难题。

(4)自动钻铆设备自身带有多处监测测量系统,比如下铆头转台定位监测、墩铆力与夹紧力的大小扑捉、下铆头工作面的确定等等[3],均是建立在设备自身精度良好的基础上,若自动钻铆设备物理基准精度误差过大,相当于为小C 框下铆头组件的平面度、垂直度、同轴度等系列参数的校准植入失准参考系,即使设备功能实现全面修复,通过系统精度和运行稳定性的综合检验评估也将是一道关卡,没有精度和稳定性保证的自动钻铆设备仍然不能投入装配生产使用;

(5)自动钻铆设备故障是由硬性碰撞引起,设备主要故障区域处于小C 框的最上端,直接故障点位置高、设备组件自身重、设备本身结构复杂等特点,实施故障维修缺少便利的工作平台,给设备故障的诊断和修复带来极大不便;产品的生产节点高度紧张且无备选的生产制造方式,设备自行修复难度大且有技术、能力、备件等方面潜在的不确定性,委外维修的时间成本和费用成本极高,且对现场维修作业需要提供脚手架、汽车吊及损坏件全部换新等高要求的维修保障条件,设备的完好修复和产品的按时交付均面临着巨大风险考验。

3 思路与方法

(1)依据故障实际状态和不确定性风险交织的复杂情况,基于设备故障是由于硬性碰撞直接导致,可以预判自动钻铆设备软件系统故障较少,主要故障锁定在硬性撞击导致的机械形变和元器件损伤,为此确立“自修为主、外协辅助”的维修原则,不对设备进行大拆大解,尽量在故障点原位就地维修,组织数控系统、自动控制、电子线路、电工电气、机械维修等专业的骨干力量成立自动钻铆设备碰撞故障维修攻关团队,综合自动钻铆设备体积庞大,设备器件自重大,直接故障点位置高,现场缺少实施维修的踏梯平台,商定了优先实现设备机体的基本运动功能,再修复损坏元器件,最后整体调试设备精度的工作思路,按照从大到小、由易到难、逐项攻关的工作方法稳步推进,同时考虑到团队人员的专业特点和作业现场环境的制约,对维保团队成员进行任务分工,将维修方案持续优化、维修作业实施、维修替换零配件的购置等工作并行开展,尽最大努力缩短设备故障的维修周期,为产品的如期优质交付挣得更多生产装配时间。

(2)根据自动钻铆设备故障的报警提示,结合现场查看故障状态,将旋转平台光电检测器位置还原,解决了下铆头组件旋转平台检测位置丢失的问题,关机再上电,对系统进行软硬件重新配置刷机,排除上电通信中断故障,经过解决更换吹屑进气管嘴、复原位置检测开关、调整故障器件姿态等一批小故障,控制故障修复过程如图3 所示,消除自动钻铆设备全部报警,使得设备可以移动起来,将托架围框与小C 框的下铆头组件分开,为自动钻铆设备小C 框的360°旋转创造条件,可以为设备维修按需调整位置姿态,进而可以逐项拆卸损坏零器件,深度检查设备受损情况,以便于大型机械故障的拆装维修作业。

图3 控制系统故障修复

(3)在大型机械故障的维修作业中,夹紧力套筒修复较为复杂,套筒属性为铜质器件,外形为规则形圆柱筒体,上端连接下铆头组件旋转平台,下端连接滚珠丝杆滑轨,主要是完成下铆头组件夹紧力的传递功能,因夹紧力套筒受强力碰撞且铜质偏软的特质,夹紧力套筒产生物理形变,上端与旋转平台连接处因受强力撞击,固定螺栓的螺杆被硬性拔起脱离螺孔,因自动钻铆设备为非标定制化设备,夹紧力套筒的购置或制造均需要等待时日,为快速完成设备完好修复,采用对夹紧力套筒内壁进行微量打磨修复,保证夹紧力套筒的结构强度和安装贴合度,对硬性破坏的国际标准的螺杆螺孔,采取在夹紧力套筒原有基础上按照公制螺栓规格进行定位扩孔,通过夹紧力套筒内壁修复打磨、固定螺纹孔原位按国标扩孔、安装平面加置垫片等方式解决了夹紧力套筒变形和英制螺栓刚性脱离以及没有替换器件的问题。

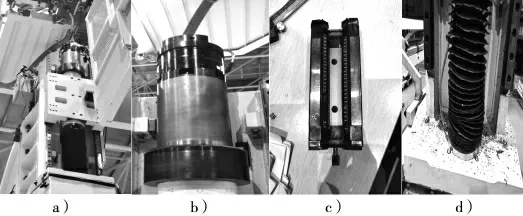

(4)导轨及其导向滑块是碰撞力的主要卸力位置,在碰撞过程中受损最为严重,导轨出现不同程度变形,导向滑块发生破裂,因受空间维修作业环境的限制,导轨及其导向滑块需要分布拆解和安装,以确保各零件临时有效固定以防止跌落造成二次破坏,为此借用设备自带升降平台通过多次调整升降梯位置以达到拆装工位,避免了额外搭置脚手架的繁重工作量,安全系数和操作方便性具有显著优势,而且节省大笔额外的费用支出,在导轨修整时,为防止导轨快速修切受热产生形变带来的精度误差,采取气动磨砂片微量渐进式修磨,用人员体力换取了导轨稳定的精度,安装过程采取从中间向两边多轮次渐进式固定模式,借助滚珠丝杠的上下移动保证导轨的初始位置精度,部分维修实施如图4 所示。

图4 自动钻铆设备维修

(5)精度校准测试是自动钻铆设备维修的重要一环,对维修人员技能要求较高,利用激光跟踪仪建立坐标系对托架围框和小C 框整体外形进行精度检测[4],检测合格后,对小C 框整体基座、下铆头组件旋转平台、夹紧力套筒以及滑动导轨等组器件进行细微的物理调整和干涉修磨,自动钻铆设备下铆头平面度、垂直度、同轴度同时跟随360°调试,一系列参数再次匹配优化并平衡在允许误差范围内,为节省调试时间,快速实现调试效果,按照先粗调后修正的方法,自制平面度调试校准块和导轨夹具[5],大大提高了调试的效率和调试过程的稳定性。

4 效果验证

设备修复完成,按照制造工艺的要求进行自动钻铆设备空运行、打试板验证及产品生产作业等步骤检验修复效果,在设备空运行阶段解决下铆头组件在滑块移动时摩擦异响,打试板作业检测了铆接锪窝深度、钉头高度、表面质量,钉头成型等情况,辅以调节自动钻铆系统参数设置进行微量修正,最后上产品进行生产作业,在产品作业中经过视频跟踪监测、出框检查及产品铆接质量检验,自动钻铆系统铆接质量满足制造装配工艺要求,标志着自动钻铆设备碰撞故障完好修复完成。

5 防撞措施

自动钻铆设备为大型客机单壁板蒙皮装配作业的复杂集成设备,在启动设备、涂胶清理、维保调试、停机回位等作业时,小C 框需要频繁进出托架围框,为避免设备碰撞事故为生产交付带来的冲击,设备操作者应加强上岗前培训,经测试合格方可操作设备,在生产作业过程中遵守设备操作规范要求,集中精力作业生产,并在设备出入托架围框和操控平台处设置提醒警示语,将关键工序的规范作业养成职业习惯,同时在技术优化方面开展对自动钻铆设备小C 框出入托架围框进行优化升级工作,将进出框工序与下铆头组件降落至Z 向最低位置处工序合并为一个工序,将工序程序固化于数控系统,如此只要执行小C 框进出托架围框任务,下铆头组件必然降至Z 向最低位置上,大大提高设备的安全运行效果。

6 结束语

自动钻铆设备碰撞故障维修属于较为系统的维修工程,在整个维修过程中确立维修思路和方法,充分发挥维修人员专业优势,及时研究新情况、新变化。采用分工并行的作业方式,团结协作、发挥所长、集思广益,将设备方案优化、维修作业实施、设备损坏件匹配工作融为一体,压缩维修周期和等待时间,充分利用自动钻铆设备自带梯台和分步作业方式,不对设备进行大拆大解,尽量在故障点原位就地维修,避免搭载脚手架和外请汽车吊的工作模式,增加维修作业的安全性,节省大量维修成本。维修过程创新方式方法,充分维修利旧、自制夹紧夹具、平面度检测辅助工具,大大提高了维修效率效益,使设备快速回归到正常生产制造的状态,抢回了该块蒙皮涂胶后钻铆有效期限的时间节点,避免了涂胶过期而带来的除胶作业的劳动力耗费以及发生产品质量的风险,也为后续产品的均衡化按节点优质交付提供了良好的设备条件,也有助于提高维修人员对自动钻铆设备的深度认知,便于巩固提升自动钻铆设备的整体维保能力。