316L 不锈钢管线开裂原因分析

2022-08-12刘莹关凯书路宝玺

刘莹,关凯书,路宝玺

(1. 河南省锅炉压力容器安全检测研究院洛阳分院, 洛阳 471000;2. 华东理工大学,上海 200237;3. 上海赛科石油化工有限责任公司,上海 201417)

某石化企业硫胺管线开裂,防腐蚀保温装置系统发现泄漏。该管线的材质是316L 不锈钢,尺寸为DN 150。在工作状态下外壁温度是85 ~ 95 ℃,带有电伴热,输送的介质是浓度为10%左右的硫胺溶液,设计流量是15 t/h,正常工况流量为10 ~ 12 t/h。为了分析发生泄漏失效的原因,防止更大事故的发生,对硫胺管线开裂进行了泄漏的失效机理分析。

1 外观和表面检测

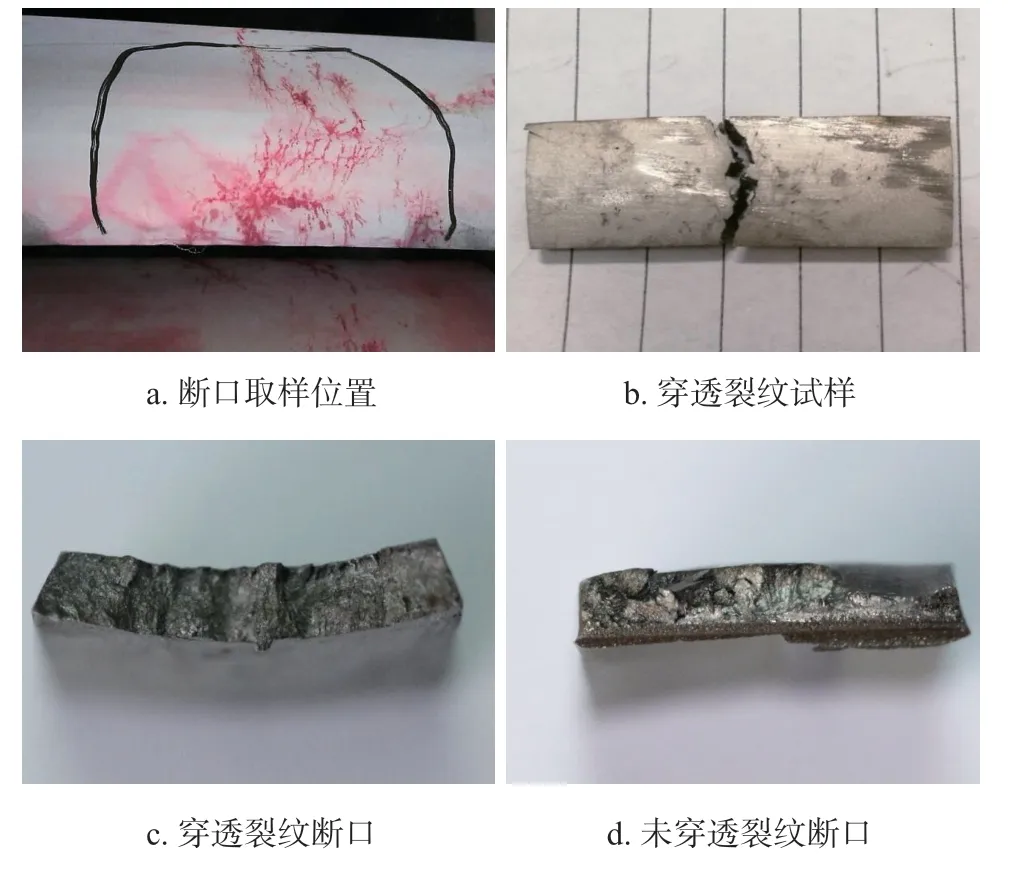

根据现场管道开裂泄漏的情况,现场取了部分开裂泄漏的硫胺管道试样,对此管段进行渗透检测,发现管子表面有大量裂纹存在,其中有一处是穿透裂纹。如图1a 和图1b 所示,管子外壁有大量的裂纹存在,图1c 显示一处裂纹穿透管壁。

图1 失效管段宏观图Fig.1 Macro diagram of failed pipe

2 化学成分分析和硬度测试

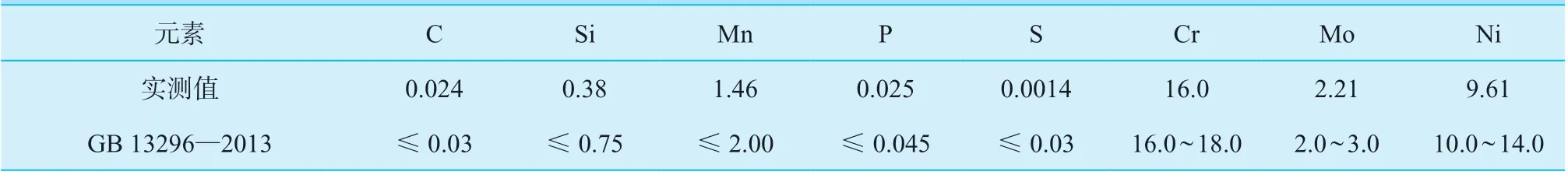

取开裂泄漏的管道母材进行化学成分分析,化学成分分析结果如表1 所示,该管子的材质是316L无缝不锈钢。参照GB 13296—2013《锅炉、热交换器用无缝不锈钢管》可知,管子的材料Ni 略低于标准要求,相差非常小。

表1 化学成分分析结果Table1 Chemical composition

对管道试样外表面进行硬度检查,外表面的硬度不均匀,硬度从204 ~ 220 HB 不等。根据GB 13296—2013 可知,不锈钢材料硬度应不大于217 HB,试样材料硬度略超标准,但由于外壁硬度不是很均匀,有少量的冷加工现象。

3 金相分析

从带有裂纹的管子上切取部分管段,镶嵌后磨金相。试样表面外壁有肉眼可见的裂纹,在光学显微镜下观察,金相组织如图2 所示。图2a ~ d 为典型的树枝状分叉形貌,是氯离子应力腐蚀开裂特征,金相组织为单相奥氏体组织,金相组织正常。如图2b 所示,近外表面处有少量沿晶裂纹。

图2 不同位置外壁裂纹金相形貌Fig.2 Metallographic appearance of outer wall cracks at different positions

4 断口及能谱分析

4.1 断口宏观形貌

管子表面多处有裂纹,在如图3a 所示的断口取样位置,选其中一处穿透裂纹和两处未穿透裂纹进行观察。由金相检验可以看出未穿透裂纹一定是外壁起裂,图3b、图3c 和图3d 是断口的宏观形貌,其中图3b 和图3c 掰开其中一处穿透裂纹,图3d 是未穿透裂纹断口。由图可见断口表面比较平整,外壁裂纹长于内壁的裂纹,内壁有剪切唇(是最后断裂部位),说明裂纹起源于外壁。

图3 断口的宏观形貌Fig.3 Macro morphology of fracture

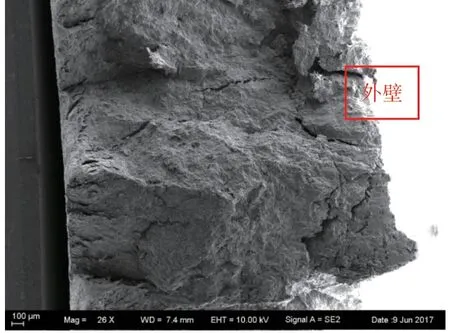

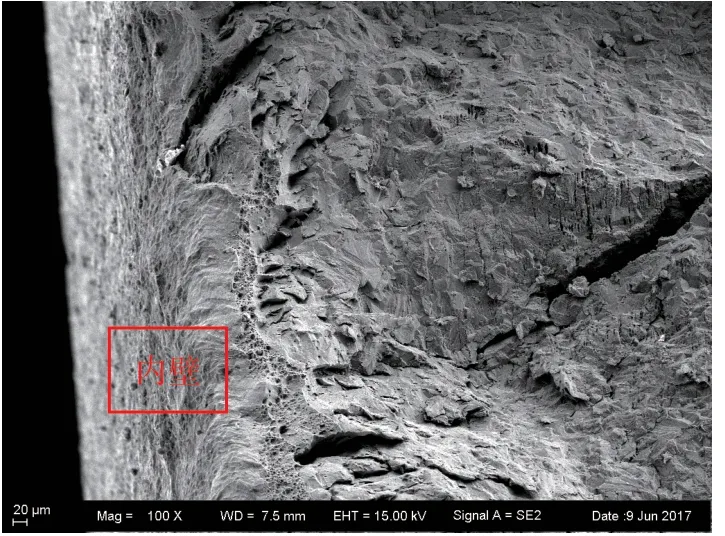

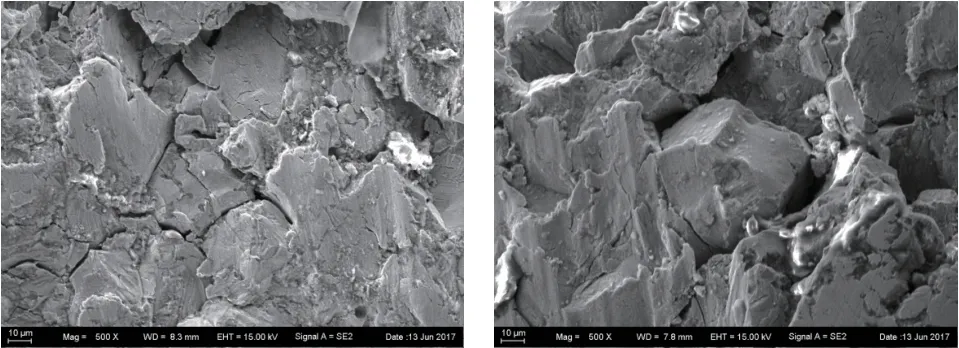

4.3 断口扫描电镜

对断口进行超声波清洗,排除其他因素影响,然后对断口进行扫描电镜观察。图4 ~ 8 为扫描电镜结果。从扫描电镜结果可以看出,外壁有部分沿晶开裂,大部分是解理形貌,内壁是韧窝形貌,是最后断裂部位,内壁有平行的二次裂纹,断口外壁形貌存在可能因为拆卸造成的擦伤。由此可知裂纹是从外壁起裂,在靠近外壁处大部分都是解理形貌,少量沿晶形貌,应该是应力腐蚀开裂。

图4 断口整体形貌Fig.4 Overall morphology of fracture

图5 断口内壁形貌Fig.5 Fracture morphology of inner wall

图6 断口外壁形貌Fig.6 Fracture morphology of outside wall

图7 断口靠近外壁解理形Fig.7 Cleavage morphology of fracture near outer wall

图8 断口部分沿晶形貌Fig.8 Intergranular morphology of fracture part

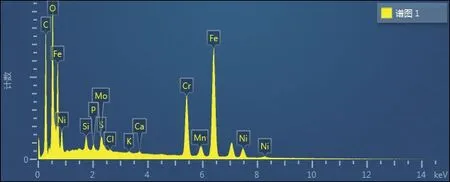

4.3 能谱分析

取穿透裂纹的断口,经无水乙醇超声波清洗后,去除杂物干扰,对断口表面进行能谱检测,如图9 所示。发现断口表面所覆盖的腐蚀产物主要为O、C 、Fe 、Mn、Ni 、Mo 、Cr 、S 、Cl,腐蚀产物中的 S含量多于 Cl。氯离子对316L 不锈钢材料具有应力腐蚀开裂的敏感性,316L 不锈钢容易发生应力腐蚀开裂,而S 离子的存在能够加速Cl 离子对不锈钢的腐蚀作用。

图9 能谱检测结果Fig.9 Energy spectrum test results

5 晶间腐蚀试验

由于断口中,特别是靠近外壁有部分沿晶断裂特征[1],为验证原材料是否经过固溶处理,特对失效管件进行晶间腐蚀实验,

5.1 试样制备及试验装置

从失效管件上取样,试样制备采用线切割加工的晶间腐蚀试样的尺寸为10 mm×60 mm 四个非标试样。晶间腐蚀试验装置与GB/T 4334.5—2020《不锈钢硫酸-硫酸铜腐蚀试验方法》中所记述的基本相同,腐蚀试验装置如图10 所示。由于加热选用电加热,将标准中要求的容量1 L 的磨口锥形烧瓶改成为容量1 L 的磨口三口圆底烧瓶。

图10 腐蚀试验装置图Fig.10 Photos of corrosion test device

5.2 试验方法

晶间腐蚀依据GB/T 4334.5—2020《不锈钢硫酸-硫酸铜腐蚀试验方法》并参照ASTM 标准中A262-E 的试验方法进行。晶间腐蚀试验的硫酸-硫酸铜溶液严格按标准进行,将前期处理好的试样在超声波清洗器中清洗20 min,清洗介质为丙酮,以进行去油,清洗完毕的试样干燥备用。在烧瓶底部铺一层足够厚的铜屑,然后放置试样。保证每个试样都与铜粉接触。然后倒入试验溶液。将烧瓶置于加热装置中,通以冷却水,加热试验溶液,使之保持微沸状态,试验16 h。试验完毕后将试样取出置于超声波清洗器中进行清洗,在去离子水中清洗5 min,在丙酮中清洗10 min,干燥后在试验机上压弯。

5.3 试验结果及分析

试样经压弯后如图11 所示,经观察表面没有肉眼可见的裂纹,说明管子没有敏化现象,说明管子的原材料经过了固溶处理,原材料符合要求的,排除了由于不锈钢敏化造成的晶间腐蚀。

6 分析讨论

从宏观检查可以看到,管道外壁裂纹较多,部分是穿透裂纹,裂纹的走向是从外壁向内壁扩展。金相分析表明组织为单相奥氏体,裂纹形貌与奥氏体不锈钢在氯离子介质中发生应力腐蚀开裂的形态一致。扫描电镜分析时,观察到河流状解理开裂,符合典型的氯离子应力腐蚀开裂特征。同时对断口的腐蚀产物作能谱分析,发现有氯离子和硫离子存在。因此可以确认管道裂纹是由氯离子引起的应力腐蚀开裂所导致的,奥氏体不锈钢发生应力腐蚀的常见形式是穿晶开裂[2-4]。奥氏体不锈钢以沿晶扩展, 这主要是与环境中的S 及奥氏体不锈钢材质有关[5]。

另外裂纹起始于管道外壁,所以氯离子和硫离子管内介质无关,和外壁的来源有关,但发现外壁有少量沿晶开裂的现象。在钢板卷制成管子时候有微量的冷加工强化,外壁硬度不是很均匀[6],在硫化物作用的应力腐蚀开裂中有沿晶开裂现象。

产生应力腐蚀开裂与氯离子、硫离子浓度和所承受的应力有关,应力越高,所需要的氯离子浓度越低,同时和温度、pH 值、氧含量也有关[7],结构中有产生氯离子局部浓缩的条件,即使介质中的平均氯离子浓度不产生应力腐蚀开裂,但局部浓缩部位仍会产生应力腐蚀开裂的风险。对于化学成分和固溶处理满足要求的不锈钢发生应力腐蚀开裂的最敏感温度为60 ℃以上,干湿交替环境氯离子容易逐步浓缩,造成不锈钢发生应力腐蚀开裂的敏感性[7-8]。氯离子的来源主要有以下几个方面:

(1) 沿海大气雨水渗漏

保温层防雨措施不完善,雨水渗入在保温层,雨水中氯离子的浓度本来不算高, 但由于干湿交替条件下,非常容易局部氯离子逐步浓缩。

(2)保温层材料含有氯离子

对于不锈钢的外保温层材料有氯离子的要求[9],如果氯离子浓度超标,在潮湿环境下也有氯离子浓缩的条件。

(3)施工期间保温层渗入氯离子

施工期间保温层在露天放置有的被雨水淋湿,另外施工期间地面有工业水时少量保温层可能掉入水中被浸泡,或者保温层放在地面被工业水浸泡,这也是氯离子的重要来源。

7 结论

(1)裂纹是从管外壁开始起裂并向内壁扩展的。

(2)管道的泄漏是Cl 离子和S 离子引起的应力腐蚀开裂。

(3)裂纹的产生与管内介质无关,是由管外的保温材料下氯离子逐步浓缩引起的。