轴流式空压机出口放空管道优化设计

2022-08-12高海见

高海见

(中石化宁波工程有限公司,浙江 宁波 315103)

压缩空气是石油化工装置中不可或缺的公用工程介质,且用量大,用途广。轴流式压缩机具有流量大、结构简单、便于维护等优点,广泛用于工业生产中。而“喘振”是导致压缩机损坏的主要原因之一,具有较大危害性,在工程设计及实际运行中应极力避免或减少“喘振”的发生。对于清洁、无毒的空气介质,一般选择在压缩机出口管线上设置放空阀及管线,将介质直接放空来实现防喘振[1-2]。当压缩机发生喘振时,需将其工作点尽快拉回到正常工作区,这时需尽快将出口放空阀打开以排出管道内的气体。由于放空时流量大、流速高,常造成放空管线及防喘振阀剧烈振动,并且产生较大噪声[3-4]。因此,合理的压缩机出口管道布置、合理的消声设备选择[5-6],对压缩机的平稳运行起着至关重要的作用。本文以某装置空压机为案例,对其出口管道的布置、放空消声设备选择的缺点进行了分析,并提出一种优化设计方案。

1 项目原设计方案

1.1 原工艺方案

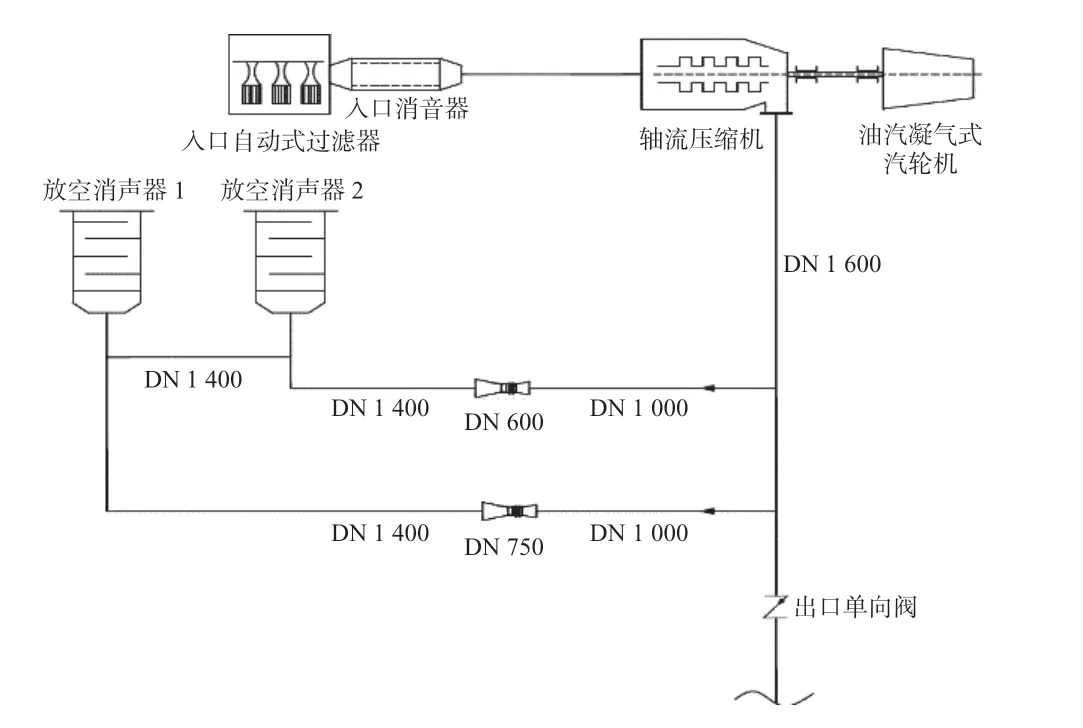

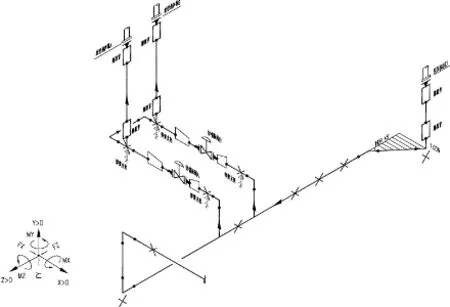

某装置有两台轴流式空压机,为下游工段提供吹扫空气。单台压缩机的设计流量为460 000 kg/ h。压缩机出口操作压力为0.115 MPa,操作温度为98℃,设计压力为0.18 MPa,设计温度为145 ℃。根据工艺设计参数,压缩机供应商选择的出口管道口径为DN 1 600,为实现防喘振功能,每台压缩机出口设置了两路防喘振放空管线,放空阀前管线口径均为DN 1 000,阀后口径均为DN 1 400,其中一路放空阀的口径为DN 600,另一路放空阀的口径为DN 750。每条放空管线末端均设置一台立式圆筒式消声器,消声器的尺寸为2 700 mm×5 000 mm(内径×高度)。空压机气路工艺流程简图如图1 所示。

图1 空压机工艺流程简图Fig.1 Process flow diagram of air compressor

1.2 原设备及出口管道布置方案

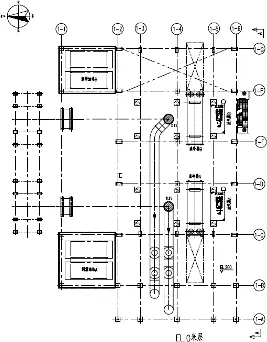

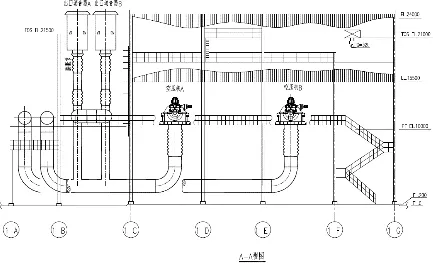

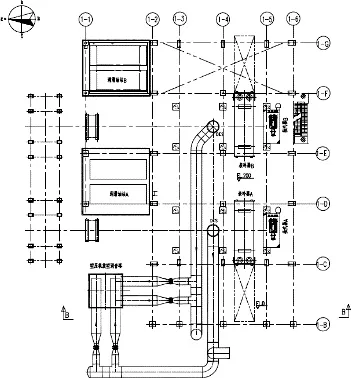

根据以上工艺方案,两台空压机及出口管道的布置如图2 ~ 4 所示。

图2 空压机及出口管道平面布置(EL.0 m 层)Fig.2 Layout of air compressor and outlet pipeline (EL.0 m floor)

两台空压机布置在半敞开式厂房内,厂房采用钢结构型式。因空压机排出口朝下,出口管道则沿地面敷设,以减小振动并方便设置管道支架。出口管道末端连接立式圆筒式放空消声器。两台空压机一共设置了4 台消声器,为了节省占地及减小排放时的噪声,设备布置时利用厂房立柱设计了一个钢结构框架来支撑。消声器支耳标高为EL.21.5 m,放空阀布置在EL.10.0 m 钢结构平台上。

空压机开车运行初期,需将放空阀全部打开,以降低空压机的启动负载。当空压机因为某种原因导致入口流量过小时,也需要将放空阀打开,以免机器进入喘振区运行。但在装置实际操作中出现了如下现象,当防喘振阀打开后,阀门及阀后管道,消声器均产生了较强烈振动,消声器地脚螺栓甚至出现了松动、脱落的现象。

2 出口管道振动原因分析

不同于往复式压缩机管道内气流周期性脉动引起的低频振动,轴流式压缩机由于叶片旋转速度高,管道内气体受激发往往产生高频振动。当气体流经弯头、阀门等位置时易产生涡流,从而导致管道也产生相应的高频振动。理论上常采用声学方法对此类振动进行分析,但由于管路系统的复杂性及机组运行时的不稳定等因素,理论分析方法往往与实际偏差较大。工程上常见的解决振动问题的方法是通过改变管道的布置、调整管道支撑来增加管道的刚度[7-8],从而降低振动响应,避免共振。

图3 空压机及出口管道平面布置(EL.10 m 层)Fig.3 Layout of air compressor and outlet pipeline (EL.10 m floor)

图4 空压机及出口管道立面布置Fig.4 Vertical layout of air compressor and outlet pipeline

针对空压机放空时阀门及管道振动的情形,从管道布置及支架设置的角度进行了分析,出口管道支架的设置见图6,得出本装置管道振动的主要原因有如下两点:

(1)放空阀布置在钢结构平台上,由于放空阀前后均有一段较长立管,阀门所在的水平管段在热态时有竖直向上的位移,因此阀前后均需要设置弹簧支架来支撑,若设置刚性支架,支架在热态时会脱空,起不到支撑作用。由于钢结构平台及弹簧支架自身刚度有限,抗振性能较弱。放空时,阀后管道流速高,从而产生较强烈受迫振动。

(2)放空消声器空气入口朝下,阀后管道须竖直进入消声器。由于消声器支耳处为固定端,在管道走向确定的前提下,为满足应力计算的需要,立管上需设置一组万向铰链型膨胀节,以吸收管道在X和Z方向的热位移。相比于同口径的管道,膨胀节柔性要大的多,放空时在高流速冲击下产生了较强烈振动。

图5 原方案出口管道支架设置Fig.5 Outlet pipe support setting in the original scheme

3 优化设计方案

根据对以上管道振动原因的分析发现,立式放空消声器需支撑在较高的钢结构框架上,导致放空阀后管道必须有一段较长立管。从应力分析的角度来看,这种管道布置有难以避免的缺陷。为了满足二次应力的要求,立管上必须设置膨胀节以吸收两个水平方向的横向位移,放空阀所在的水平管道又因有向上位移而必须设置弹簧支架,这样的支架设置会导致整个放空管道柔性太大,不利于管道的抗振[9-10]。另外,从投资角度来看,两台空压机需设置4 台相同的不锈钢材质放空消声器,其造价较高。

从工艺原理分析,放空消声器的选择实际是为了降低排放时的噪声,因此,可选择用一台消声塔来代替4 台消声器。

3.1 工艺可行性分析

从图1 可以看出,两路放空管线间有联通旁路,当单台空压机全量放空时,气体同时通过两台消声器排向大气,则单个消声器内的最大质量流量为230 000 kg/h。排放空气的密度为2.02 kg/m3,经计算得单个消声器内气体流速为5.53 m/s。当采用消声塔后,消声塔的尺寸需满足两台空压机同时全量放空时的需求,即最大质量流量为920 000 kg/h,消声塔截面设计尺寸为5 m×5 m,高度为15 m,经计算塔内最大流速为5.06 m/s,略低于消声器内的最大流速。因此,从工艺角度来说,一台消声塔替代4 台放空消声器是可行的。

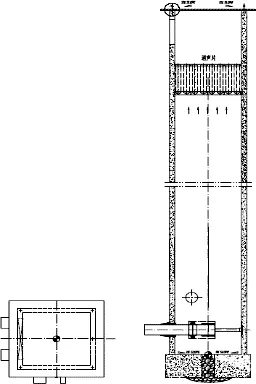

消声塔为混凝土结构,金属消声片内置于塔出口附近。典型的消声塔结构如图6 所示。

图6 典型消声塔结构图Fig.6 Typical structural drawing of silencing tower

3.2 优化后的设备及管道布置

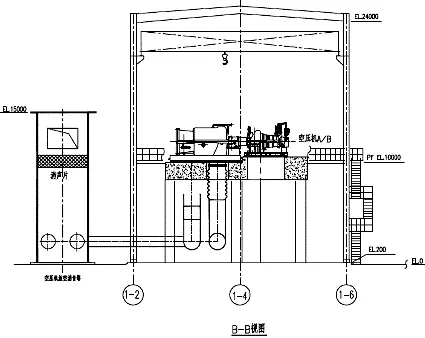

将放空消声器改为消声塔后,设备及管道布置相应发生变化,修改后的设备及管道布置如图7 ~ 8所示。

图7 优化后的设备及管道平面布置Fig.7 Optimized equipment and pipeline layout

从图7 和图8 可以看出,放空消声塔生根于地面,且空气入口也在地面附近。因此,整个放空管道可沿地面敷设。根据应力计算,放空阀前后管道上只需设置刚性支架而不用设置弹簧。另外,由于不存在立管,膨胀节也因此取消。这样优化后,大大增加了整个放空管道的刚度,从而增强了排放时的抗振性能。

图8 优化后的设备及管道立面布置Fig.8 Optimized vertical layout of equipment and pipeline

3.2 采用放空消声塔的注意事项

将4 台消声器改为1 台消声塔后,有如下事项在设计时需注意。

(1)由于消声塔排放和消声器排放时管道系统的阻力降不一样,这样会导致放空阀后背压存在区别,而放空阀前后压差对阀门的排气量存在影响,尤其放空阀的选型跟压缩机的防喘振控制息息相关,因此,改为消声塔后,需将整个管道系统交于供货商进行核算,以确认所选放空阀对各种排放工况的适应 性。

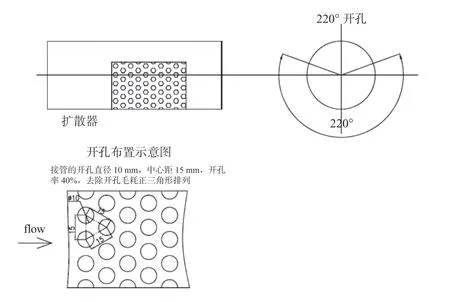

(2)放空管道需深入消声塔内部,管道尾部不应为开口,否则高速气流会直接冲向对侧墙壁而损坏消声塔。实际气体应朝下排放,通常做法是在管道下方一定角度内按规则开若干小孔,一方面可以防止气流损坏消声塔内壁,另一方面也可以降低排放时的噪声。典型的排气管结构如图9 所示。

图9 典型排气管结构图Fig.9 Typical exhaust pipe structure diagram

(3)对于放空管道,由于排放时的温度在100 ℃左右,此温度下管道的热位移并不会很大,且正常开车后阀后管道无介质流通。为了增加管道的抗振性能,放空管道尽量不要设置弹簧支架及膨胀节,管道热位移需靠自然补偿来吸收。放空阀后应尽量设置四向限位或者固定支架,以免阀门在放空时产生较强烈振动。

4 新旧方案技术经济对比

采用优化设计方案后,从技术角度增加了管道运行的稳定性,减少了管线振动;从经济角度来看,也可节省一定投资。两种方案放空管道的主要设备及管道投资如表1 所示。

表1 放空管线主材投资对比表Table 1 Comparison of main material investment of vent pipeline

从表1 可以看出,新方案消音器、膨胀节、弹簧支吊架、管道等数量具有明显下降,主材投资可节省约52.5 万元。

5 结束语

通过对原方案轴流空压机出口管线振动产生的原因进行分析,认为原方案放空阀布置在钢结构平台上,阀前后采用弹簧支架支撑,且进入消声器前的立管上设置了膨胀节,导致整个放空管道的柔性太大,是造成振动的主要原因。在对工艺及配管进行深入分析的基础上对方案进行优化,将4 台消声器改为1 台消声塔,并将消声塔生根于地面。这样使得放空管道可以全部沿地面敷设,并且通过应力计算可以取消放空管线上的弹簧支架及膨胀节,这样使管道刚度大大增加,有效地解决了防阀开启时的管线振动问题。同时管线投资有了明显降低,取得较好的效果。因此,建议在以后类似项目中,应尽量采用此优化方案。