结合芳烃抽提装置腐蚀回路的腐蚀检查方法

2022-08-12薛红艳杨伟东

傅 蔷 薛红艳 杨伟东

(中国石油独山子石化公司研究院,新疆 独山子 833699)

0 引言

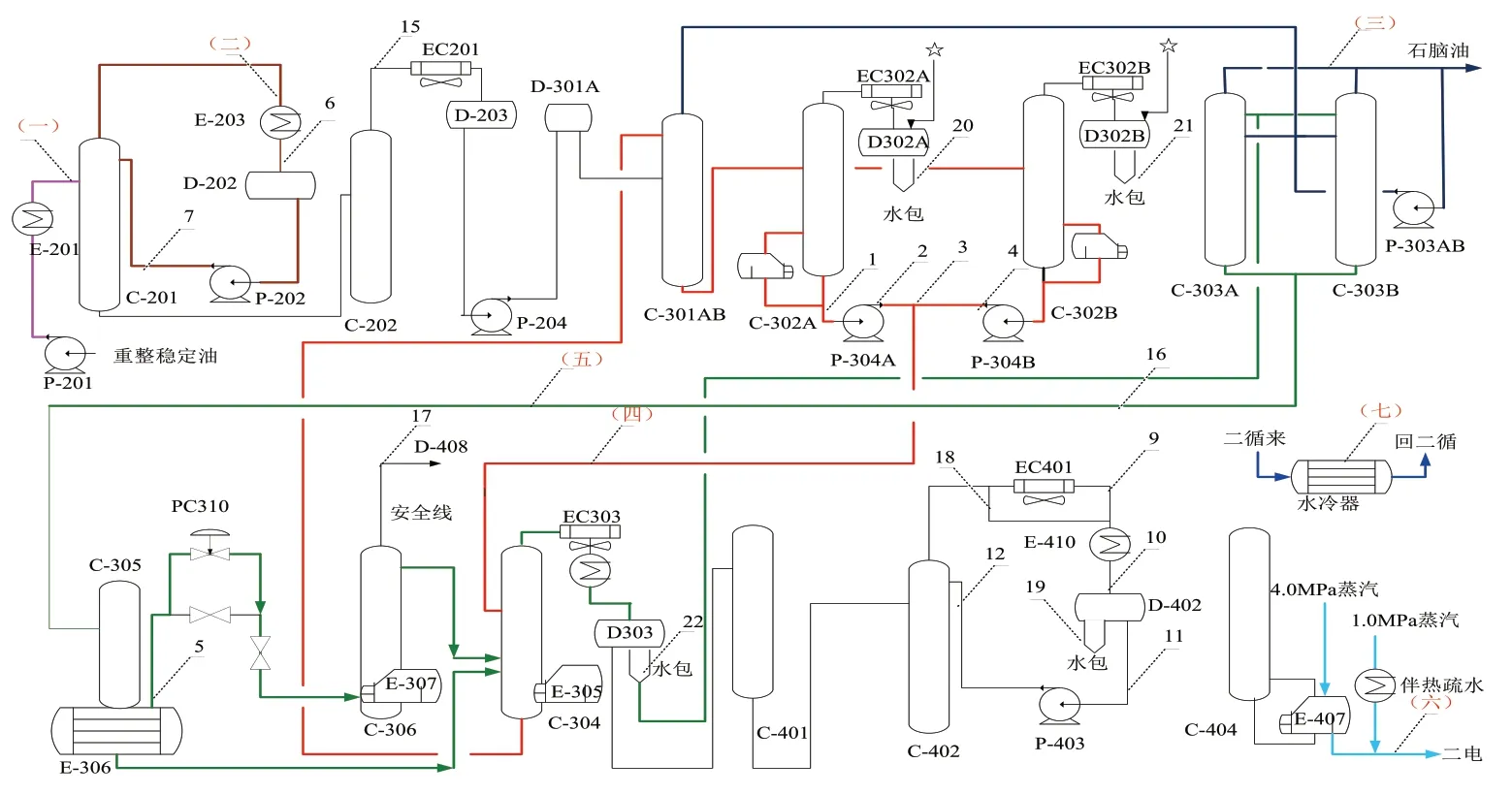

某石化公司炼油厂重整芳烃车间芳烃抽提装置于1995 年 10 月建成投用,采用环丁砜液液抽提萃取技术,后经几次扩能改造,目前芳烃预处理规模485 kt/a,抽提处理规模380kt/a[1]。该厂38万吨/年芳烃抽提装置以重整生成油与裂解加氢汽油为原料,产出苯、甲苯和二甲苯。为了更好的区分腐蚀回路,通过工艺介质的走向及工艺流程将整个装置划分为7条腐蚀回路,再结合历年腐蚀检查情况预判隐患有可能频发部位,针对性地制定腐蚀检查方案,并在停工检修期间进行验证性检查。

1 腐蚀回路划分

芳烃抽提装置腐蚀流程图涉及装置内易腐蚀管线及设备,主要包括预处理单元脱戊烷塔C-201顶出口相关设备及管线、抽提单元溶剂系统、水系统相关设备及管线、蒸汽和凝水系统相关设备及管线以及水冷器。该装置主要腐蚀类型为氯化氢、硫磺酸产生的电解质腐蚀、蒸汽凝水产生的冲刷腐以及循环水中钙镁离子产生的垢下腐蚀。制作装置腐蚀流程图(如图1所示),该装置共划分七个腐蚀回路,结合腐蚀回路开展腐蚀检查工作。

图1 某企业38万吨/年芳烃装置腐蚀回路

2 腐蚀回路的检查及检测策略

针对于每条腐蚀回路选用不同的检测技术进行检查,例如:普通管线的检查可选用超声测厚方式;空冷及换热器管束可选用远场涡流检测技术;无法打开的内部腐蚀状态判断可选用脉冲涡流扫查方式确定缺陷部位,有气液两相流或酸性腐蚀介质设备,易采用垢样分析方法进行验证(如表1 所示)。

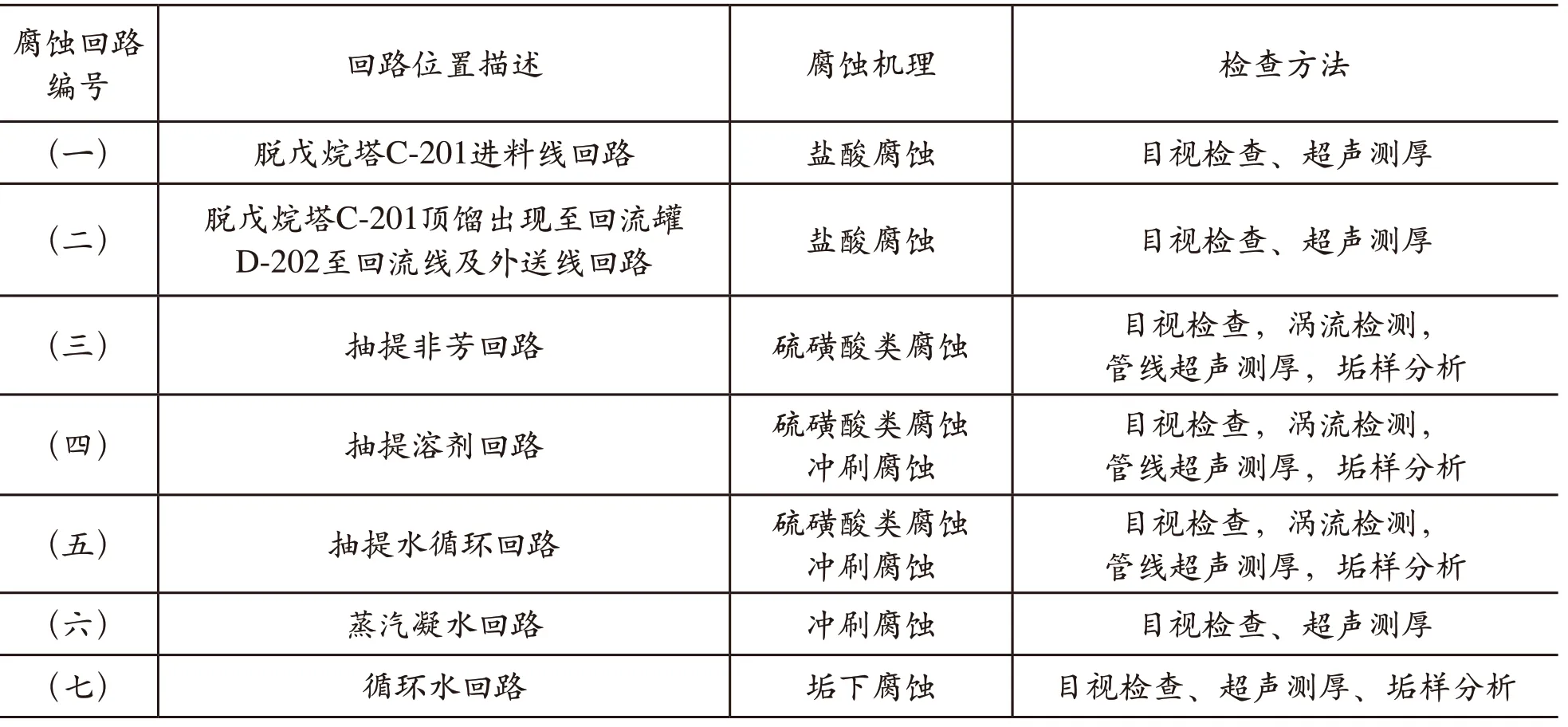

表1 腐蚀回路检测信息

3 芳烃抽提部分回路主要设备检测

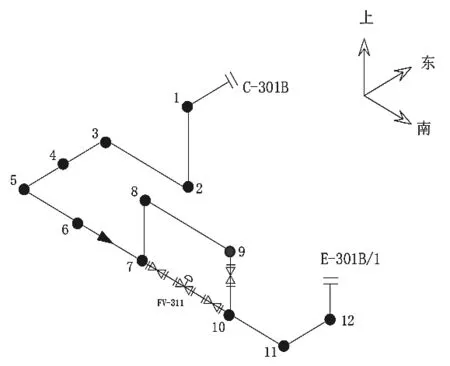

3.1 C301B底富溶剂线脉冲涡流技术检测

脉冲涡流检测原理为仪器设备对探头的激励线圈施加一定占空比的脉冲信号,在被测金属中感生出电涡流,在不同厚度的金属中涡流的衰减快慢也不同,因此由电涡流产生的二次衰减磁场强度也不同。通过接收线圈获取因电涡流衰减产生的二次电磁感应,由算法判别出标定信号与缺陷减薄信号之间的特征区别,来发现金属中的减薄部位。

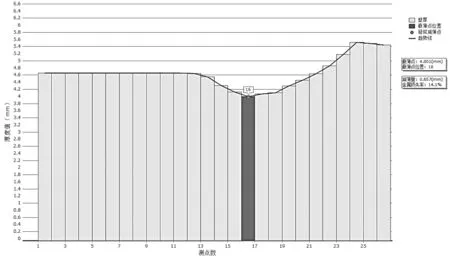

某企业C301B底富溶剂线(9号位置),规格为φ168×7.0mm,由北向南对管线进行脉冲涡流扫查,发现该溶剂线弯头侧壁存在减薄,疑似减薄14%(如图2~图4所示)。

图2 C301B底富溶剂线单线图

图3 单线图9号腐蚀部位图

图4 单线图9处涡流扫查图

3.2 重整抽提塔顶抽余液出口直管超声测厚

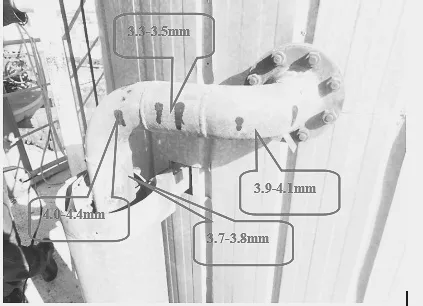

超声波测厚是采用脉冲反射超声波的原理来检测设备、管线腐蚀的余量。某企业重整抽提塔顶抽余液出口直管材质为碳钢,该管线规格φ8×5.0mm。实测壁厚最薄处3.3mm,附近其他直管弯头测厚均在3.7~4.4mm之间,经对比设计厚度,最小数值偏差率达到-20%以上。存在明显腐蚀减薄(如图5所示),根据实际情况已做更换处理。

图5 顶部抽余液第一个直管测厚数据

3.3 苯塔底重沸器E-403涡流检测

某石化公司苯塔底重沸器管程和壳程材质均为碳钢,管程介质为蒸汽,壳程介质为混合芳烃,通过涡流检测管束,发现有均匀腐蚀及坑蚀(如图6所示),说明该管束腐蚀严重,具体涡流检测图谱如图7所示。

图6 管束均匀腐蚀+坑蚀

图7 涡流检测图谱

3.4 循环水腐蚀回路垢样分析

通过能谱对泄漏设备的垢样成分进行检测(垢样能谱如图8所示,结果如表2所示)。从表2可以看出,垢样中w(Fe)%含量占比61.03%、w(O)%含量占比30.34%、w(C)%含量占比30.34%三种元素,还有少量Si、Ca等其他元素。由此可以初步判断发生垢下腐蚀。

图8 垢样能谱图

表2 能谱分析结果

4 结语

通过对芳烃抽提装置的腐蚀流程、腐蚀回路进行划分梳理,能够更好的预判腐蚀风险部位并采取有效的检测方法,制定腐蚀检查方案。2019年检修期间通过腐蚀回路共发现腐蚀问题19项并及时销项,降低了设备、管线的腐蚀风险。装置运行期间通过持续监测进行动态更新,不断完善腐蚀风险识别及管控。通过动态的腐蚀回路完善过程与多种先进的检测技术相结合,为设备安全提供全面保障。