硬质路面下防腐层破损点检测策略

2022-08-12刘海蛟

刘海蛟

(大庆油田储运销售分公司南三油库,黑龙江 大庆 163000)

0 引言

以往建成并投入使用的管道通常是在硬化路面下,后续维护管理工作落实难度很大。且一旦产生泄漏必然造成严重的人身和财产损失,但当下我国的管道防腐层检测工作精确度以及效率都不够稳定,很容易受到外界环境的干扰。

1 技术背景

某技术人员对管线破损点进行了检验,在10km之内共检验出33个破损点,评价等级为二级,即防腐情况正常[1]。后续技术人员又选择了区域内400m的硬质水泥路面展开破损店验证工作,与以往的数据对比之后得出结论,去除水泥板之后的破损点共有27个,防腐层状态较差。同时技术人员又针对20个存在水泥板时没有检测出破损点的位置开挖[2],最终发现这些位置都存在比较明显的破损问题,属于漏检情况。

2 破损点检测方式以及原理调查

2.1 原理方法调查

防腐层破损点的检测原理就是在目标管道的位置加载电流信号,并在PCM和A字架的辅助下,结合ACVG的方式查找出相应的破损电信号,再根据破损点评级指标展开等级评价工作。这样做是当下行业内的常见方式,同时也是破损点检测缺陷信号数据数值比较准确的方式,能够基本客观的保障对防腐层状态展开评价。

2.2 可行性分析

若将某破损点检测盲区设为0.1m左右,则若是在非硬质路面上,检测面与A字架之间的电极接触条件较好,有效检测距离能够达到10m左右,但如果是在硬质路面检测,情况正好相反,即导致有效检测距离缩短,仅能够达到≤0.15m的程度。

其计算方式如下:非硬质路面破损点漏检率为0.1÷10=1%;硬质路面的破损点漏检率则是0.1÷0.18=56%,最终的检出率分别是99%和44%,对比十分明显。

若技术人员能够将硬质路面的检测环境改变,即达到非硬质路面的条件,也能够将破损点的检出率提高到99%的程度。

2.3 原因

硬质路面与非硬质路面相比,与A字架之间的接触电阻能够明显增加,这会导致现场的检测精度受到影响,也是引发现场检测工作问题产生的主要原因。且硬质和非硬质路面之间相比,主要差距就是在硬度方面,显然A字架和硬质路面不能长时间维持比较稳定的接触,会对检测效率和精度数值造成影响。在调查过程中,技术人员能够发现,导致杂电流检测设备故障产生以及进度延误等问题出现的主要原因就是A字架接触电阻提升以及稳定性差两点。

3 对策制定和验证

硬质路面下检测破损点精度的制约因素主要就是A字架和接触面之间的电阻提升,技术人员可以结合实际情况改造A字架,也可以选择使用辅助装置改变其与硬质路面的接触效果。

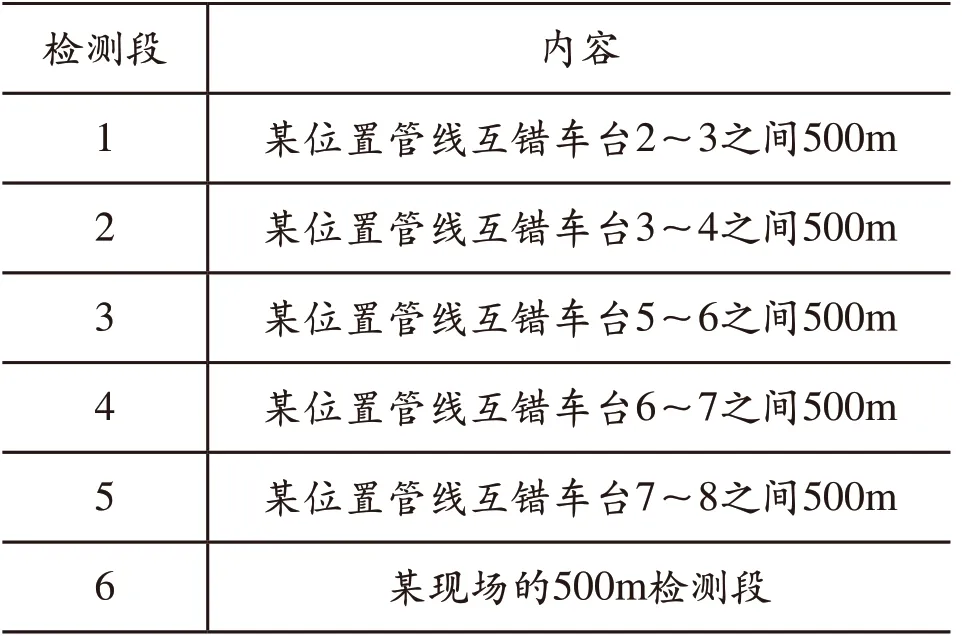

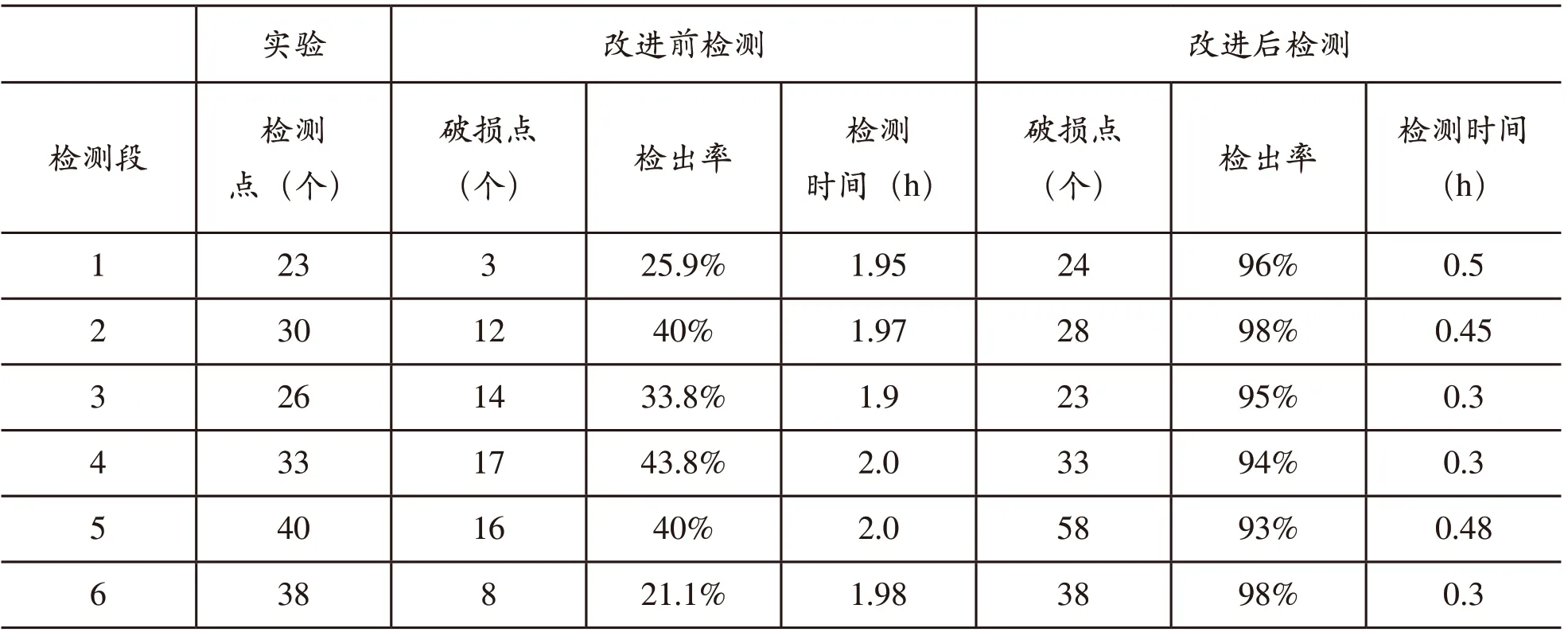

某管线在使用上述结论调整工作方式之后进行了现场验证,具体效果如表1和表2所示。

表1 效果检查实施管段

表2 效果检查对比

4 结语

综上所述,本文提出的方式能够对干燥土壤,以及硬化地面等电阻较大的位置导电性能进行控制,同时还能够提高硬质路面下方埋地管道防腐层破损点检出率,即在A字架的位置增加辅助装置,这样就能够在解决硬质路面下管道防腐层检测效率低问题的同时,对高危风险管段检测成本进行合理控制。