基于图形组态功能定制的继电保护在线监测系统研究

2022-08-12赵森曹锐韩民畴

赵森,曹锐,韩民畴

(1.国网南阳供电公司,河南 南阳 473000;2.武汉凯默电气有限公司,湖北 武汉 430223)

0 引 言

目前智能变电站的投运前检验、相量校核、在线监测诊断、检修安措等相关运维业务,都是依托厂家的已有工具或软件进行作业的,厂家的工具或软件功能逻辑都是厂家定制的,只能满足特定的功能需求,当在现场或作业过程中有特殊需求,使用常规的厂家软件一般很难满足要求。各项功能的逻辑都是固定的,不能随运维人员的需求而灵活改变。即使厂家愿意开发新功能,也需要较长的开发周期。如投运过程中的相量校核,当现场的校核内容发生变化或校核逻辑有变更,软件一般很难支持逻辑变更等一些特殊要求的功能,所以运维过程中的特殊内容只能人工进行作业。这种工作方式将会降低工作效率,延长工作时间,提高了运维风险,不利于现场的运维和变电站安全稳定的运行维护。

本文针对如上现场遇到的问题,基于通用组态技术并结合继电保护在线监测平台,实现各种现场要求、各类功能的组态开发,可以实现各种变电站常见类型的输入输出的组态逻辑功能以满足现场作业各类工作需求。通过组态软件可以实现现场作业和作业功能的自由配置,从而满足各类现场作业的功能需要,提高现场作业效率,降低变电站运维风险,保证变电站的安全稳定的运行与维护。

1 组态技术

组态软件,是自动控制系统监控层一级的软件平台和开发环境,使用灵活的组态方式,为用户提供快速构建工业自动控制系统监控功能的、通用层次的软件工具。用户可通过类似“搭积木”的简单方式来完成自己所需要的软件功能,而不需要编写计算机程序,也就是所谓的“组态”。它有时候也称为“二次开发”,组态软件就称为“二次开发平台”。本文通过组态技术,设计如下组态软件平台,来实现变电站现场应用的可定制性、延续性、可扩充性、封装性、通用性等特点。

组态软件平台系统架构如图1所示,组态软件平台主要由数据采集层、组态逻辑层、界面展示层组成。其中数据采集层主要进行基础数据的采集与管理,为上层业务提供基础数据;组态逻辑层主要进行组态模板编辑、组态模块功能实现,组态逻辑业务的实现;界面展示层主要实现将组态逻辑层的数据处理结果进行可视化展示,展示层可以通过图元模块在画布上自由布局并关联数据对象实现界面定制。

图1 组态系统架构图

数据采集层主要是数据采集模块构成,包括模拟量输入、开关量输入、文件输入等。

组态逻辑层主要由输入接口模块、逻辑功能实现模块、输出接口模块、通信模块组成。输入接口模块主要负责与底层基础数据交互,保证逻辑功能实现模块能正确快速读取到基础数据源。逻辑功能实现模块主要负责将基础数据根据组态模块中的逻辑加工处理生成业务数据,提供给输出接口模块与通信模块。其中组态模块逻辑功能的构建也是属于组态逻辑层,在组态逻辑层有三种工作模式方式,一种组态模块编辑模式、一种组态模块调试模式、一种在线运行模式,组态模块编辑模式可以通过图形化方式自由编辑组态模块的输入、输出、逻辑功能,并可以通过组态模块间的组合形成一个业务功能模块;调试模式可以通过自定义输入接口数据实现组态模块功能测试;在线运行模式可以将业务功能模块进行在线运行。输出接口模块实现业务数据输出、存储、与界面数据的交互等,保证逻辑功能的业务数据能以直观展示。通信模块主要负责人机交互界面与组态逻辑层间的交互,可以控制组态逻辑层的一些参数,如是否调用该组态模块,调整组态模块的参数,检查对应的组态模块等。

界面展示层主要由图形界面展示模块、通信控制模块、画布及数据订阅模块构成。可通过画布及数据订阅模块定制应用界面并关联需要展示的数据,最终通过图形界面展示模块进行加载展示。并能通过通信控制模块调整组态逻辑层的参数以及组态模块的使能,从而控制逻辑输出。

2 组态设计

2.1 数据采集平台

数据采集层是组态软件平台的基础,是组态软件平台所有数据的源头,保证数据采集的连续性与正确性,是进行组态逻辑的基础,合理管理数据采集层的数据内容,自由配置数据采集内容,保证数据的灵活性,从而保证组态软件平台的灵活性。本文数据采集是基于在线监测平台的采集单元,而组态逻辑层和界面显示层都部署在在线监测平台的管理单元上。

继电保护在线监测平台由数据管理单元、数据采集单元组成,平台组成和信号接入方式如图2所示,采集单元通过过程层网络获取继电保护设备、合并单元以及智能终端的SV、GOOSE 数据,实现数据分析与记录。管理单元通过站控层网络与保护装置进行通信,获取保护装置的MMS 数据,包括保护定值、保护遥信、保护遥测等信息。同时管理单元通过调度数据网与远方主站进行通信。

图2 在线监测平台组成示意图

目前在线监测平台主要是进行二次设备运行状态的监测和故障诊断,通过在其上部署基于图形组态的功能定制软件,可实现对采集数据的定制化分析。极大地丰富在线监测平台的应用场景。

2.2 组态图元及模块化

组态逻辑层的逻辑功能实现模块将逻辑中用到的各个节点进行抽象建模形成各类基本逻辑图元。其中部分基本图元为:(1)逻辑图元:与门图元、或门图元、非门图元、异或门图元等;(2)运算图元:加法图元、减法图元、乘法图元、除法图元、积分图元等;(3)时间图元:瞬时动作瞬时返回图元、瞬时动作延时返回图元、延时动作瞬时返回图元、延时动作延时返回图元等;(4)控制图元:条件判定图元、循环控制图元、分支选择图元、过程终止图元等;(5)模拟量图元:电压相量、电流相量、电压序分量、电流序分量等;(6)开关量图元:保护功能压板、开入信号、告警信号、跳闸信号等。

实现组态软件平台的组态逻辑的可视化以及组态模块的扩展性,需要将组态软件平台逻辑进行建模,采用统一、公开的建模语言,描述不同种类的逻辑图元,逻辑连接关系以及逻辑功能。用SVG等格式来描述逻辑图中的各种图元的属性、相对位置、关联关系。“两输入相与”的逻辑图元建模如表1、表2所示,其中表2中矩形外框的左上角坐标是相对于整个画布的左上角,而其他元素的是相对于矩形外框的位置。

表1 “两输入相与”的逻辑图元元素

表2 “两输入相与”的逻辑图元制图

平台可对组态功能进行封装,形成相应的组态模块,封装的组态模块既可以是基本功能的组合封装,也是多个组态模块嵌套封装。最大程度利用组态模块功能,减少重复配置工作量。

2.3 组态功能定制

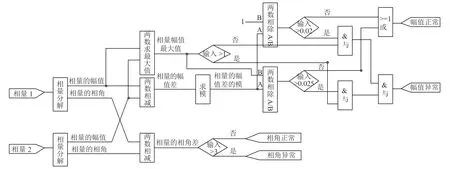

基于基础图元以及封装后的组态功能模块可以通过搭积木的方式定制新的功能模块。图3为双相量比较模块,此模块由相量输入、相量分解、两数求最大值、两数相减、求模、两数相除、与门、或门以及条件判定模块组成。当模拟量的幅值或相角差异大于阈值时会产生告警。其中交流电流相对误差不大于2.5%或绝对误差不大于0.02IN(当两者都大于才判异常),相角的误差可设置为3°。

图3 双相量比较模块逻辑图

同理,新的功能也可以封装成具有固定输入输出接口和内部逻辑的模块。图4为实现模拟量同源比对搭建的功能模块逻辑图。此功能基于同一来源模拟量采样数据需相同的假设,平台可对AB 套保护、以及录波器采样之间相同间隔采样的两组模拟量进行实时比对和自动分析,从而实现同源数据比对。此模块通过3 个双相量比较模块封装构成,当任意一组模拟量比对发生异常时则此模块输出总异常告警信号,当所有模拟量比对正常时则此模块输出总正常信号。此模块可以发现极性接反、错序、CT 两点接地、采样回路断线等异常,实现了运维功能的组态定制。

图4 模拟量同源比对功能模块逻辑图

同样可以基于通用组态的搭建保护动作分析功能模块,如图5所示为距离保护I 段保护动作成功的组态逻辑功能图。

图5 距离保护I 段保护动作成功的组态逻辑功能图

如上图所示,基于通用组态搭建基础逻辑模块与门、或门。根据保护功能和保护逻辑,搭建保护动作组态逻辑模块。本组逻辑模块设计的距离保护I 端保护动作成功的条件为:保护动作启动、保护动作值小于距离I 段定值、保护动作信号、动作信号延时小于定值、距离I 段软压板投入、GOOSE变位信号、GOOSE 变位延时小于跳闸回路固有延时。将组态逻辑模块导入到在线监测平台,将采集的保护信息对应输入到组态逻辑模块中。组态模块中的条件与数据库中对应通道数据进行匹配,实现数据的业务运算,并记录输出数据信息,入库到数据库中,更新到在线平台界面中,实现保护动作分析。

3 实例验证

通过智能变电站二次通用组态软件,可以实现基于组态模块的智能变电站的定制化运维,基于模型的智能变电站二次通用组态软件平台可以通过搭积木的方式,不断增加组态软件平台功能,完善组态软件平台中的应用,因此可以在工程应用中,通过组态软件平台,搭建符合作业要求或符合数据分析要求的组态模块,再通过组态软件平台的运行调试模式,对组态模块功能进行验证或测试。在实际组态软件平台应用过程中,分两个阶段:第一阶段是专业人员根据现场实际情况或实际数据分析情况搭建符合现场要求的组态逻辑模块,第二阶段是工作人员根据专业人员已搭建好的组态逻辑模块进行现场应用,现场工作人员只需将组态模块下装到组态软件平台,进行一些配置即可完成组态逻辑功能的实现,最终在现场完成组态逻辑功能的验证与测试。

以在220 kV 智能变电站试点应用组态软件平台进行跳合闸反校的组态逻辑的搭建来举例验证。具体的跳合闸反校逻辑原理图如图6、图7所示。

图6 跳闸反校逻辑原理图

图7 合闸反校逻辑原理图

跳合闸反校模块实现逻辑为:

(1)通过组态软件平台搭建跳合闸反校模块的逻辑,如上图所示,根据收到保护的跳合闸出口信号、智能终端出口反校信号、智能终端出口回采信号以及断路器的开关变位信号,来判断装置及回路的异常,同时将保护设备的跳闸信号对应的故障录波文件中的模拟量电流通道作为输入分析;(2)当跳合闸出口信号、智能终端出口反校信号、智能终端出口回采信号以及断路器的开关变位信号都正常收到时,代表跳合闸回路正常;(3)当出口反校信号收不到时,可能是二次光纤回路异常;(4)当出口回采信号收不到时,可能是智能终端异常;(5)当开关位置信号收不到时,可能是电缆回路或开关异常;(6)当开关变位到跳合闸出口的时间差大于100 ms 时,代表开关变位超时;(7)当跳闸出口后150 ms 电流仍未消失,代表开关消弧超时。

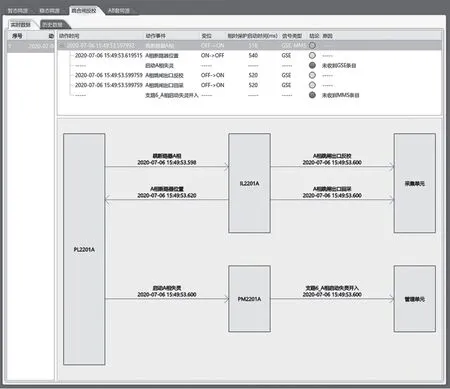

将如上逻辑通过组态软件配置成功模块并通过现场部署的在线监测平台获取变电站监测数,经过模块的自动分析将结果显示在界面展示层。现场应用展示界面如图8所示。

图8 跳合闸反校模块应用界面图

经过变电站现场验证表明此系统能实现较灵活的组态编辑和功能定制。结合在线监测平台提供的数据能够对常见的模拟量、开关量、保护动作过程等定制需要的业务逻辑。而原有的监控系统虽然也能实现画面组态,但大多只能对展示层进行组态,并不能实现复杂的业务逻辑组态,更不能提供多层业务模块的嵌套封装。

4 结 论

本文针对运维现场对定制化业务的需求,基于通用组态技术并结合继电保护在线监测平台,实现各种现场要求、各类功能的组态开发,可以实现各种类型的输入输出的逻辑功能以满足现场作业各类工作需求。通过组态软件可以将各类作业,各类功能需要的自由组合,实现现场作业和作业功能的自由配置,从而满足各类现场作业的功能需要,提高现场作业效率,降低变电站运维风险,保证变电站的安全稳定的运行与维护。经过变电站试点应用,验证了其可行性,具有较强的应用推广价值。