聚酰亚胺材料界面活化及化学接枝研究进展

2022-08-11刘远清贾峰峰田萃钰代曦怡刘佳毅陆赵情

刘远清, 贾峰峰, 田萃钰, 代曦怡, 刘佳毅, 陆赵情

(陕西科技大学轻工科学与工程学院陕西省造纸技术及特种纸品开发重点实验室轻化工程国家级实验教学示范中心中国轻工业纸基功能材料重点实验室,陕西 西安 710021)

聚酰亚胺(PI)是主链含酰亚胺结构的一类人工合成高分子材料的总称[1],具有特殊的半梯形结构分子链,刚性大、分子间作用力强[2],展现出高强、高模、耐极端环境(-260~300 ℃)、轻质、阻燃(极限氧指数34.8%)、耐酸、生物相容性等优异属性[3~5]。

聚酰亚胺及其复合材料在航空航天[6]、轨道交通[7]、微电子行业[8]、高温过滤[9]、生物医药[10]等领域有着广泛的应用。根据分子结构,聚酰亚胺可分为脂族聚酰亚胺和芳香族聚酰亚胺两大类,市场上应用最为广泛的聚酰亚胺为芳香族聚酰亚胺[11]。基于耐温、绝缘、低密度等特性,聚酰亚胺可用于制备特种绝缘纸、高温除尘袋、消防员防护服等。但因为聚酰亚胺材料表面活性基团少,界面惰性强,其表面光滑、疏水,常在复合材料制备时存在与基体材料间附着力小、分散性差的问题[12,13],所以其应用受到一定限制。

Fig.1 (a) General formula of polyimide fiber structure; (b) polyimide fibers and its applications

近年来,随着对如何增强合成高分子材料表面与基体的结合强度的研究不断深入,出现的应对策略有射线处理法[14]、等离子体处理法[15]、分子结构设计法[16]、化学刻蚀活化法[17]四类。基于分子结构中酰亚胺基团在碱性体系中的特殊活性,常用的聚酰亚胺活化策略是碱刻蚀法,但碱刻蚀活化在实现表面活化、增加极性官能团的同时,也会导致基材整体耐热性能、力学性能下降。在上述策略的基础上,通过缓和的界面微活化、化学接枝策略被提出[18],如利用多巴胺[19]、硅烷偶联剂[20]等对活化材料二次活化。本文对聚酰亚胺材料界面活化及化学接枝研究进行了系统总结,对比了现有的界面处理策略优缺点,并对聚酰亚胺材料界面改性面临的挑战进行了总结,以期为进一步拓宽聚酰亚胺材料的应用提供参考。

1 聚酰亚胺材料界面活化

1.1 高能射线法

高能射线法是对高分子材料进行界面活化的常用方法,其原理是利用高能射线辐照使界面分子链受到激发并断裂,形成活泼的中间体、自由基、离子或激发态从而实现活化,常用的射线包括γ-射线、紫外射线等[21]。Das 等[22]通过紫外射线处理聚酰亚胺薄膜探索了紫外光对聚酰亚胺薄膜表面活性的影响。研究表明,随着紫外光辐照剂量的增加,聚酰亚胺薄膜的表面粗糙度和氧碳比增加。最后,对辐射形成的表面活性位点进行氟碳(HFD)接枝,表明活化材料表面可进一步形成接枝层。Komaki等[23]研究了γ-射线处理聚酰亚胺薄膜的机制,结果表明,γ-射线作用下薄膜表面分子链中的酰胺键和二苯醚基团发生断裂,空气中的氧与之反应进而增加了分子链中羧基、羟基等活性基团的数量。

1.2 等离子体法

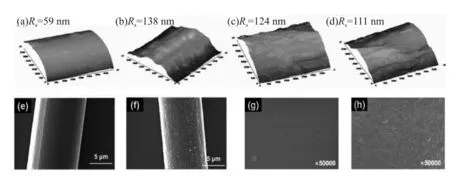

低温等离子体法的主要原理是等离子体与聚酰亚胺材料表面发生碰撞,通过传递能量致使其发生物理或化学变化以提高表面活性,具有处理时间短、效率高、能耗低、力学性能和热稳定性损伤小等优势[24,25]。Wen 等[26]采用氧低温等离子对聚酰亚胺纤维改性以提高纤维与环氧树脂的界面相容性。结果表明,使用功率为120 W 的低温等离子体处理效果最佳,该条件下,聚酰亚胺纤维可保持97%的拉伸强度,与环氧树脂之间的界面剪切强度提高了30.9%,纤维的微观粗糙度有所提高,如Fig.2(a~f)所示。

Fig.2 (a~d)AFM micrographs of the samples for oxygen plasma treatment process ((a): untreated; (b): 120 W;(c): 180 W; (d): 240 W)[26]; (e,f) SEM images of PI fibers treated by different power plasma ((e): untreated;(f): 120 W)[26]; (g,h) SEM images of PI fibers under different plasma treatment time ((g): untreated;(h): 6 min)[27]

杜晓冬等[27]在研究中设定了氧等离子体处理功率为100 W,处理时间分别为2 min,4 min 和6 min。结果表明,处理时间达6 min 时,聚酰亚胺纤维受到损伤,如Fig.2(g,h)。而当处理4 min 时,其表面孔隙较为致密均一、纤维表面呈亲水性,且与环氧树脂之间的界面剪切强度较未处理增加了54%。综上,经过等离子体处理的聚酰亚胺纤维能够有效增强纤维与基体树脂之间的界面性能,适合用于聚酰亚胺纤维复合材料的制备。

1.3 分子结构设计法

聚酰亚胺理化性质可通过其分子结构设计而发生显著改变,因而有人提出通过改变合成方法及合成单体,对其进行分子结构设计活化,以达到提高材料表面活性的目的[28]。Yang 等[29]制备了分子链中含大量氨基的超支化聚硅氧烷(HBPSi),并将其引入聚酰胺分子链,最终制得聚酰亚胺纤维,如Fig.3(a,b)所示。结果表明,HBPSi 纳米颗粒的加入提高了纤维的表面活性和表面粗糙度,当HBPSi 质量分数为20.0%时,PI/HBPSi 复合纤维-环氧树脂体系的界面剪切强度(IFSS)较PI-环氧树脂体系提高21.17%,如Fig.3(c)所示。

Fig.3 (a) Schematic illustration of the preparation process for PI/HBPSi composite fibers[29]; (b) schematic representation delineating the microstructure for PI/HBPSi composite fibers[29]; (c) IFSS of fiber/epoxy composites[29]

Li 等[30]调整反应单体种类合成了端氨基超支化聚酰亚胺薄膜(AM-HBPI),将大量的氨基活性基团在合成过程中引入聚酰亚胺薄膜表面,如Fig.4(a)。研究结果表明,该工艺制备的HBPI 薄膜表面接触角平均值为84.0°,呈现出亲水性。Liu 等[31]制备了分子链末端为酸酐的聚酰亚胺薄膜,如Fig.4(b)所示,并为了提高材料界面活性,将β-ACD 接枝在PI 片段上,从而引入活性基团至PI 分子链中。结果表明,随着β-ACD 含量的增加,薄膜的亲水性提高,如Fig.4(c)所示,这为薄膜活化后再次进行接枝提供了新思路。

Fig.4 (a) Synthesis process diagram of AM-HBPI[30]; (b) synthesis of PI/β-ACD[31]; (c) contact angles of neat PI and its composite films with different β-ACD mass fractioins (PI-1: neat PI; PI-2: 1%; PI-3: 3%; PI-4: 5%; PI-5: 7%)[31]

1.4 化学刻蚀法

1.4.1 碱刻蚀活化法:碱刻蚀活化法指通过碱性体系对聚酰亚胺进行处理使其表面活化,其原理为碱溶液通过亲核反应水解聚酰亚胺分子链上的酰亚胺环,生成亲水的羧酸阴离子等活性基团[32,33]。Tian 等[34]研究了刻蚀时间对聚酰亚胺纤维界面活性的影响,指出碱刻蚀聚酰亚胺纤维的表面粗糙度增大、亲水性及极性组分自由能值均有提高,如Fig.5(a)所示。Xie 等[35]使用乙二胺(EDA)处理聚酰亚胺纤维,如Fig.5(b)所示。结果表明,EDA 有效提高了纤维比表面积,如Fig.5(c~e)所示,EDA 处理1.5 h 后,聚酰亚胺纤维与芳纶纤维复合抄造的纸张,其抗张指数较改性前提高了40.6%,层间结合力提高了103.57%。综上,碱处理能使聚酰亚胺纤维的界面活性得到显著提升。

Fig.5 (a) Surface free energy values, including the dispersion and polar components of the PI fibers with different alkali treatment time[34]; (b) schematic illustration for the modification of PI fibers by EDA[35]; (c~e) SEM images of PI fibers treated for different time by EDA((c) :neat PI; (d): 1.5 h; (e): 2 h)[35]; (f): sketch etching of PI fiber surface[35]

但是碱刻蚀也存在刻蚀速率快,刻蚀深度及时间把控困难的问题[36]。因此使用碱/有机溶液混合物对聚酰亚胺纤维进行碱刻蚀处理成为新策略。Yi 等[37]使用NaOH 溶液与N,N-二甲基乙酰胺(DMAc)溶液的混合液作为刻蚀液,探究了碱/有机溶液体积比与刻蚀时间对纤维的影响。指出DMAc含量的增加可有效提高聚酰亚胺纤维的水解反应深度,在一定范围内,纤维表面刻蚀程度越深、粗糙度越高,越有利于其界面附着力,当碱刻蚀时间为1 h,VNaOH∶VDMAc=6∶1 时,较改性前其与酚醛树脂之间的界面剪切力提高了57.09%。

1.4.2 混酸刻蚀法:聚酰亚胺性质稳定,对酸具有较好的抵抗能力,但浓硫酸、发烟硝酸对芳香族聚酰亚胺有腐蚀性,基于此,有团队提出混酸活化的新方案[38]。其机理是酰亚胺基具有较强的供电子能力,混合强酸体系的强氧化性会使酰亚胺基水解、部分C—C 键断裂产生更多的极性官能团,如羧基、羟基等,从而提高界面黏附力[39]。Chen 等[40]采用硝酸/硫酸混合酸对干纺聚酰亚胺纤维进行处理。研究表明,混酸处理会腐蚀纤维表面,增加纤维的表面粗糙度,显著提高纤维的表面能,但是纤维的伸长率有所降低;当经过硝酸/硫酸体积比为1∶2 的溶液处理25 min 后,聚酰亚胺纤维与基体树脂的结合界面剪切力较改性前提高了97.74%。

2 聚酰亚胺材料的接枝改性

对聚酰亚胺材料进行界面活化处理能有效增加其界面活性,但会损伤材料本身的固有性能,且界面活化存在活化位点分布不均的问题。基于此,通过化学接枝的方式对其进行二次活化成为一种新的策略。

2.1 SiO2纳米颗粒

如Fig.6(a~d)所示,Xie 等[41]在纤维表面原位合成了SiO2纳米颗粒,接枝改性后的聚酰亚胺纤维表面粗糙度显著增加,如Fig.6(e~g)所示。以接枝改性后的聚酰亚胺纤维为原料与对芳纶纤维复配抄纸,纸张拉伸指数、撕裂指数和层间结合强度较未二次活化的聚酰亚胺纤维制备的复合材料分别提高了17.7%,17.2%和50%。

Fig.6 (a~d) Schematic illustration for the carboxylation of PI fibers and in situ synthesis of SiO2 nanoparticles on the surface of PI fibers[41]; (e~g) SEM images of PI fibers((e): neat PI; (f): carboxylated PI fiber;(g): carboxylated PI@SiO2 fibers for 7 h)[41]

2.2 多巴胺

多巴胺(DA)可通过氧化自聚合在化学惰性高的材料上形成聚多巴胺(PDA)纳米颗粒薄层,以进行界面活化。这种方法具有原料简单、反应条件温和、对材料本身的力学性能无影响等明显优点,此外聚多巴胺层还可以作为多功能平台进行二次反应,进一步增加材料的界面活性[42,43]。

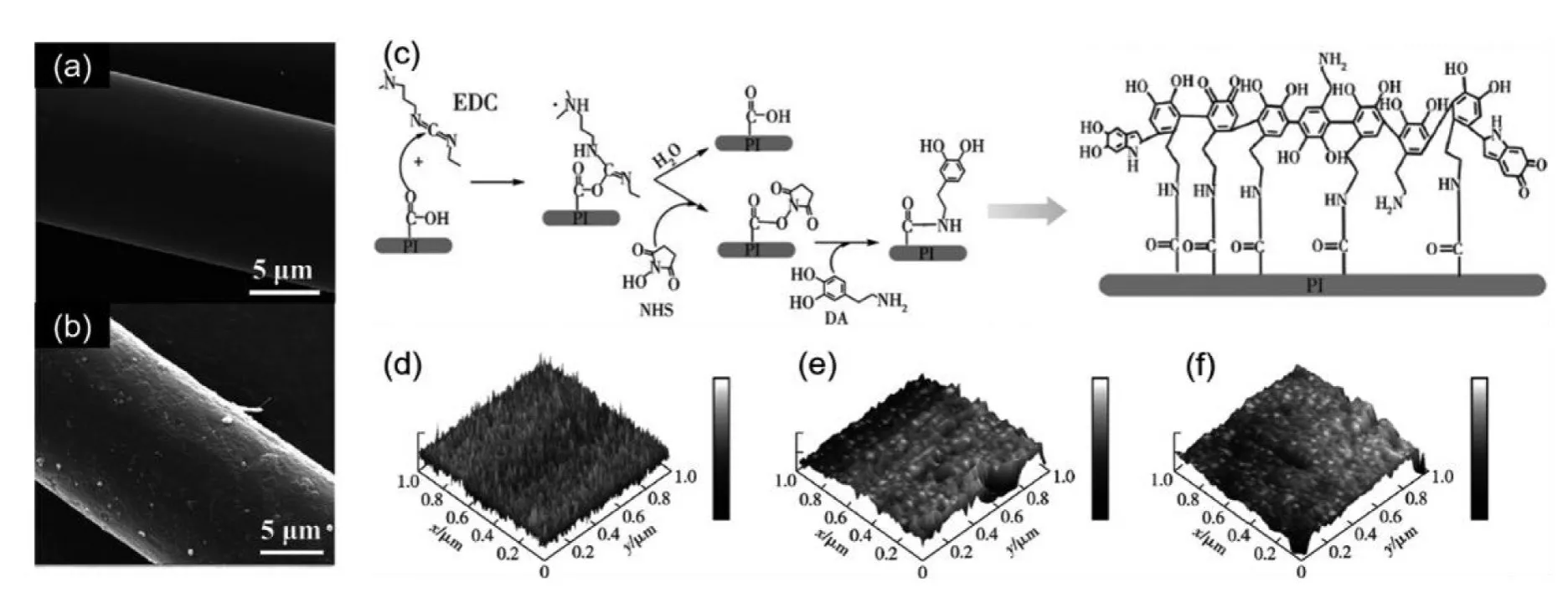

Xie 等[44]将聚酰亚胺纤维浸泡在碱性缓冲液中,而后使用多巴胺对其进行二次活化。结果表明,多巴胺的包覆有效增加了纤维表面粗糙度,如Fig.7(a,b)所示。此外,这种方法将羟基、氨基等活性基团引入了纤维表面,增强了聚酰亚胺纤维界面活性。然而,么贺祥等[45]认为,在碱性溶剂中纤维界面进行的多巴胺氧化诱导自聚合消耗了多巴胺分子链中大部分的酚羟基与伯氨基,致使其活性有所损耗,且反应过程难以控制。该团队在研究中使多巴胺在酸性条件下对碱刻蚀后的聚酰亚胺薄膜进行了界面接枝改性,如Fig.7(c)所示。结果表明,在酸性条件下使用多巴胺对聚酰亚胺进行界面接枝改性能够将酚羟基引入聚酰亚胺表面,使界面具有超亲水性及粗糙度,如Fig.7(d~f)所示。

Fig.7 (a,b) SEM images of PI fiber modified by dopamine under alkaline condition ((a): neat PI; (b): PI@PDA fiber)[44];(c) schematic diagram of the mechanism of dopamine grafting on the surface of carboxylated polyimide fiber[45];(d~f)AFM surface scans of PI((d): neat PI; (e): carboxylated PI; (f): grafting with dopamine for 24 h)[45]

2.3 纳米微晶纤维素

纳米微晶纤维素(CNCs)具有纳米尺寸、高强度、高模量、高比表面积、亲水性强等特点[46]。有研究人员提出使用CNCs 对碱刻蚀活化后的聚酰亚胺材料进行界面改性处理,利用CNCs 独特的三维网状交联结构来弥补碱处理对纤维性能的部分损伤[47]。Dang 等[48]在路易斯酸的催化和交联剂的联合作用下,使用CNCs 对碱刻蚀后的聚酰亚胺纤维进行二次界面改性。研究表明,CNCs 接枝改性后,纤维表面羟基含量增加,亲水性得到提高。此外,CNCs 在聚酰亚胺纤维表面的大量聚集导致其表面形成了不均匀的CNCs 结构,有效增加了聚酰亚胺纤维的表面粗糙度,填补了部分碱刻蚀产生沟痕。

2.4 硅烷偶联剂

使用硅烷偶联剂(SCA)对已进行碱刻蚀的聚酰亚胺材料进行二次改性,主要利用了SCA 的双官能团“桥接”作用,使涂层与基体之间形成良好的界面结合[49]。Man 等[50]使用γ-氨基丙基三乙氧基硅烷(KH-550)对碱刻蚀处理后的聚酰亚胺纤维进行二次活化,而后在材料表面涂覆无机颗粒制备复合材料。结果表明,单独进行碱处理或是KH-550 处理的纤维,其表面涂层均有缺陷,而纤维经碱刻蚀和KH-550 先后处理,表面能形成直径为2~5 nm 的光滑均匀涂层。由此可见,使用KH-550 能够更好地修饰并活化碱刻蚀处理后的聚酰亚胺界面,以使其与其他材料复合时结合点分布更加均匀。Zhou 等[51]使用KH-550 对碱刻蚀处理后的主链含嘧啶的聚酰亚胺纤维进行了界面改性,最后使改性纤维与环氧树脂(EP)复合。结果表明,当KH-550 质量分数为6%时,纤维界面的氧原子含量较KH-550 处理前提高了70.87%;当KH-550 质量分数为4%时,复合材料的IFSS 和ILSS 达到最大值,分别较KH-550 改性前增加了17.3%和22.3%。

3 总结与展望

聚酰亚胺(PI)材料具有高强、高模、轻质、耐高温、绝缘等优异性能,在航空航天、轨道交通、空气过滤等方面有广阔的应用。然而,聚酰亚胺材料界面惰性强,在与其他高分子材料复合时存在分散差、结合弱的问题。对此,常用的解决策略是对聚酰亚胺碱刻蚀预处理,此外还有高能射线处理、等离子体处理、分子结构设计等。考虑到这些方法对聚酰亚胺的固有性能有负面影响,可在碱刻蚀的基础上利用物理吸附、化学键合的方式将多巴胺、纳米微晶纤维素、硅烷偶联剂等含有大量活性基团的物质接枝在材料表面,通过二次活化来提高聚酰亚胺材料界面的活性成为一种新的策略。

综上所述,已有系列针对聚酰亚胺分散、界面增强的研究工作展开,但经济环保、效果理想的方案仍在探索当中,相信不久会有不损伤聚酰亚胺材料固有性能而能使其拥有高分散性、良好界面结合能力的方案出现,将聚酰亚胺材料的应用推上新的高潮。