喇嘛甸地下储气库井找窜漏测井技术综合应用

2022-08-11石勇超于庆龙杨振东朱立江

石勇超,张 斌,于庆龙,杨振东,朱立江

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163153)

0 引 言

天然气地下储气库的作用是保障国家能源战略储备安全,满足调峰和平稳供气的需求[1]。大庆油田利用喇嘛甸油田北块的层状砂岩上部气顶作为储气层位,设计建造了储气库,夏注冬采。该储气库与周围和下部正在开发中的油区是一个整体,有统一的油气界面和水动力系统。依据开发方案,在油区、气区及气区外沿部署了一系列监测井,通过生产测试资料确定气顶、油气界面以及油水界面位置,为开发调整提供依据[2]。储气库范围内有注采气井14口,全部为直井,井距800 m左右。储气层位于萨一组和萨零组,射开厚度20.6 m。此外,这一范围内还有大量开发气层下方油层的老油水井,其中很多老井固井水泥返高未达到井口。

2020年6月,储气库区内几口油水井附近地面分别出现返水和泥浆、吐气等现象,其中A井最严重。地面漏气油水井附近方圆1 km2内分布着11口储气库井,其中气井7口、监测井3口、报废井1口。为及时实施工程抢险措施(修井作业),迅速找到井下漏气来源井及井下漏气位置成为解决问题的关键。

以A井为圆心、630 m为半径的范围内只有3口注采气井,其中B井距离A井仅有172 m,其他2口注采气井分别距离A井492 m和541 m。3口气井中B井产气量最大,于1975年投产。2016年4月,多臂井径测井显示B井302~304 m井段套管有轻微变形及腐蚀,内半径为62.1 mm的生产套管测得最大和最小内半径为64 mm和61 mm,当时未采取修井措施。2020年上半年B井强行注气1个月。从与地面渗漏井距离、注采气量大小和套管安全性能等方面分析,B井为漏气来源井的可能性最大。

为准确判断B井是否存在井身完整性问题,根据测井目的及井下状况,制定了相应的测井方案。首先进行噪声频谱测井,通过噪声幅度及频率测量,来判断流体流动的位置以及流体类型[3-4]。然后,进行多臂井径和电磁测厚测井。多臂井径测井主要对井下套管、油管的磨损变形进行定量分析。电磁测厚测井能对管壁厚度和腐蚀进行定量描述[5]。而后,进行扇区水泥胶结测井,进行固井质量资料时延对比,并评价I、II界面的水泥胶结质量[6]。通过3种测井技术组合应用综合分析,快速寻找问题根源,采取相应措施治理,解决存在问题。

1 注气井完整性组合测井技术

单一技术能从某个侧面了解井筒状况。根据测试需求,对一些井况复杂、疑难的井应用多项组合技术,其优势明显,能提供精准测试资料,能更好地综合评价井筒完整性,所反映的井下信息更加丰富精细[7]。

1.1 噪声频谱(NST)测井原理

噪声频谱测井仪采用高灵敏度的压电陶瓷换能器,结合现代数字信号处理和数据压缩技术,实时检测并上传井内和地层噪声,通过频谱界面和mp3音频信号使得井内噪声在地面高保真还原。利用井筒或地层中流体流动所产生的自然声场,通过现代传感检测技术,获取自然声场信息。主要用于对产出、注入层段定位和产量、注量评估,还用于检测管外窜槽、倒灌、套管漏失和封隔器封堵效果等。

它的测井原理是,井内流体通过阻流位置时将产生压力降,流体的动能在阻流部位转换成热能和声能,因此,在阻流位置附近可探测到声音。这种声音称为井内噪声,噪声强度的大小随着流体流速变化而变化。通常,流体速度变化可以发生在流体产出口、泄漏口、注水位置、窜槽或套管缩径处等。一般情况下,井筒内产生湍流噪声,表明该位置流速发生了变化,流体动能损耗增加,产生的噪声幅度也随之变化。不同位置发生速度变化幅度曲线,有不同峰值噪声[8]。通过对井内这种非人工激发的、由流体流动而产生的自然声场的测量,研究其频率和幅度特征,同时结合井筒管柱、射孔位置等相关信息,就可以确定地质参数和井筒的工程状况。

噪声频谱测井仪一般采取连续测量加定点测量,连续测量是为了大致找到异常井段和异常点,定点测量用于对异常井段和射孔层的测量。

1.2 多臂井径和电磁测厚(MIT+MTT)测井原理

多臂井径成像测井(Multi-Finger Imaging Tool,MIT)和电磁测厚(Magnetic Thickness Tool,MTT)测井是一套成熟的套损检查技术。

MIT测井仪是一种机械式的多臂井径成像测井仪器,主要用于检测油管或套管内表面状况变化。该仪器是一种接触式测量仪器,即通过仪器的40个测量臂与套管内臂接触。通过井径仪内部的机械设计,把测量臂的径向位移变为推杆的垂直位移,差动位移传感器将推杆的垂直位移变化转换成电信号[9],地面仪器接收信号并最终转为井径测量臂的径向位移,从而判断套管内壁的变化。

MTT测井仪主要用于测量油套管金属壁厚,它由1个激发线圈和12个接收线圈组成[10]。信号从发射线圈到接收传感器线圈所用的时间、幅度取决于套管的厚度。该仪器测量部分是由多个在同一平面的整列位移探头组成,每个探头紧贴油套管内壁测量微小的直径变化。用户可以根据实际井况实时显示当前被测套管内壁实际状况,通过40个独立的探测臂测得按井周均匀分布的40条曲线,描绘出套管的三维立体图,初步判断套管内径的变化情况[11]。解释软件可显示被测套管的3D图像,同时计算统计出被测套管的工程数据。

1.3 扇区水泥胶结(SBT)测井原理

固放磁测井系统中的扇区水泥胶结测井仪是由电路、发射探头、2 ft发射探头、2 ft接收探头、3 ft接收探头、5 ft接收探头所组成 (1 ft = 30.48 cm)。

扇区水泥胶结测井仪由单发双收的3 ft、5 ft的声波变密度测井仪(CBL/VDL)和8发8收的源距为2 ft的传感器组成。8发8收2 ft传感器主频100 kHz,周向上记录8组套管波,分别解释8个45°分区固井I界面胶结质量,进一步判断是否存在水泥的局部缺失,描述套管外水泥分布均匀性。扇区水泥胶结测井可以识别大于等于45°的水泥环局部缺失,使得固井质量评价结果更加精细、准确[12]。

SBT测井克服声幅测井和声波变密度测井不能识别套管周边分布及胶结的缺点,对评价套管间封堵效果起着非常重要的作用[13]。它可判断目的层段是否存在上、下层之间相互窜槽,检测水泥局部缺失等情况。

2 测井资料综合分析运用

2.1 NST测井资料分析

根据测井目的及井内状况,首先进行NST测井,检查井口至井底890 m井段的油管和套管技术状况,重点检查油层套管的漏失情况。通过测井明确井下管柱气体漏失点,确定气窜通道,判断技术套管、表层套管带压气体的来源。

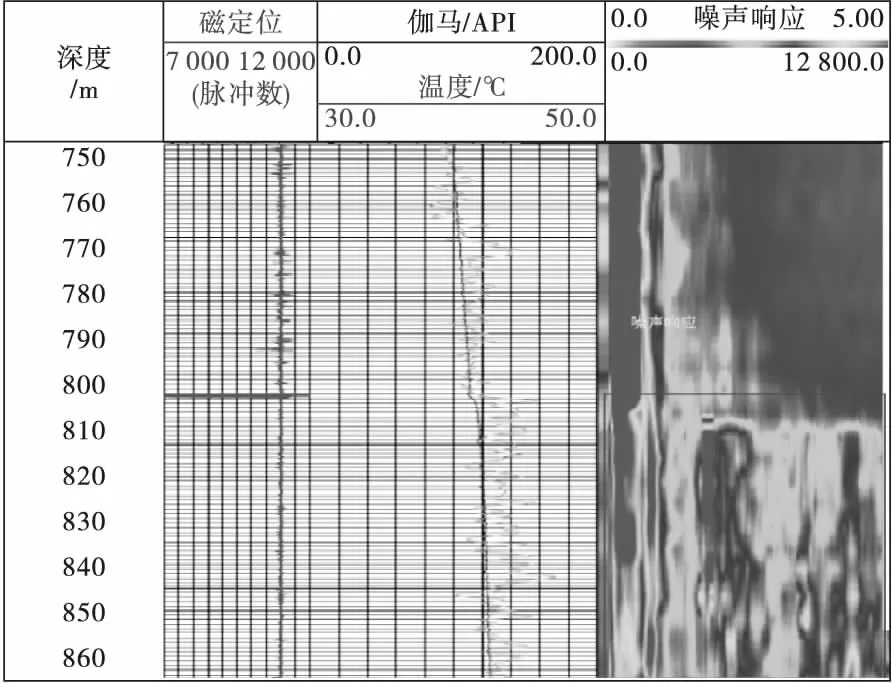

用NST测井仪先进行静态井温连续测井,测量井段为井口至875 m。根据连续曲线频谱响应找到噪声显示异常井段,之后对射孔井段及怀疑漏失井段280 m处上、下10 m进行加密点测,点测前仪器和电缆完全静止,测量时间约为30~60 s,测点间距为2 m左右,测井成果如图1所示。

图1 280~284 m NST成果图

处理解释时,一般井内噪声频谱划分为:2 kHz以内的噪声信号为通道产生的噪声(一般为管内大空间流动产生);2~6 kHz内的噪声信号为缝隙噪声(管外地层裂缝、窜槽等产生);6 kHz以上的噪声信号为地层内噪声(储层流动产生)。通过该井点测噪声频谱分析,在807.8~873.2 m 射孔井段1.5 kHz以上噪声响应明显,说明有气体从射孔层产出,745~805 m井段显示1.5 kHz以内的噪声信号明显,说明流体是沿管内向上流动,没有管外上窜,测井曲线如图2所示。

图2 807.8~873.2 m射孔井段NST测井成果图

在疑似漏失井段280~284 m附近,噪声信号在0~12.7 kHz内皆有响应,噪声幅度明显大于相邻测量井段,且井温曲线存在明显拐点,说明该位置存在气体漏失现象。资料反映,井温在290 m处存在明显拐点, 286~306 m井段内噪声都有响应。根据射孔层段的噪声响应及井口吐气现象,可以判断漏失气体来源于射孔层,在漏点位置280~284 m附近外窜至地层。

2.2 MIT+MTT测井资料分析

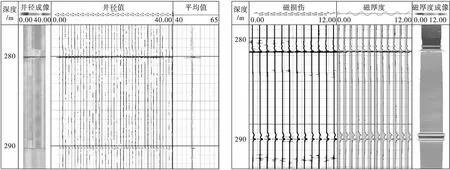

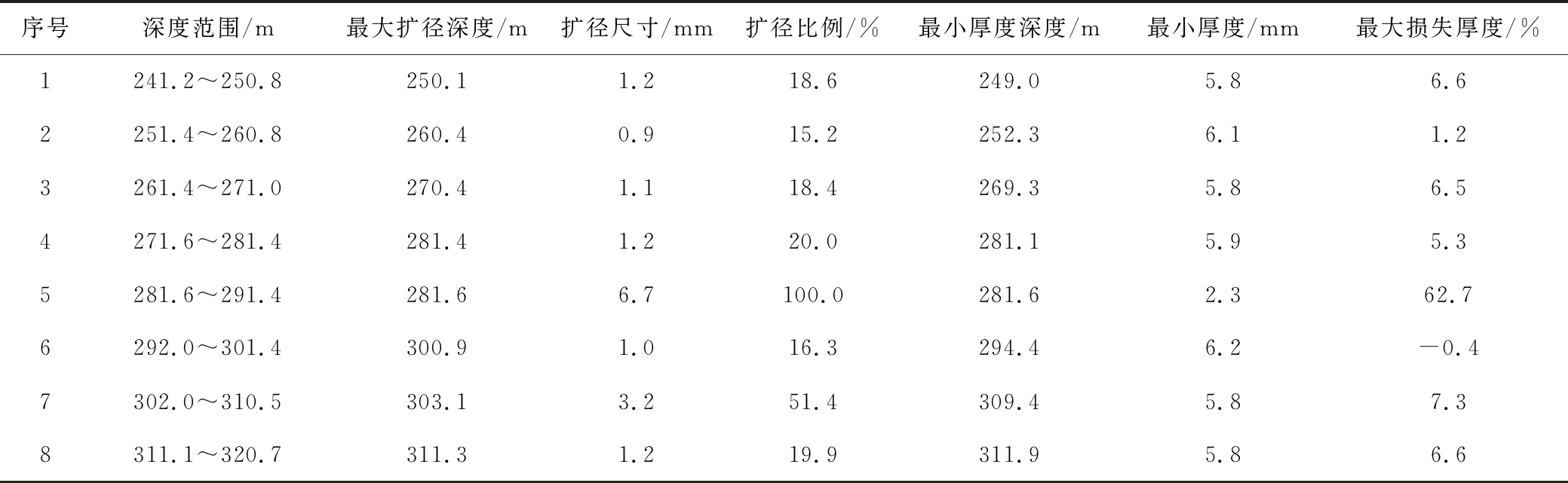

为进一步确认漏失位置和原因,应用MIT和MTT组合测井技术进行测井,来精细分析200~400 m套管腐蚀、变形情况。

图3为井深280 m处MIT+MTT测井曲线,分析可知,在281.8 m套管接箍处,井径变化明显,最大扩径深度在281.6 m,最大最小井径值分别为140、114 mm,MIT解释成果显示扩径率为100%,见表1。图4为井深302 m处MIT+MTT测井成果图,MIT测井曲线显示303~305 m井段井径有变化,最大扩径深度在303 m,最大最小井径值分别为134、121 mm,MIT解释成果表显示扩径率为51.4%,见表1。

图3 井深280 m 处MIT+MTT测井成果图

MTT仪器能够获取12个方向管柱厚度信息。根据MTT测井曲线分析,281.8 m接箍处的相位曲线都有明显变化,MTT解释成果表显示最小厚度位置在281.6 m,最小厚度为2.31 mm,厚度损失率为62.7%,推断该处套管可能断脱(约0.2 m);300~310 m井段相位曲线有变化,MTT解释成果表显示最小厚度位置在309.4 m,最小厚度为5.75 mm,厚度损失率为7.31%,判断该处套管变形,且存在严重腐蚀。MIT+MTT测井曲线在漏点、变形和腐蚀井段响应一致。由于300~310 m井段无流体窜漏,故NST测井未对此井段进行分析,而MIT+MTT综合测井结果可以对套损井段进行更精确和相对定量的分析,同时对NST测井结果进行了补充和验证。

根据MIT测井资料分析,怀疑280 m附近套管接箍断脱,在302 m处套管有套损变形。

表1 MIT+MTT测井解释成果表

图4 井深302 m 处MIT+MTT测井成果图

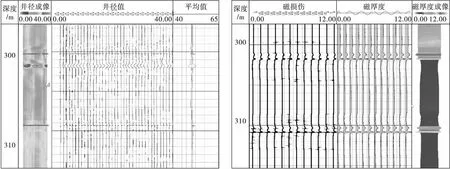

2.3 SBT测井资料分析

SBT测井成果图如图5所示。

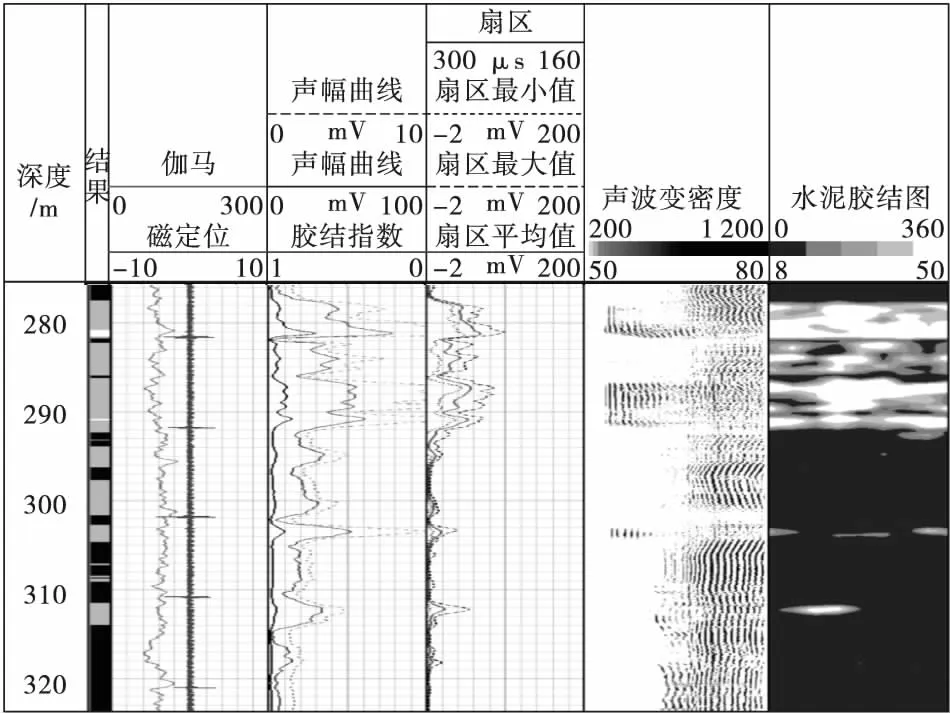

图5 SBT测井成果图

SBT测井成果显示,278~292 m固井质量中等,206 m以上固井质量差。与2016年结果对比发现,固井质量有变差趋势,说明泄漏气体来源于射孔层段。

2.4 测井资料综合分析运用

对以上3个测井项目测井资料的综合解释分析,得出以下结果:

1)套管在302~304 m处有变形,最大半径67 mm,最小半径值60.5 mm,该位置变形加剧。

2)300~310 m处套管严重腐蚀。

3)套管在280 m接箍处断脱(约0.2 m)。

根据测井结果综合分析,确定B井套管在280~302 m处有漏点,导致天然气通过漏点进入浅气层,沿附近油水井套外窜至地面;B井在302~304 m处严重变形,300~310 m处套管严重腐蚀。根据上述分析,对B井进行作业循环压井、注入凝结液封堵漏点。作业后相邻A井及其余几口油水井井口地面管外渗漏现象逐步减弱至恢复正常,验证了对该井预判完全正确。通过测井组合技术查清了原因,解决了问题。

3 结论及建议

1)通过NST+MIT+MTT+SBT组合测井技术运用,查明了储气库注气井井身结构完整性问题的原因,解决了相邻油水井井口地面冒气的问题。

2)通过这几种测井技术,优势互补,相互印证,能全面、真实反映出井下管柱窜槽、腐蚀套损等情况,更好地综合评价井筒,反映井下信息,指导采取相应作业措施。

3)应对储气库注气井定期进行监测普查,及时发现、处理问题。