中钛型粒化高炉渣微粉活性激发试验研究

2022-08-11蒋屹欧阳寿林

蒋屹,欧阳寿林

(成渝钒钛科技有限公司,四川内江 642469)

含钛高炉渣因渣中含TiO2,致使其活性降低,应用领域受到限制。行业标准JC 418-91 中明确规定,TiO2>10%的粒化高炉渣只能作为水泥生产中的非活性混合材[1]。

为了充分有效、高附加值利用中钛型高炉粒化渣[2],成渝钒钛科技有限公司联合西南科技大学,对TiO2含量16%~18%的自产粒化高炉渣进行改性研究。拟通过活化剂改性的方法,激发粒化高炉渣的活性,为低成本制备含钛矿渣微粉奠定基础。

1 粒化高炉渣基本性能

1.1 原料成分

成渝钒钛科技有限公司所使用的钒钛磁铁矿来源攀西地区,以钒、钛、铁元素为主,与锰、铝、铬、钙等多元素共生,经高炉冶炼后形成的高炉渣再经水淬工艺制备成粒状高炉水淬渣。通过XRF 分析,样品渣中TiO2含量分别为18.5%和19.76%。与低钙二级粉煤灰比较,其成分存在一定相似性。化学成分XRF 分析见表1。

表1 粒化高炉渣化学成分%

由于粒化高炉渣的活性取决于它的组成成分和成粒质量,质量系数K=(CaO+Al2O3+MgO)/(SiO2+MnO+TiO2)必须大于1.2,且系数越大活性越高[3]。根据表1 分析可知,粒化高炉渣原样质量系数分别为1.17和1.13,属低活性矿渣。

1.2 基本性能

中钛型粒化高炉渣原样经过ø500 试验球磨机分别粉磨30 min、60 min、90 min、120 min 后,测试的细度和活性指数见表2。结果表明:原渣易磨性较差,粉磨120 min 时,比表面积仅486 m2/kg,28 d 活性指数仅50.9%。

表2 中钛型粒化高炉渣原样粉磨特性及活性指数

结合含钛矿渣XRD(图1)和SEM(图2)分析,试验用含钛粒化高炉渣的主要结晶相为钙钛矿和尖晶石结构,基质为其他化学组分急冷形成的玻璃相。宏观形貌看,含钛矿渣表面结构虽看似疏松,呈四角星状、雪花状,但相互交织、形成均匀致密的网状结构,因此原渣虽表面硬度较低,但粉磨能耗很高。

图1 含钛矿渣物相分析(XRD)

图2 含钛矿渣形貌分析(SEM)

2 中钛型高炉渣活性提升方案

2.1 基于自制A 改性激发惰性中钛型高炉渣玻璃体的活化剂设计

自制A:是以如高岭土、粉煤灰等低钙铝硅质材料和碱性物质为主要原料,采用适当工艺,在低于150 ℃条件下养护,通过溶解—单体重构—聚缩反应得到的,以无机SiO4、AlO4四面体为主要组成,结构上具有三维架状结构的铝硅质胶凝材料。

2.2 基于自制A 改性激发的惰性中钛型高炉渣化剂设计

根据自制A 的形成机理和组成结构特征,以3 个关键摩尔比:

为主要参数,结合表1 中原料的化学组成进行自制A配合比的设计,得到的含钛矿渣活化剂配比见表3。

表3 含钛矿渣活化剂配比

2.3 基于自制A 的普通矿渣补偿含钛矿渣微粉制备方案

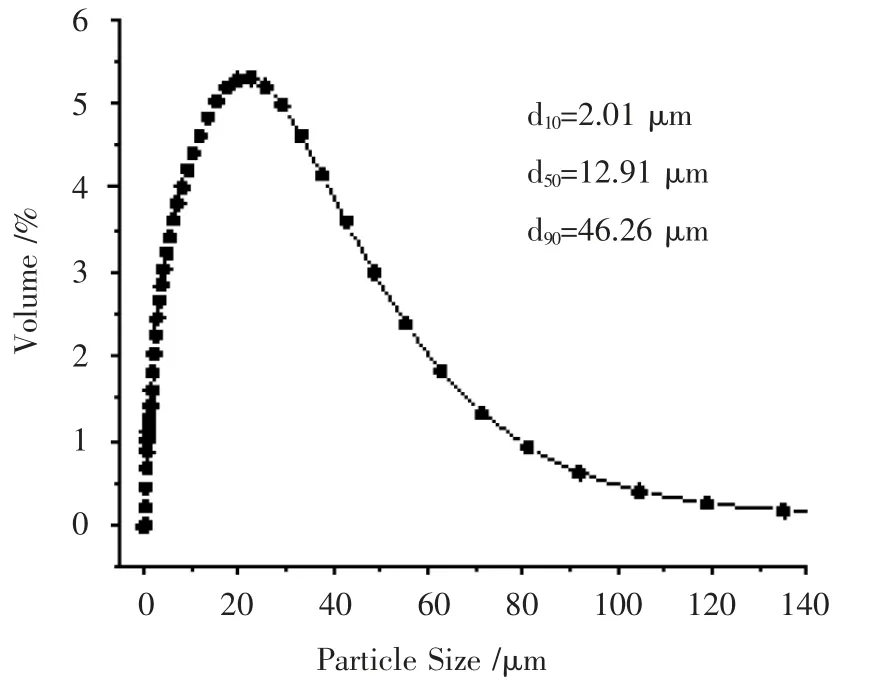

以5%掺量的自配A 活化剂,通过系列试验获得的S75 级钛矿渣微粉配比与性能见表4,粒度分析见图4,其制备工艺流程见图3。

图4 S75 级含钛矿渣微粉的粒度分析

表4 S75 级含钛矿渣微粉配比与性能

图3 含钛矿渣微粉制备工艺路线

3 试验结果分析

3.1 粒度分析

上述S75 级中钛型高炉渣微粉经ø500 试验球磨机粉磨至比表面积450 m2/kg 所需时间为60 min,较原样达到相同细度所需要的粉磨时间90 min(表2),节省时间1/3。这表明在混合粉磨过程中,自制A 活化剂、普通矿渣的掺入,有助于中钛型高炉渣易磨性的改善,显著缩短了粉磨时间,有助于降低生产制造成本。激光粒度分析结果表明,所制备的S75 级矿渣微粉具有良好的粒度分布特征,d50为12.91 um。

3.2 ESEM 微观形貌分析

利用带有EDXA 的环境扫描电镜(ESEM)对与自制A 反应的矿渣微粉颗粒形貌及化学组成进行原位追踪,结果表明(图5、图6):设计合成的自制A 胶凝材料形成了大量的海绵状Si、Al 质胶体,积淀在中钛型高炉水淬渣微小颗粒的玻璃体表层,并向外扩充,空隙逐渐被填满,结构非常致密,实现了含钛矿渣的包覆改性,并与普通矿渣协同作用,达到含钛矿渣微粉7 d活性指数58.8%,28 d 活性指数76.7%。

图5 自制A 的ESEM 原位形成图

图6 活化剂与钛矿渣玻璃体的结合界面

4 结论

4.1 基于自制A 的改性激发原理,设计制备了惰性中钛型高炉渣玻璃体活化剂,对中钛型高炉渣活性激发具有显著效果。

4.2 在中钛型高炉水淬渣用量不低于750 kg/t 的前提下,辅以200 kg/t 普通矿渣联合补偿后,掺入5%自制A 活化剂,所制备的矿渣微粉满足《GB/T 18046—2017用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》标准中S75 级产品的要求。