大型铁路桥梁的道岔连续梁支架预压施工技术

2022-08-11张艳

张 艳

(中铁十八局集团第四工程有限公司,天津 300000)

在大型铁路桥梁工程项目施工中,道岔连续梁支架是各道工序有效开展的关键,支架搭设完成之后,为验证支架的稳定性、安全性、强度和承载力等是否达到设计要求,需要进行预压施工。道岔连续梁支架预压和普通支架预压相比,技术更加复杂,对施工人员的技术水平以及预压施工技术方案的有效落实都有很大影响。任何一个细节控制不当,都会影响最终的预压效果,甚至会威胁到工序模板搭设、钢筋绑扎、混凝土施工的安全性,需要结合施工中存在的重点、难点,采取有针对性的施工技术,以提升预压效果。故此,以下开展对大型铁路桥梁的道岔连续梁支架预压施工技术的分析研究。

1 工程概述

石济客运专线项目一分部承建的是5#~11#桥墩间的混凝土道岔连续梁。本梁为6跨连续梁,第1跨长32.6 m,中间4跨分别长32.7 m,最后1跨长32.6 m,预应力混凝土道岔连续箱梁,梁全长196 m。梁体为等高度、变宽的斜腹板箱梁结构。箱体为单箱单室,梁高2.6 m,高跨比1∶12.6,箱梁顶板12.2~13.2 m,底板宽6.3 m,顶板厚40 cm,底板厚度37 cm,腹板厚度由50 cm变化至75,90 cm。箱梁两侧腹板与顶板相交处均采用圆弧倒角过渡。梁体在端部和墩顶处共设置了7道横隔板,端部横隔板厚度为1.5 m,墩顶横隔板厚度为1.8 m,并在横隔板上均设过人孔洞。本次预压以5#~6#支架及7#~8#支架为代表进行试验。支架采用贝雷梁支架施工,下部结构为钢管立柱及H型钢横梁支撑,横梁上采用单层27排贝雷梁桁架。

2 支架预压施工

2.1 施工准备

和常规支架预压相比,大型铁路桥梁的道岔连续梁支架预压施工对各项施工技术的落实和应用有严格要求,因此需切实做好预压前的各项准备工作,并组织施工人员学习道岔连续梁支架预压施工的相关规范和验收标准,以便对道岔连续梁支架预压施工方案和相关技术有充足的掌握,同时做好机械及材料准备(表1),保证施工质量和安全。

表1 预压钢筋统计表

2.2 支架预压流程

支架预压流程多,质量控制难度大,道岔连续梁支架预压施工流程图如图1所示。从图1可以看出:本工程道岔连续梁支架预压施工工序比较多,而且每道工序都有良好的衔接,如何有效把控每道工序的质量,实现有效“无缝对接”,是本次支架预压施工的重点和难点。

图1 道岔连续梁支架预压施工流程图

2.3 支架预压加载

案例工程混凝土自质量26 kN/m3,加上人员、钢模板、木模板、施工机具,其余荷载不计。布载区域5#~6#及7#~8#之间跨中两排立柱之间区域,长度为28 m。加载前测量班对布置点吊尺进行测量、检查,取得初始数据后进行加载,主要荷载如表2所示。本工程道岔连续梁支架预压范围选择5#~6#墩、7#~8#墩之间,在此孔梁中间两排立柱之间28 m,横向12 m作为预压范围。利用现有盘条、直条钢筋作为预压试件,布载施工分3个等级,进行逐级加载。

表2 主要荷载情况表 单位:t

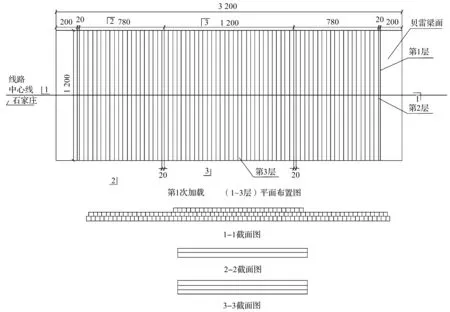

2.3.1 一级加载

一级加载重范围为0%~60%,加载重至512 t。第1层布设12 m长的螺纹钢,每隔40 cm布设一捆,在吊放钢筋之前,为保证每捆钢筋吊放位置的准确性,提升预压的运行效果,要提前用墨线做好分格。可在跨中28 m的位置吊放钢筋,共计吊放70捆,再从跨中向两端开始逐步均匀吊放,不平衡的横捆数量不能超过3捆。第2层布设12 m长的螺纹钢,也是每隔40 cm布设一捆,吊放到第1层钢筋空隙中线之上,共计吊放69 捆,从跨中向两端均匀吊放,不平衡的捆数不超过3捆。第3层在中间开始,每隔40 cm吊放一捆,再吊装其余的30捆12 m钢筋,需要提前确定好吊放位置边线,从跨中开始逐步向两端均匀吊放[3]。但需要保证支架两端位置能够空出第2级加载位置,不平衡横捆数也不能超过3捆。一级荷载(60%加载重)断面如图2所示。3层全部吊装预压完成后,不能立即卸荷,而是需要持续观察变形情况,控制持荷的时间不小于1 h,计算出沉降量,测量完成后,持荷2 h后,才能进行二级加载。

图2 第一级荷载(60%)断面图(单位:cm)

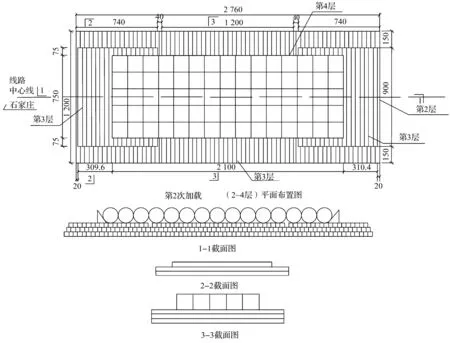

2.3.2 二级加载

二级加载重范围为60%~100%,增加的加载重达341.4 t。在梁两端7.8 m的范围内铺设9 m长的螺纹钢,每隔40 cm布设一捆,放置在第2层钢筋的空隙中线之上,每端放置18捆。梁体中间7.5 m处吊放5捆盘条,盘条每隔1.4 m布设一排,共计布设15 排[4]。详细标记出跨中、纵向中线位置,要尽量从跨中逐步向两端进行均匀吊放,跨中不平衡横捆数不超过6捆,同时在梁部采用垫木、钢管等边缘盘条进行有效的固定和限位,以免发生滑落,引发安全问题,共计布设75捆。具体的钢筋堆载形式如图3所示。二级预压完成后,不能立即卸荷,而是需要持续观察变形情况,控制持荷的时间不小于1 h,计算出沉降量。测量完成,持荷2 h后,才能进行3级加载[5]。

图3 第2级荷载(100%)断面(单位:cm)

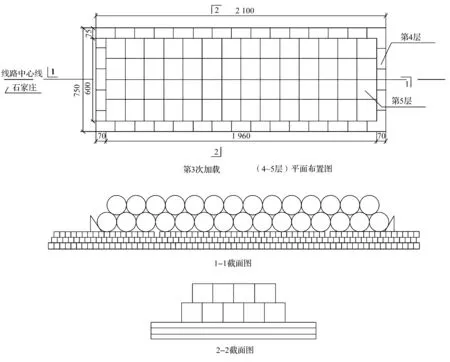

2.3.3 三级加载

第3级从二级加载到120%的加载重,增加加载重170.6 t。在进行第3级加载时,梁体中间6.0 m的位置吊放4 捆盘条,每隔1.4 m布设一排,共计14 排。明确标记出跨中、纵向中线位置,从跨中向连段进行均匀吊放,不平衡横捆数不能超过4捆,共计布设56 捆,具体的钢筋堆载形式如图4所示。梁体中间6.0 m(中线两侧范围)吊放4捆盘条,盘条每隔1.4 m一排放置,共14 排。标记出跨中、纵向中线位置,从跨中向两端均匀吊放,不平衡横捆数不超过4 捆,共56 捆。三级预压完成后,不能立即卸荷,而是需要持续观察变形情况,控制持荷的时间不小于6 h,计算出沉降量。测量完成后,再按照和加载顺序相反的方向进行逐层卸载,在上一层未卸载完成之前,不能进行下一层卸载。

图4 第3级荷载(120%)断面(单位:cm)

2.4 监测点布设

案例工程在进行道岔连续梁支架预压施工中,由于规模比较大,分级加载,每级加载都需要进行准确监测,才能获得道岔连续梁支架预压效果。如何有效布设每个测点,并对监测结果进行全面分析,也是道岔连续梁支架预压施工的重点和难点之一[6]。本工程在道岔连续梁支架预压试验中,测点主要布设在支撑钢管桩的边缘(纵向)及中点处,具体的监测点布设情况如图5所示。

图5 道岔连续梁支架预压监测点布置图(单位:m)

在本工程道岔连续梁支架预压施工中共布设了5个监测点,在两侧翼缘板上及两腹梁之上各布设一个监测点,另一个监测点布设在梁中心线底板之上。在7#~8#桥墩之间的贝雷梁处设置 35个监测点。监测点采用3m长钢筋焊接在贝雷梁顶部。7#~8#墩中间的临时支柱监测点设置在支撑钢管上,每个承台支柱处设置4个点,设置位置同上,共2排8个点。5#~6#支架监测点设置与7#~8#支架的监测点布设一致。

3 道岔连续梁支架预压施工质量控制

在本次预压施工中,为保证施工质量,需从以下几个方面强化施工效果:1) 在从0% ~120%加载质量3个阶段的过程中,每个阶段加载的钢筋需对称布置,且每级加载完成后,需持荷1 h进行变形观测。全部加载完成后,每间隔6 h对连续梁支架沉降量进行1次监测,当连续2次监测的沉降量平均值小于2 mm后,才能终止沉降观测,进行下一级加载。2) 在进行箱梁加载时,要详细记录加载时间、位置及吨位,并对称加载,测量人员进行现场观测跟踪。未经观测不能进行下一级荷载。每完成一级加载应暂停一段时间,每2 h观测1次,并检查支架,发现异常应立即停止加载,及时分析,采取相应补救措施。3) 每加载一级都要测试所有标记点的数据。如发现局部变形过大时停止加载,对体系进行补强后方可继续加载。卸载时每级卸载均待观察完成,做好记录后再卸至下一级荷载,测量记录支架的弹性恢复情况。4) 根据预压试验结果,明确支架的弹性变形和非弹性变形情况,结合梁部设计标高及拱度,调整支架标高。

4 结 语

综上所述,结合工程实例,分析了大型铁路桥梁的道岔连续梁支架预压施工技术,结果表明,道岔连续梁支架预压施工是大型铁路桥梁施工的重点和难点,也是比较重要的工序,对后期施工质量、安全、进度的影响比较大。为保证施工质量,需要针对技术要求高,工艺复杂、流程多,质量控制难度大,监测点布设和测量结果分析难度大等问题,采取科学有效的方法,才能更好地保证支架的稳定性,为后期其他工序的顺利施工营造良好的条件,值得类似工程在施工中高度重视。