废铅蓄电池中铅膏的熔炼工艺对比分析

2022-08-11时浩哲

时浩哲,赵 荣

(1.中国启源工程设计研究院有限公司,陕西西安 710018;2.陕西鑫泽明宇项目管理有限公司,陕西西安 710018)

铅既是经济生产和国防工业的重要原材料,也在居民日常生活中占据重要地位。铅的主要使用领域为生产铅蓄电池,消耗了中国每年约80%的铅产能,铅蓄电池具有化学性能稳定、运行成熟可靠、耐热耐寒和价格适中等特点。铅蓄电池在交通、通讯、备用电源、储能、军事和航空等领域应用广泛,据统计2020年我国铅蓄电池产量约为22 736万kVAh。

根据资料显示,全球铅矿总储量估计为1.1亿~1.15亿t,其中含铅约为6 500万t。每年全球铅矿开采的铅为250万~270万t,在铅矿的开采量无较大幅度增加,同时贫铅矿越来越多的情况下,全球铅矿维持现有生产规模预计仅可开采25~30a。因此,世界发达国家对含铅废料的回收利用极为重视,再生铅产能的年增长率已超过了原生铅产能。

废铅蓄电池回收利用是实现铅资源循环利用的重要途径,欧美和日本等发达国家的铅主要来自于再生利用。美国铅回收率为90%,欧洲各国铅回收率超过60%,日本铅回收率为85%,中国铅回收率为40%左右。中国自2012年以来铅消耗量逐步增长,但原生铅的产量呈下降状态,通过回收利用废铅蓄电池产再生铅弥补了近年我国铅消耗量的需求缺口。

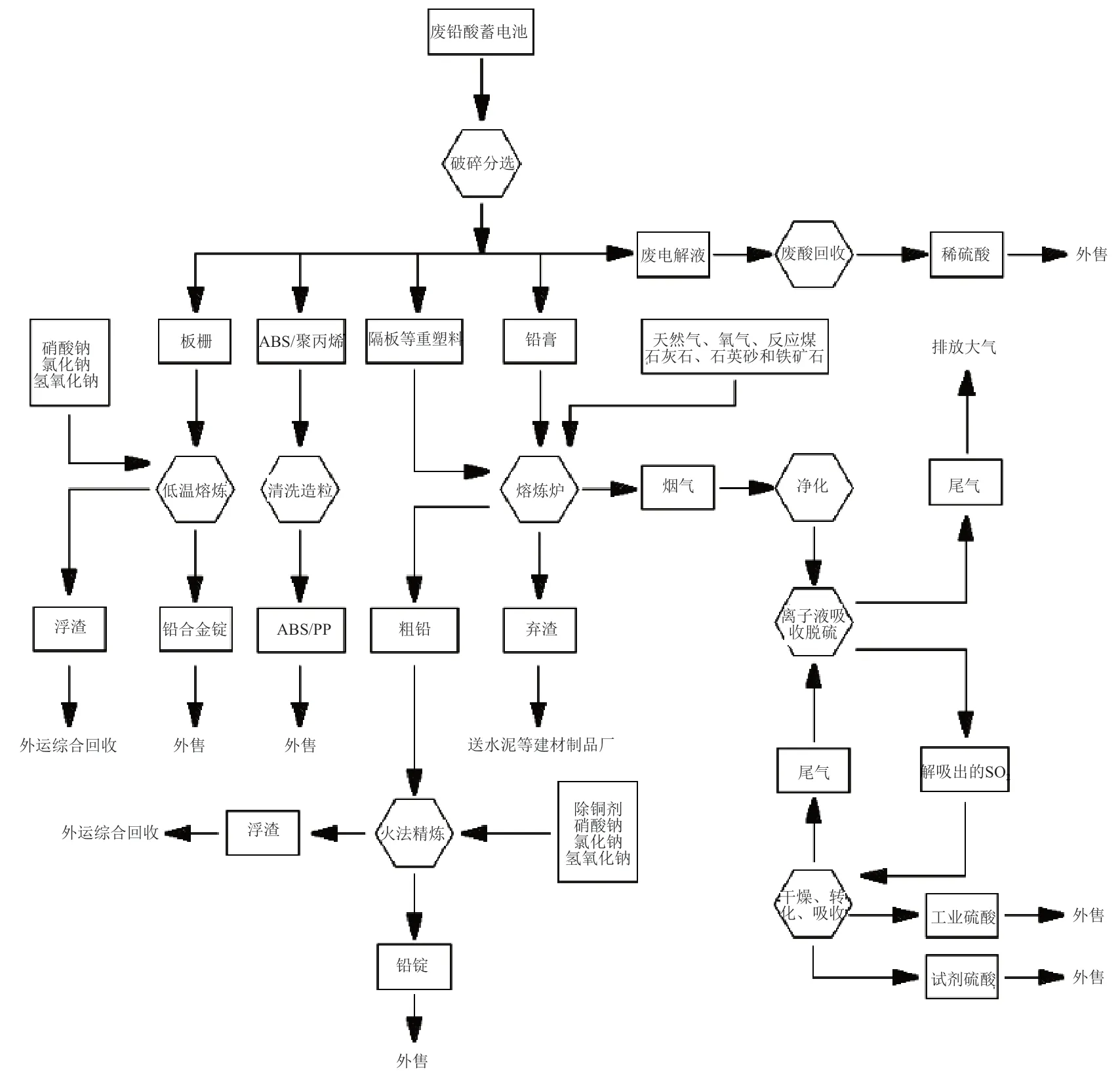

铅蓄电池主要由极柱、汇流排、板栅、铅膏、稀硫酸、塑料外壳和隔板等组成,其中极柱、汇流排、板栅和铅膏等含铅物料的质量约占电池总质量的70%左右。废铅蓄电池经过自动化破碎分选将各组成物高效分离,极柱、汇流排和板栅通过低温熔炼生成铅合金锭,铅膏通过熔炼生成粗铅,再经过火法精炼生成精铅锭,塑料外壳通过清洗、改性、造粒生成再生塑料颗粒,电解液经过膜法过滤生成稀硫酸。这些回收的物料均可用于生产新的铅蓄电池,实现蓄电池—废电池—再生资源的循环经济,如图1所示。

图1 废铅蓄电池回收利用工艺流程图

1 铅膏熔炼工艺

铅膏熔炼工序在废铅蓄电池回收利用的生产过程中,属于承上启下的关键工序。它以破碎分选工序分离出的铅膏为主要原料,配以还原剂焦炭或无烟煤和熔剂石灰石、石英砂、铁矿石等,在高温下进行氧化熔炼和还原熔炼,产出粗铅、弃渣和含硫烟气。

目前国内铅膏熔炼的先进工艺主要有两种,分别为铅膏预脱硫+硫酸铵结晶+脱硫铅膏回转短窑熔炼工艺和未脱硫铅膏富氧侧吹熔池熔炼+烟气制酸工艺。其中富氧侧吹熔池熔炼工艺因具有操作连续、余热可回收、还原剂采用无烟煤等特点,在大型和特大型废铅蓄电池回收利用企业中应用更多。

当前全球资源种类和能源结构并不平衡,有些国家和地区缺少燃料天然气或无烟煤但电力资源丰富,从而发展出了电炉熔炼工艺。

2 富氧侧吹熔池熔炼工艺

富氧侧吹熔池熔炼工艺最早应用在原生有色金属冶炼领域,近年逐渐拓展至再生金属冶炼、含重金属危废处置等领域,入选《绿色技术推广目录(2020年)》——节能环保产业的废旧铅蓄电池高效回收利用制造集成技术和《国家通信业节能技术产品应用指南与案例(2021)》之六——绿色数据中心可再生能源及资源回收利用技术。

富氧侧吹炉处理铅膏,既可采用两台炉分作氧化炉和还原炉串联使用,亦可采用一台炉分氧化和还原两个阶段完成。

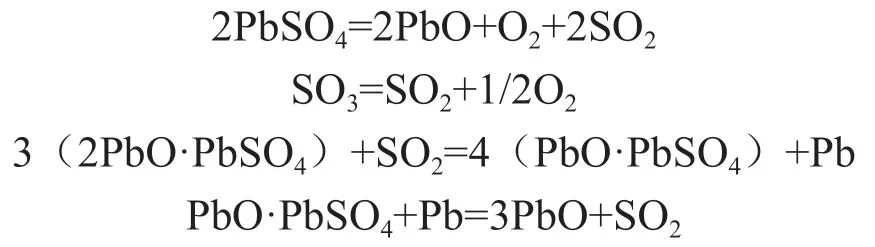

(1)氧化熔炼,废铅蓄电池中的铅膏与无烟煤、石灰石、铁矿石和石英砂按比例配料,通过输送机连续加入富氧侧吹炉内,同时在低于静止熔池表面0.5m处通过侧面的风口向炉渣层鼓入富氧空气,并采用天然气为燃料,保证了炉渣熔体的强烈搅拌、使炉料颗粒在熔体中迅速和均匀分布,炉料迅速熔化,硫酸盐快速分解,下列为主要的化学反应:

氧化熔炼主要目的是使铅膏熔化并使硫酸盐分解完成脱硫过程,得到部分粗铅和保留氧化物(氧化铅)在熔渣中,同时产生较高浓度的二氧化硫烟气便于后续处理。

(2)还原熔炼,在富氧侧吹炉内通过改变送风制度,将炉内调节为还原气氛,即碳的燃烧为不完全燃烧,其中的一部分燃烧产生高温,为炉提供热量,而另一部分则产生一氧化碳,用于铅的还原,主要反应如下:

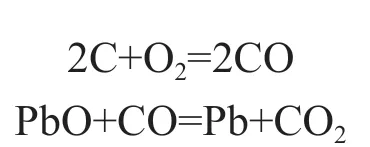

还原熔炼的主要目的是将熔融渣中的氧化铅还原成金属铅,并与炉渣分离,得到粗铅,同时产出炉渣(含铅量可保证小于2.0%以下,且不溶于水)。粗铅通过放铅溜槽进入圆盘铸锭机,炉渣经水淬后用抓斗起重机捞出沥水并存储,作为一般固废最终送水泥等建材制品企业。以年回收处理20万t 废铅蓄电池的铅膏(含量约为114 207t)为例,主要技术指标如表1所示。

表1 富氧侧吹炉综合技术参数表

主要优点是:

①侧吹炉采用竖炉结构,占地面积小,综合能耗低。

②根据产能规模,可用一台或两台炉串联,可实现铅膏的连续还原或间断还原,可控制还原深度和渣含铅量。

③固定在侧墙上的水冷风口,结构简单,造价低。风口可配置天然气或煤气燃烧器,可实现用天然气、煤气加热或辅助还原。

④从侧吹炉两侧鼓入熔体渣层的富氧空气保证了熔体的强烈鼓泡搅拌,对熔炼起到了强化作用,炉子床能力高,采用两台侧吹炉串联生产时,单炉最高可达100t/(m2·d)。

3 电炉熔炼工艺

电炉熔炼工艺是利用电流通过熔融状态下的铅膏、焦炭、铁屑、石灰石和碳酸钠时放热,以及电极与铅膏等物料之间形成的电弧的辐射热来达到熔炼所需的高温,通过改变电极间电压和电极浸没的深度来调节炉内温度。

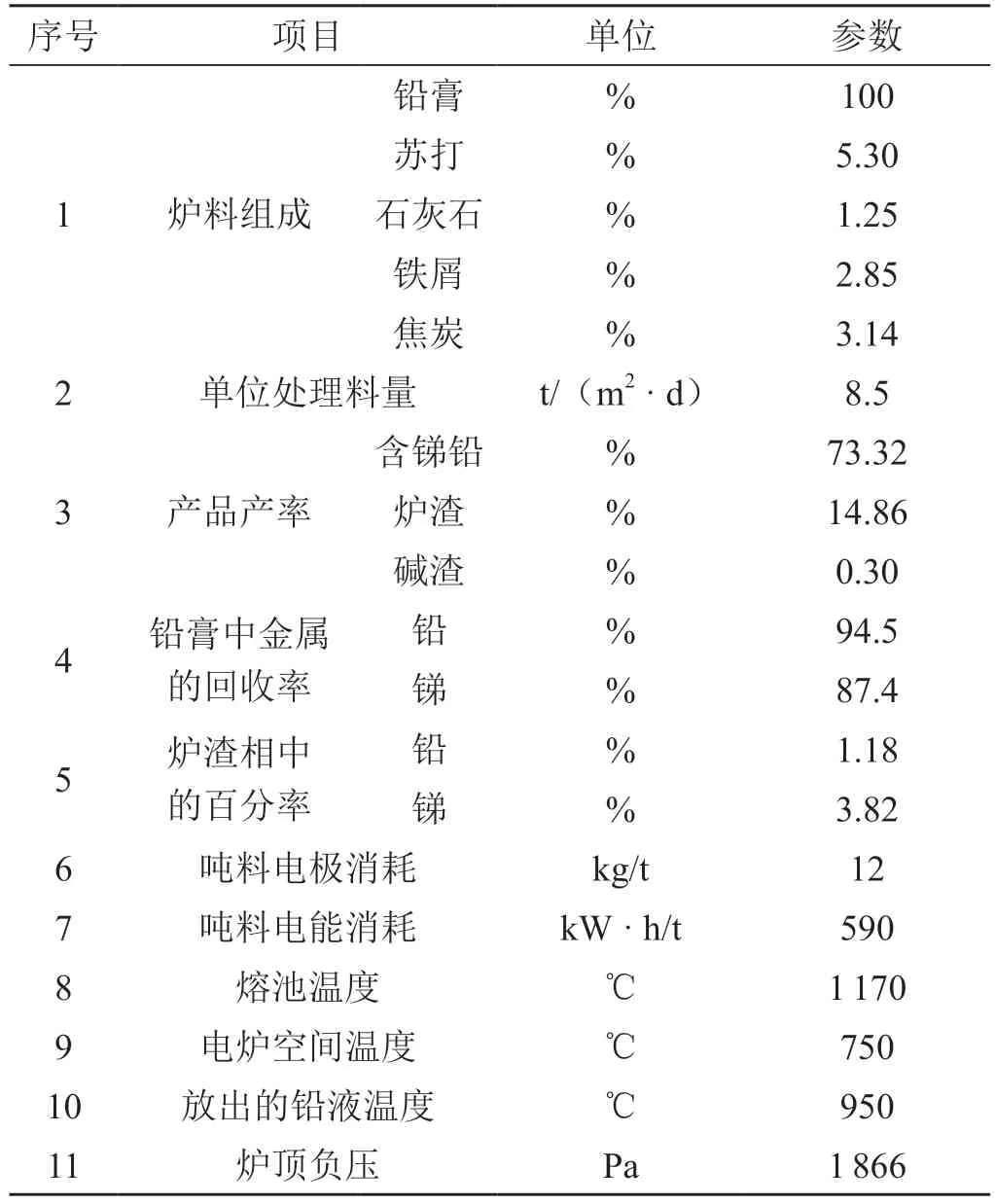

列宁诺哥尔斯炼铅厂采用一台矩形电炉熔炼废铅蓄电池中的铅膏。首先将废铅蓄电池进行破碎分选,将铅膏和板栅、稀硫酸、塑料等分离,接着在铅膏中配比加入碳酸钠、石灰石、焦炭及铁屑等,并将混合物料在电炉中进行氧化和还原熔炼,得到粗铅、弃渣、烟尘和烟气。电炉熔炼处理铅膏的最大优点是采用电能为热源使得焦炭消耗量较低,在铅膏中加入的焦炭仅用作还原剂使用,熔炼过程中无需添加焦炭或煤来燃烧产热。最终熔炼产生的含硫烟气量少,铅烟尘率低,简化了烟气除尘和净化设施,降低了环保设施的建设和运行费用(表2)。

表2 电炉熔炼综合技术参数表

主要优点是:①铅的收率高,为95%;②产渣率低,为10%~16%;③随渣损失的金属少,约1%;④含硫烟气量少,铅烟尘率低;⑤不依赖燃料天然气和无烟煤;⑥适宜在缺乏天然气和煤炭资源,但电力资源丰富的地区使用。

4 分析结论

富氧侧吹熔池熔炼工艺是目前国内废铅蓄电池回收行业进行大规模铅膏熔炼的主流技术,已在国内多个项目得到成功应用。具有生产能力高、原料适应性强、铅和硫回收率高、炉渣无害化、节能效果好等特点,优于现有的其他成熟熔炼技术。在天然气或无烟煤供应充足的地区建议优先采用该技术。

电炉熔炼工艺主要应用在前苏联的炼铅厂,我国曾有冶炼厂进行工业试验,结果表明,在一定的配料比和电能支持下工艺是可行的,在我国电力资源丰富且电价低廉的西部和东北地区可以推广应用。但国内尚无采用电炉炼铅长期稳定运行的企业,若要实现工业化还需对电炉熔炼工艺和设备做进一步研究。