超大型沉井施工工艺与开挖方案研究

2022-08-11彭琳琳,李嘉成,高坤

彭 琳 琳,李 嘉 成,高 坤

(1.中交第二航务工程局有限公司,湖北 武汉 430040; 2.江苏省交通工程建设局,江苏 南京 210004)

0 引 言

伴随着中国跨江跨海特大型桥梁建设的快速推进,沉井基础因其整体性强、稳定性好、承载力高等优点逐渐成为大跨度桥梁基础的主要形式之一[1]。由于桥梁跨度的增加,荷载加大,沉井截面积达到3 000 m2以上,远超普通沉井的规模。1997年修建的江阴长江大桥北锚碇沉井基础截面尺寸为50 m×69 m,高58 m;2007年泰州长江大桥南锚碇沉井基础截面尺寸为68.3 m×52.4 m,高41 m;再到2021年建造的常泰过江通道5号墩沉井,截面尺寸达95.0 m×57.8 m,高72 m,是世界水上沉井之最[2-4]。但是,目前相关规程中的内容均是基于中小型沉井的研究成果总结而来,尚无针对超大型沉井的设计和施工指南[5-7],且超大型沉井结构受力与下沉阻力分布特征不同于中小型沉井[8],施工中下沉机理也不明确,下沉过程中出现诸多问题。因此,亟待加强超大型沉井下沉工艺的研究。

沉井要实现取土下沉,必须依靠自身的有效重量克服沉井侧壁土体的摩阻力和沉井底部的端阻力。随着沉井截平面尺寸的增加,侧摩阻力在沉井下沉阻力中的占比降低,端阻力占比大幅上升,必须削弱端阻力才能实现沉井下沉[9]。目前,传统超大型沉井施工主要有全截面取土、大锅底取土等工艺[10-11],但大量工程应用表明,传统的取土工艺存在几何姿态及结构应力控制难度大等问题,需要结合沉井结构自身特点提出新型取土下沉方法。

此外,沉井下沉状态评价指标主要为下沉系数[7],但下沉系数计算时默认沉井各区域地基极限承载力相等,这与现场实测结果有较大差异。对此,陈晓平等[12]通过实测数据分析了沉井底面反力在不同地层的分布规律;李孟豪等[13-14]以沪通长江大桥沉井为背景,通过模型试验研究了沉井下沉过程中底面反力的分布规律;潘亚洲等[15]总结了沉井下沉阻力分布不均与沉井施工过程中出现工程问题的联系。以上对于沉井下沉阻力的研究虽取得了丰硕的研究成果,但未能深入研究开挖取土对支撑土体处地基极限承载力的影响,无法指导沉井精准下沉。

针对超大型沉井下沉过程中出现的问题,本文结合近年来超大型沉井施工的相关研究经验,并以常泰过江通道5号墩沉井为例,提出台阶式取土下沉工艺及开挖方法,力求得出一些建设性结论,以为超大型沉井施工决策提供参考。

1 超大型沉井基础与下沉工艺

1.1 超大型沉井基础概况

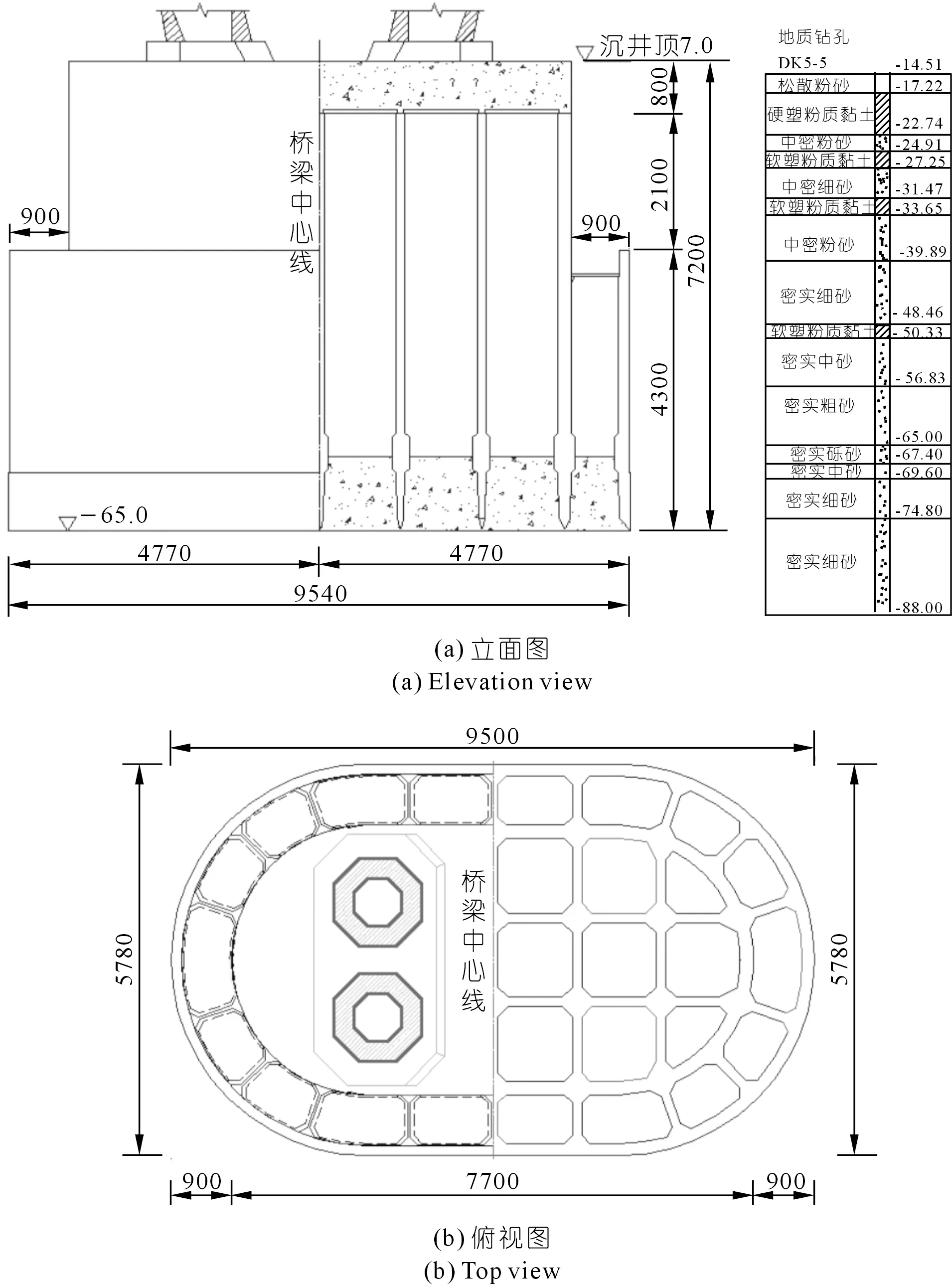

常泰过江通道位于泰州大桥与江阴大桥之间,距离泰州大桥约28.5 km,距离江阴大桥约30.2 km,主航道桥采用双层斜拉桥,主塔为沉井基础[16]。其中,5号墩沉井基础平面呈圆端型,立面为台阶型,其底面尺寸为95.0 m×57.8 m (横桥向×纵桥向),顶面尺寸为77.0 m×39.8 m (横桥向×纵桥向),总高为72 m(见图1);该沉井为钢壳混凝土结构,井壁厚2.0 m,隔墙厚度为1.4 m。

图1 沉井结构(尺寸单位:cm)Fig.1 Caisson structure

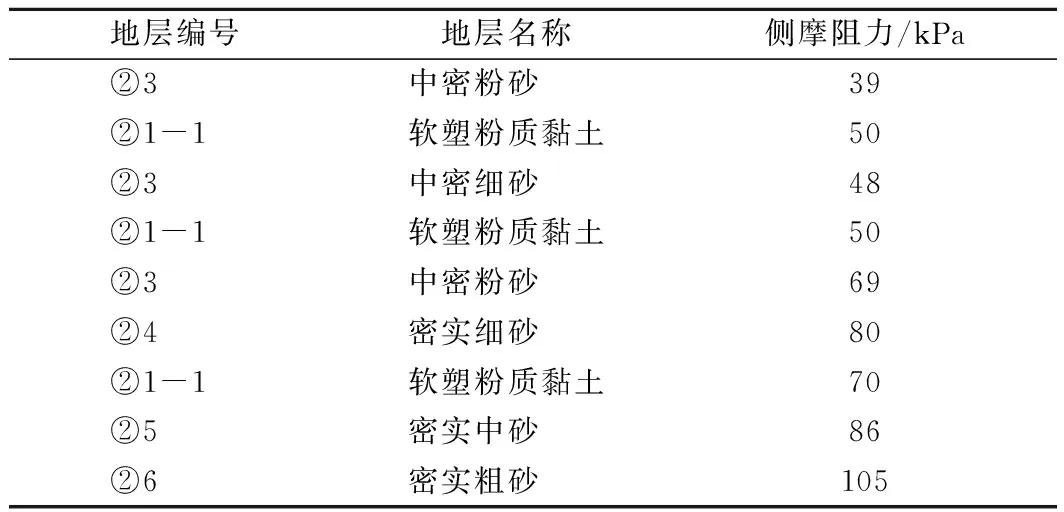

常泰长江大桥5号墩沉井下沉深度范围内(标高-75.0 m以上)主要为砂层,其中有4层粉质黏土层,根据地勘资料可知各土层物理力学参数如表1所列。

表1 5号墩沉井土层物理力学指标

1.2 传统下沉施工工艺

1.2.1全截面取土工艺

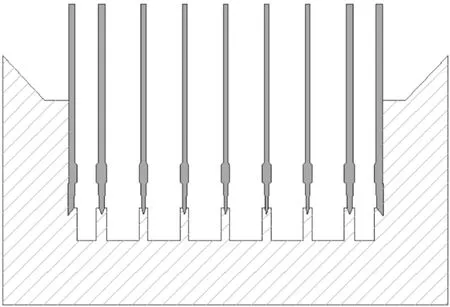

沉井全截面取土下沉工艺即在各井孔同时取土。由于取土设备只能进行垂直取土,沉井井壁及剪力键范围内取土设备无法直接取土,形成取土盲区。沉井取土下沉时采用井孔超深取土的方式(见图2),在沉井端部形成一道道“土墙”,使“土墙”在沉井重量作用下发生不可控的被动破坏,这导致下沉过程中存在突沉、偏沉等风险。

图2 沉井全截面取土工艺Fig.2 Schematic of full-section excavation technology in caisson construction

1.2.2大锅底取土工艺

大锅底取土工艺即解除沉井中心区域端部支撑,保留四周刃脚支撑,使沉井在自重作用下以较快的速度下沉(见图3)。但是,这种超深取土工艺会导致沉井悬空跨度较大,若首次下沉就采用大锅底取土工艺,沉井结构开裂风险较大。此外,刃脚处土体处于临界破坏状态,沉井发生快速下沉和涌土涌砂风险非常大。因此,盲目按照传统大锅底挖方法施工,可能对沉井下沉状态和结构安全带来不利影响。

图3 沉井大锅底开挖工艺示意Fig.3 Schematic of pot bottom excavation technology in caisson construction

1.3 台阶式取土工艺

为了保证沉井平稳下沉,根据常泰长江大桥5号墩沉井结构特点,通过井孔分区,控制各区域取土顺序及取土范围,使沉井处于良好的下沉节奏,可实现平稳高效下沉。5号墩沉井总共有36个井孔,其中内圈井孔18个(总面积1 798 m2),外圈井孔18个(总面积1 312 m2)。下沉过程中,内圈井孔取土面积大,取土持续时间长;外圈井孔取土面积小,取土时间短、取土范围易调控。因此,采用台阶型取土工艺,先进行内圈井孔取土然后再进行外圈井孔取土,依次循环取土直至沉井下沉到设计标高。此外,由于采用的是台阶式取土,外圈井孔泥面始终高于内圈井孔,可以防止沉井外土体涌入沉井内,有利于保持沉井下沉时的姿态稳定(见图4)。

图4 台阶式取土工艺示意Fig.4 Schematic of stepped excavation technology

为了验证台阶式取土工艺的可行性,针对首次下沉阶段建立三维数值计算模型,模型中土体和沉井均采用实体单元,其中土体采用摩尔-库伦本构模型,沉井采用弹性本构模型,如图5所示。计算结果表明:内圈井孔取土阶段,内刃脚支撑被削弱土体开始进入塑性状态,但是外刃脚处土体仍然处于弹性状态,此阶段沉井下沉量主要为支撑面积减小而造成的弹性变形;外圈井孔取土阶段,由于支撑面积进一步减小,外刃脚及外隔墙支撑处土体也开始出现塑性破坏,直至发生整体剪切破坏,沉井开始高效破土下沉。故现场取土过程中,需严格控制内外圈井孔泥面台阶高度以及外圈井孔取土的宽度和深度,以控制沉井单次下沉量及下沉速率。

图5 台阶式取土工艺数值计算结果Fig.5 Numerical calculation results of stepped excavation technology

2 取土下沉参数

2.1 端阻力

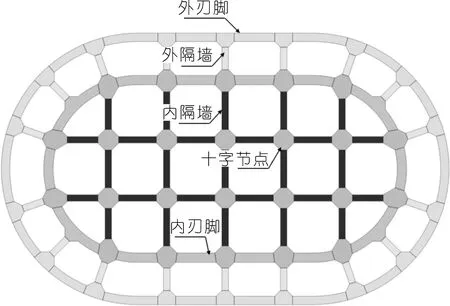

台阶式取土工艺研究的重点应该是台阶式支撑状态下沉井端部阻力。根据沉井结构特点可将沉井支撑区域分为十字节点、内隔墙、内刃脚、外刃脚、外隔墙等5个区域,如图6所示。当采用台阶式取土工艺时,仅有外刃脚、外隔墙两个区域提供端阻力。

图6 沉井端部支撑区域Fig.6 Support zone at the end of caisson

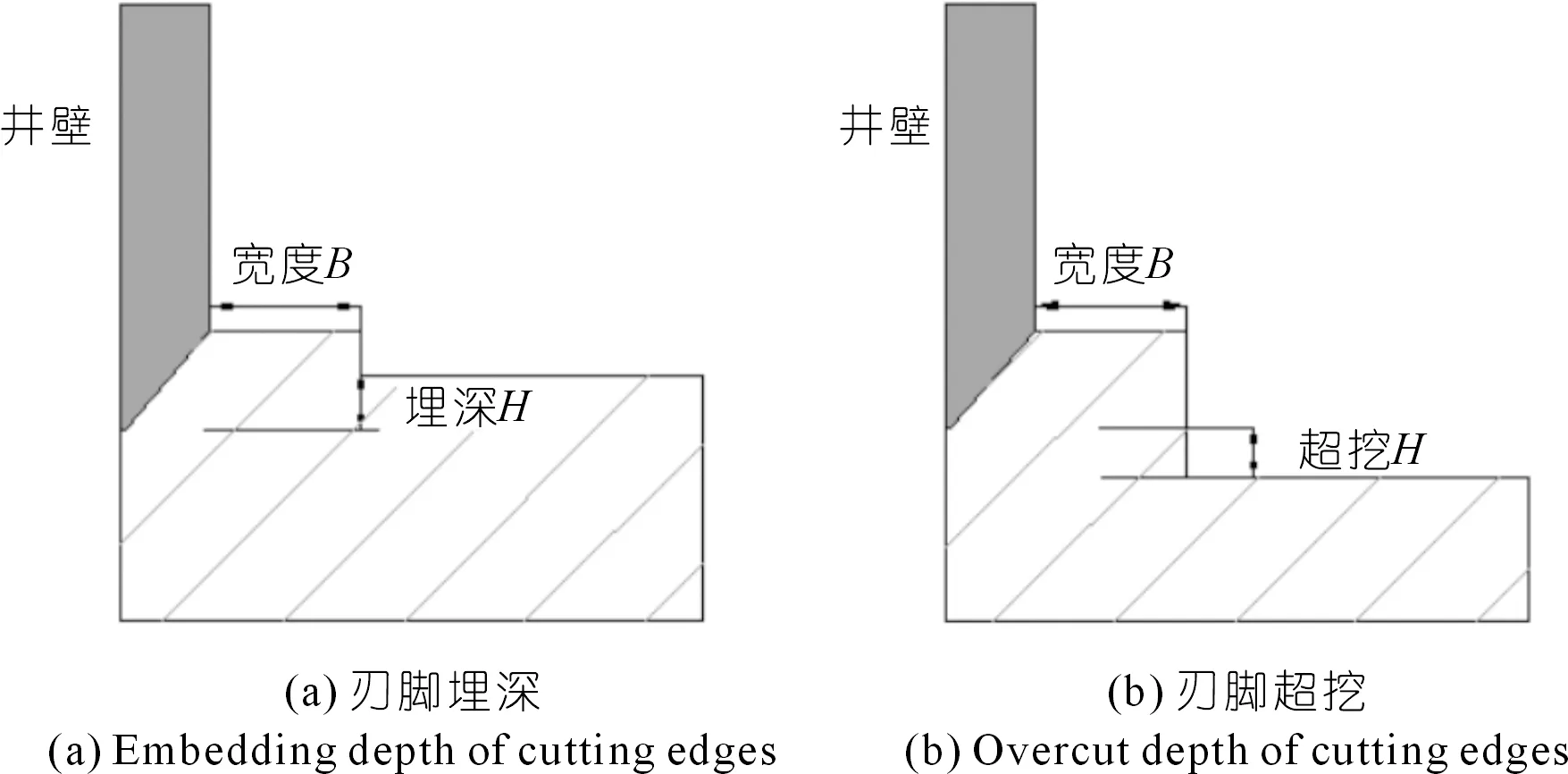

在沉井下沉时,通过削弱外刃脚及外隔墙土体支撑能达到削弱端阻力的目的,即削弱地基极限承载力。如图7~8所示,由于支撑处从有埋深状态转变为超挖状态,外刃脚及外隔墙的地基极限承载力也随之变化。为了实现沉井可控下沉,有必要针对不同支撑状态下外刃脚及外隔墙地基极限承载力进行数值计算分析,研究支撑深度H及宽度B对地基极限承载力的影响,以确定各土层取土控制参数。

图7 刃脚开挖状态示意Fig.7 Schematic of cutting edges excavation state

计算中采用二维数值模型,土体采用摩尔-库伦本构模型;外刃脚及外隔墙弹性模量为30 GPa,泊松比为0.25;约束土体两侧水平方向位移,约束底部水平及竖向位移,约束沉井侧壁水平位移。模型中通过在土体顶部施加均布荷载等效考虑覆土深度的影响。计算中通过在沉井顶面施加荷载,使该荷载从初始值逐渐增加到使土体达到整体剪切破坏,当土体发生整体剪切破坏时对应的荷载即为地基极限承载力[17]。根据该方法依次计算表2中不同工况下的地基极限承载力。

图8 计算模型及塑性区Fig.8 Calculation models and plastic zones

表2 地基极限承载力计算工况

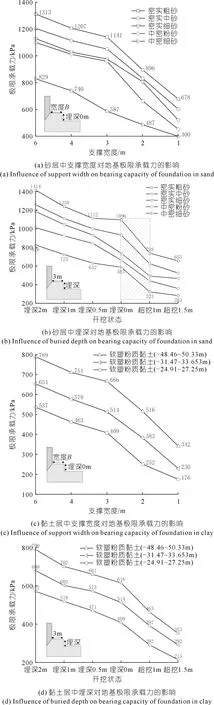

由图9(a)和图9(b)可知:随着开挖宽度和深度的增加,土体地基极限承载力呈现减小趋势;当刃脚处于砂层中,刃脚支撑宽度小于3 m后土体地基极限承载力下降速率加快;此外,在刃脚支撑宽度为3 m时,埋深0 m至开挖1 m过程中,地基极限承载力下降最显著。由图9(c)和图9(d)可知:对于黏土层,随着开挖宽度和开挖深度的增加,土体地基极限承载力也呈相同变化趋势。需要说明的是,表2中部分工况在图9~10中未有体现,主要是因为对实际开挖下沉的情况进行了删减和加密。

图9 开挖状态对外刃脚地基极限承载力的影响规律Fig.9 Influence of excavation state on ultimate bearing capacity of outer cutting edges

由图10可知:针对外隔墙取土,砂层和黏土层中,在埋深0 m情况下,外隔墙支撑宽度削弱至1 m后,土体地基极限承载力均大幅减小。其中,支撑宽度1 m情况下,开挖取土至超挖0.5 m状态,地基极限承载力可减小80%左右。

图10 开挖状态对外隔墙地基极限承载力的影响规律Fig.10 Influence of excavation state on bearing capacity of outer partition wall

2.2 侧摩阻力

随着沉井入土深度的增加,侧摩阻力越来越大,因此侧摩阻力也是下沉阻力的重要组成部分。钱家欢等[18]认为土体与打入桩之间极限侧摩阻力由有效应力强度参数控制,沉井下沉过程与打入桩相似,故参考打入桩极限侧摩阻力计算公式计算各土层侧摩阻力,由式(1)表示:

fs=c+kσVtanφ

(1)

式中:σV为侧壁埋深范围内的竖向应力;c为土体黏聚力;φ为土体内摩擦角;k为土体的侧压力系数,取k=1-sinφ。侧摩阻力计算结果如表3所列。

表3 侧摩阻力计算值

3 超大型沉井开挖方案

3.1 下沉状态分析

下沉系数是决定沉井能否顺利下沉的指标,传统下沉系数计算时忽略了各支撑区域端阻力的差异,且未能考虑开挖对端阻力的影响,导致计算结果与实际情况出现较大偏差。因此,能否准确判断沉井下沉状态,关键在于端阻力精细化计算。

根据GB/T 51130-2016《沉井与气压沉箱施工规范》[7],沉系数为1.05时沉井处于临界下沉状态。为了判断各支撑情况下沉井能下沉的最大深度,由式(2)计算不同支撑状态下的端阻力,再加上沉井总侧摩阻力即可得到下沉总阻力。然后,计算浮力并由式(3)得到入土深度h处的下沉系数来进行下沉状态评估。由于计算过程中端阻力、侧摩阻力和浮力均与入土深度h有关,计算过程复杂,决定通过Matlab编程进行求解,计算流程如图11所示。

图11 下沉状态评估方法Fig.11 Evaluating method for the caisson sinking state

(2)

(3)

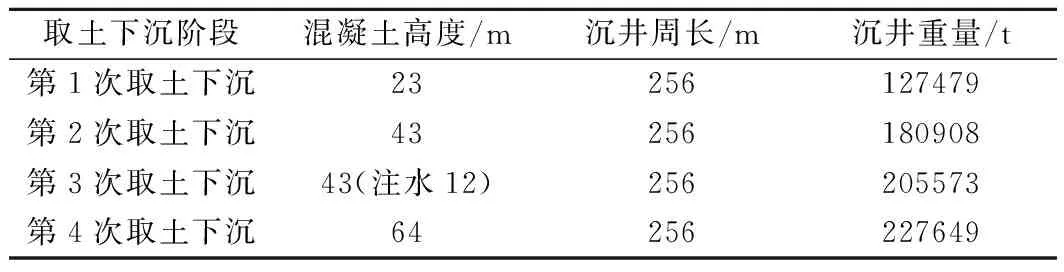

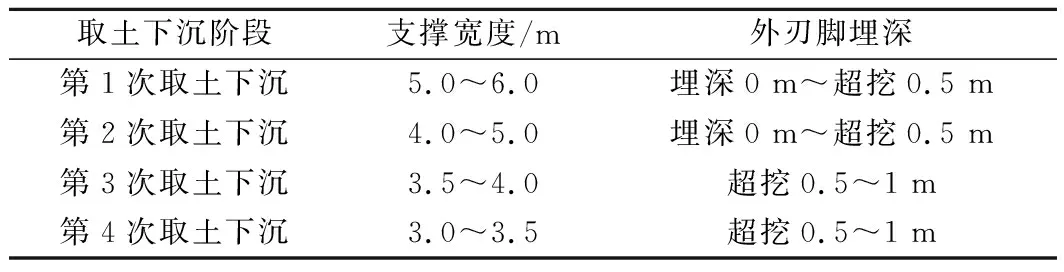

3.2 取土工艺制定

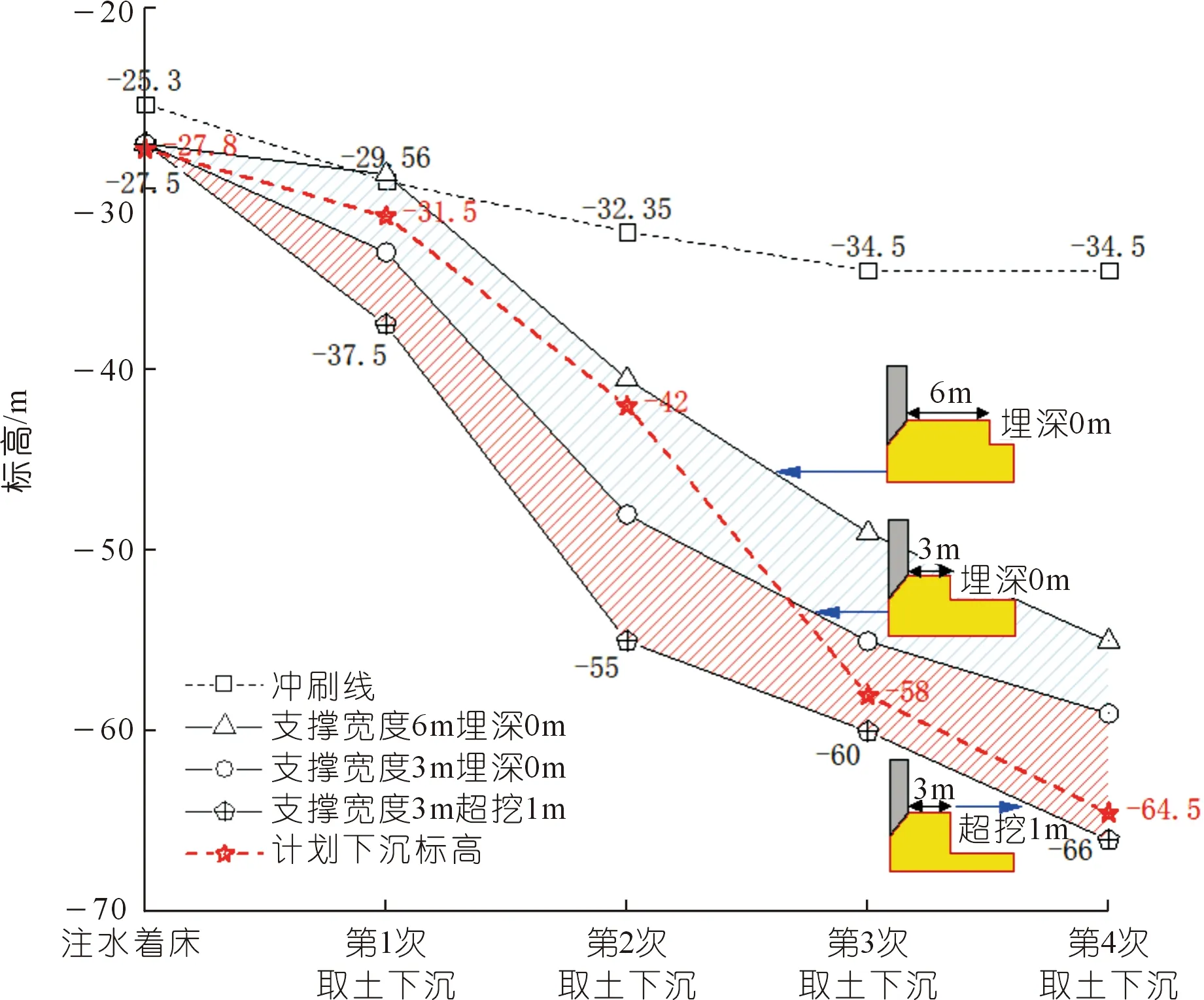

5号墩沉井在定位着床前先对河床进行预开挖至标高-27.5 m,然后着床并下沉至设计标高-65.0 m。考虑到沉井下沉过程中需满足钢沉井内外水头差、干舷高度的施工要求,总体上确定了沉井“3次浇筑,4次取土下沉”的方案,4次取土下沉的计划下沉标高分别为-31.5,-42.0,-58.0,-64.5 m。

为精细化指导沉井各取土下沉阶段的取土范围确定,选取支撑宽度6 m埋深0 m、支撑宽度3 m埋深0 m、支撑宽度3 m超挖1 m 3种典型工况下进行计算分析,计算参数如表4所列。根据台阶式取土工艺下沉状态评估方法,可计算出3种典型工况下各下沉阶段沉井依靠自重能下沉的最大深度,结果如图12所示。同时,为了指导各下沉阶段取土范围的选择,将4次取土下沉的计划标高在图中进行标识。

表4 沉井下沉计算参数

图12 沉井下沉状态分析Fig.12 Analysis of caisson sinking state

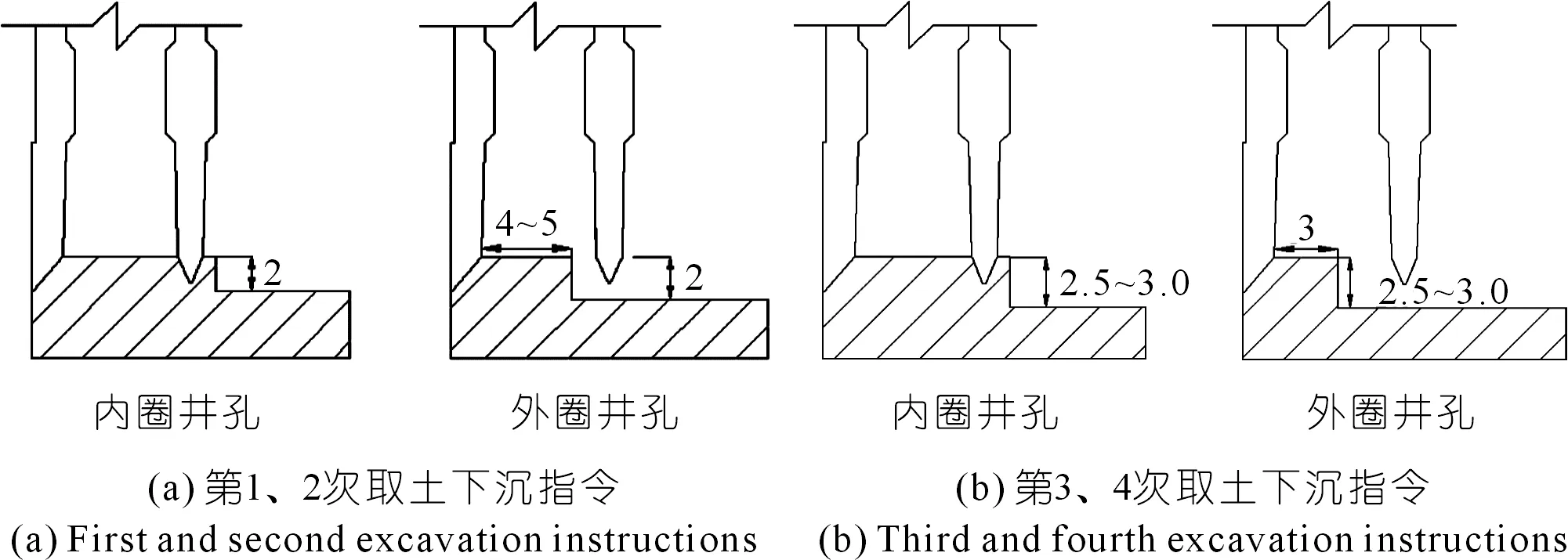

从图12可知:第1次取土下沉和第2次取土下沉设计标高介于支撑宽度6 m埋深0 m和支撑宽度3 m埋深0 m两条计算曲线之间,因此前2次取土下沉只需在外圈井孔少量取土即可下沉;而第3次取土下沉和第4次取土下沉设计标高介于支撑宽度3 m埋深0 m和支撑宽度3 m超挖1 m两条计算曲线之间,故后两次取土需要加大对外圈井孔的取土力度。基于此,制定4次下沉的取土方案如图13所示。

图13 各下沉阶段取土指令(单位:m)Fig.13 Instructions for soil excavation at each sinking stage

3.3 现场应用情况

5号墩沉井现场实施过程中,总体下沉方案为“3次浇筑,4次取土下沉”,沉井从第1次取土开始至终沉到位(2020年5月27日),总工历时为210 d,其中取土时长100 d,总下沉量约37.1 m,日均下沉量约37 cm/d,沉井下沉全过程如图14所示。

图14 沉井总体下沉情况(单位:m)Fig.14 The overall sinking of the caisson

沉井下沉过程中为实现可控下沉,4次取土过程中采用自动化集群控制的取土设备严格按照方案中拟定的取土范围进行定量取土,根据每日井孔泥面人工吊锤及取土设备自身的泥面测试系统对井孔中泥面情况进行统计分析,各阶段取土下沉现场控制情况如表5所列。现场取土下沉泥面与方案基本一致,验证开挖方案制定的合理性。

表5 各取土阶段现场泥面情况

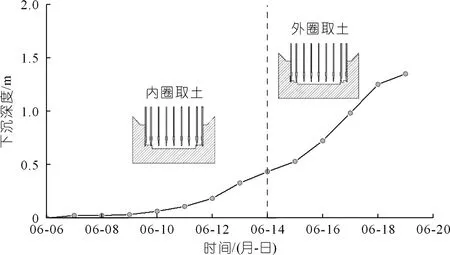

为进一步说明台阶式取土工艺的特点,以第1次取土下沉为例进行说明。由图15可知:从2020年6月5~14日进行内圈井孔取土,内隔墙下脱空1 m,平均下沉速率为5 cm/d;直到6月14日开始外圈井孔取土后,沉井开始加速下沉,其平均下沉速率为27 cm/d,下沉量为1 m左右正好等于内隔墙脱空量。即内圈取土不仅除去内隔墙区域的土体支撑,其脱空高度还为后续外圈取土时沉井下沉空间提供储备。当内圈取土结束转为外圈取土时,沉井开始高效下沉。

图15 第1次取土下沉曲线Fig.15 Subsidence curve of caisson in first excavation

同时,结合沉井底面反力监测结果(见图16)进行分析。取土下沉前,沉井各区域都对沉井有支撑作用;随着台阶式开挖,沉井端阻力逐渐转移至外刃脚和外隔墙,取土过程中底面反力的转移与有限元计算模型图5中塑性区发展规律一致。

图16 沉井底面反力分布Fig.16 Distribution of reaction force on the bottom of the caisson

沉井下沉全过程均采用台阶式取土工艺,施工监测结果(见图17)表明:在台阶式取土工艺下,4次取土期间倾斜值均控制在1/150以内;顶口中心偏位总体控制在±35 cm以内,沉井几何姿态良好;下沉全过程钢壳应力在80 MPa以内,结构安全,验证了台阶式取土工艺对沉井几何姿态和应力控制的优势。

图17 沉井几何姿态及应力情况Fig.17 Geometric posture and stress situation of the caisson

4 结 论

本文依托常泰过江通道5号墩沉井工程,针对超大型沉井取土下沉工艺及开挖方法进行研究,得出如下结论。

(1) 超大型沉井采用传统开挖工艺下沉其几何姿态和结构应力存在较大风险,结合常泰过江通道5号墩沉井结构特点采用台阶式取土下沉工艺,内圈井孔取土为沉井下沉提供空间,外圈井孔精细化取土,可实现沉井可控下沉。

(2) 随着开挖深度和宽度的增加,支撑区域的端阻力显著减小,对不同支撑宽度和开挖深度下的地基极限承载力进行精细化计算是下沉阻力分析的关键。

(3) 利用考虑开挖状态的下沉阻力对沉井下沉状态进行分析,指导下沉方案制定。现场应用结果表明,该方法可准确指导各取土下沉阶段取土范围的确定。该沉井全过程取土下沉节奏合理,几何姿态及结构应力均满足施工要求。