全地形车CVT 加速工况异响问题试验研究

2022-08-11朱长钦程相克

朱长钦 程相克 杨 陈 李 恒

(浙江春风动力股份有限公司技术中心 浙江 杭州 311199)

引言

NVH 性能已成为汽车开发过程中的关键性能之一,在全地形车(All Terrain Vehicle,ATV)领域,NVH 问题日渐成为开发人员关注的热点之一。

无级变速器(Continuously Variable Transmission,CVT)已广泛应用于ATV 领域,根据传动带的材料不同,无级变速器主要有钢带传动式结构[1]、皮带传动式结构[2]。由于钢制传动带在工作过程中会对主从动轮盘面产生较大的损伤,且综合成本较高、不利于车辆轻量化,因此,目前ATV 领域通常将皮带传动式CVT 作为主流变速器[3]。但皮带传动式CVT 存在较为普遍的皮带断裂问题,主要是由于橡胶受热屈服以及极限工况下皮带力/转矩较大所致[4-5]。另外,皮带传动式CVT 在工作过程中会产生NVH 问题,主要表现为啸叫异响。目前,仅有少量文献针对CVT动力学及相应的齿轮啮合噪声展开了研究[6],尚未见到相关文献针对CVT 噪声异响问题,尤其是皮带结构对噪声的影响进行研究。

本文以国内某自主开发的ATV 车型为研究对象,研究ATV 搭载CVT 在工作过程中,尤其是接合阶段产生的啸叫异响问题,通过试验探究其噪声产生机理,并提出相应的解决方案,以提高整车的NVH 性能及驾乘舒适性。

1 CVT 模型

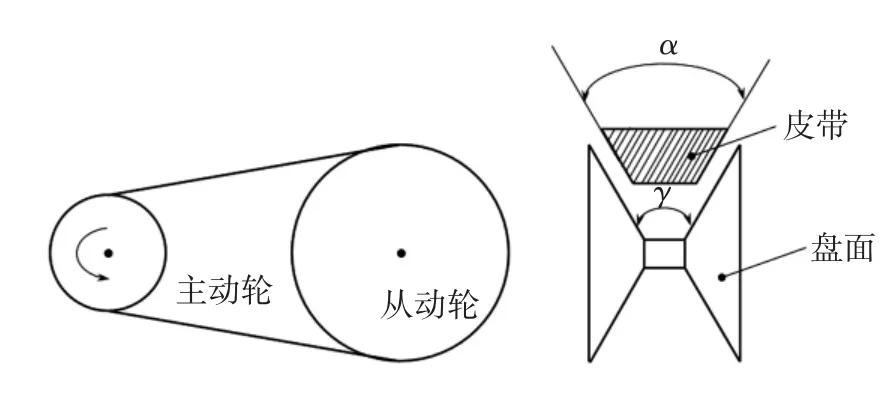

本文研究对象所搭载的CVT 为皮带传动式结构,主要由主动轮、从动轮以及传动皮带组成,如图1所示。

图1 某全地形车CVT 模型示意图

主动轮的动力来源于发动机曲轴,通过花键连接,曲轴的周期性旋转带动主动轮旋转,进而通过皮带将力/力矩传递至从动轮,带动从动轮旋转,最终通过各级齿轮系驱动车轮前进/后退。图1 中,皮带与主从动轮盘面接触,分别定义盘面夹角为γ,皮带夹角为α,本文研究中,α=γ。

2 加速工况异响问题

2.1 噪声试验

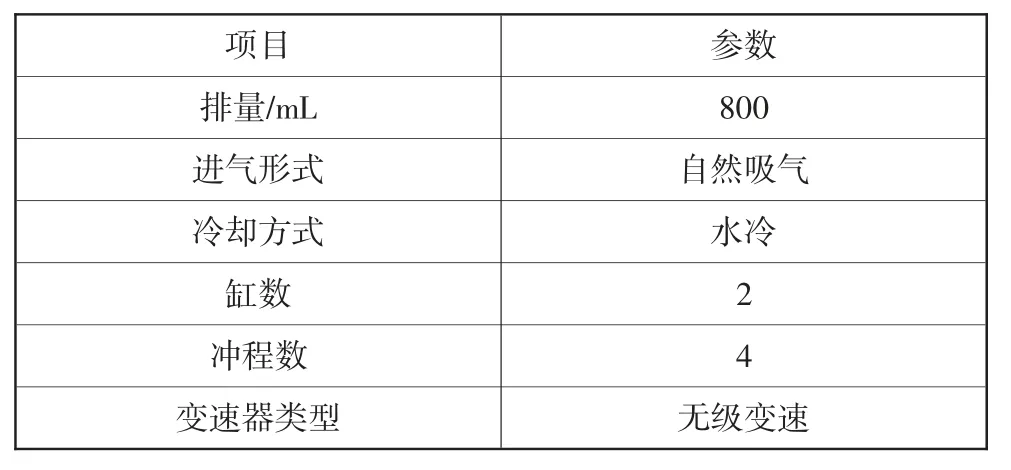

经试乘试驾发现,该ATV 车在加速工况存在突出的啸叫异响,初步排查,噪声源为CVT,产生的啸叫异响源自CVT 进气管口产生的辐射噪声。考虑到整车正常加速行驶过程试验数据的采集一致性不易于控制,同时尽可能降低路噪、风噪以及其它噪声的干扰,试验于室外空旷场地进行,采集定置状态下的加速工况噪声特性用于诊断分析。整车/发动机参数见表1。

表1 整车/发动机参数

试验时,测点分别布置在驾驶员右耳旁和CVT进气管口,如图2 所示。测试CVT 进气管口辐射噪声的传声器置于CVT 进气管口10 cm 处,与CVT 进气管口的法向轴线成45°角;测试驾驶员右耳旁噪声的传声器通过硅脂胶带固定于主驾驶员头枕右侧。为避免气流对传声器压电薄膜产生影响,2 个测点的传声器均用防风罩包裹。采样频率设置为51 200 Hz,传声器频率分辨率设置为2 Hz,满足噪声测试需求。

图2 试验测点传声器布置

2.2 结果分析

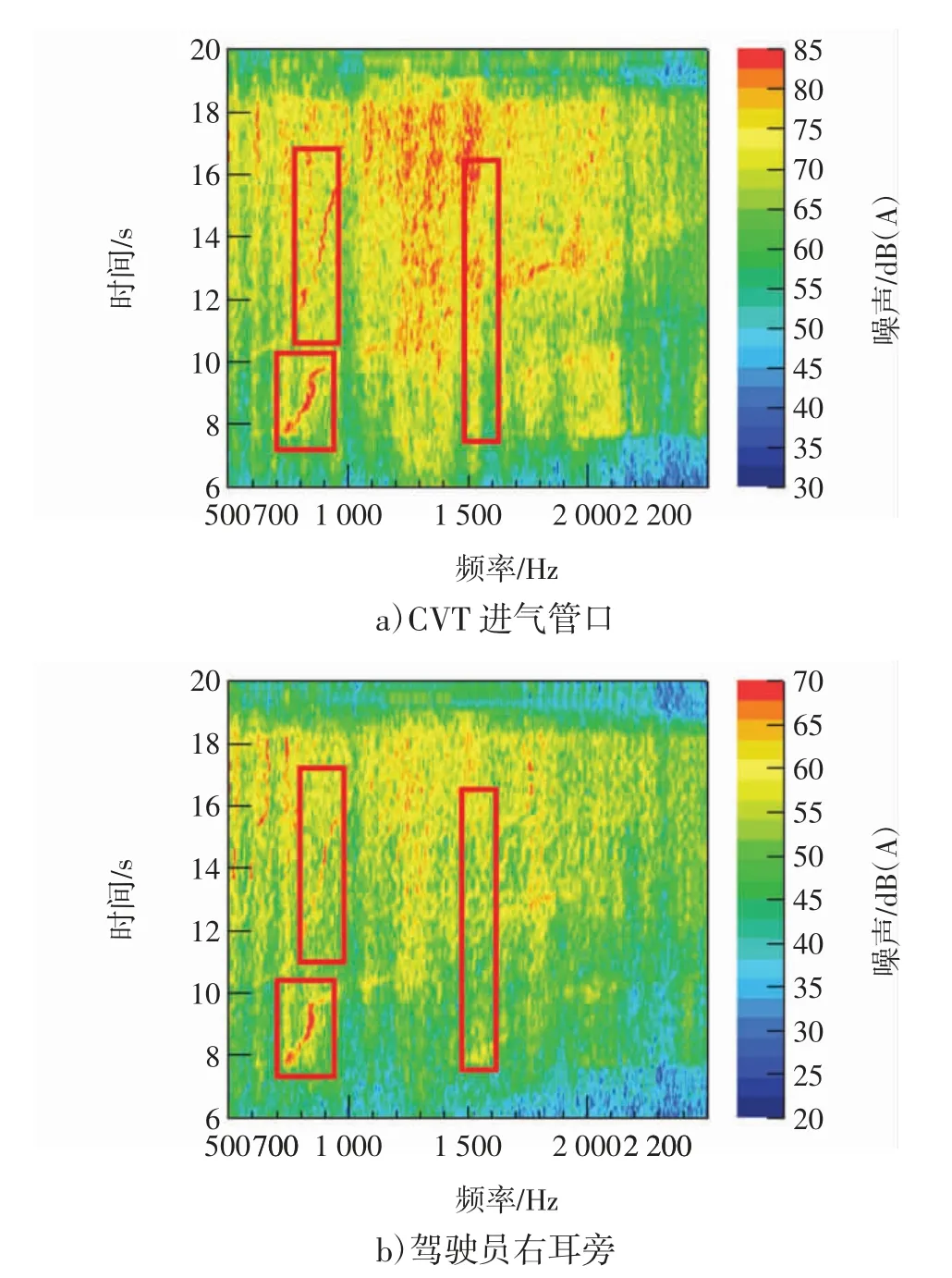

图3 为整车定置状态下加速工况各测点的噪声频谱。

图3 定置状态下加速工况各测点噪声频谱

通过CVT 进气管口与驾驶员右耳旁噪声频谱的对比分析可知,主要存在以下3 种噪声:

1)CVT 接合阶段噪声;

2)CVT 接合后窄频带噪声;

3)CVT 接合后宽频带噪声。

详见图3 中的图框。

在CVT 接合,皮带与从动轮开始接合并传递动力时,主要表现为700~900 Hz 的窄频带噪声,并能显著传递至耳旁,严重影响驾乘舒适性。发动机转速升高后,表现为700~1 000 Hz 的窄频带噪声,能较明显表现出耳旁噪声频谱,但主观评价该噪声相对较弱,非主要异响噪声。1 000~2 200 Hz 的宽频带噪声对耳旁噪声频谱的贡献可以忽略,驾乘人员几乎无法感知该噪声。

综上分析推断,CVT 接合阶段的700~900 Hz 噪声(对应于图3 中8~10 s 的噪声)为CVT 加速工况啸叫异响的主要噪声源,也是后期开展NVH 性能优化的核心目标。

3 噪声识别与消除方案优化

3.1 噪声排查方案

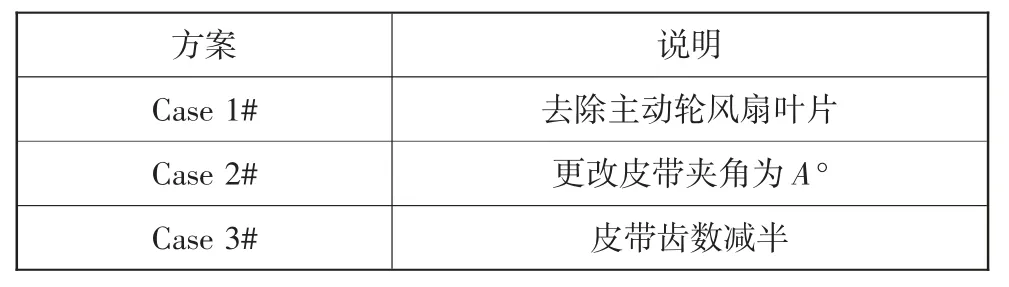

为了进一步诊断与识别CVT 700~900 Hz 的噪声源及其噪声产生机理,设计了相应的排查方案。先后设计了3 种排查方案:去除主动轮风扇叶片、更改皮带夹角为A°、皮带齿数减半(间隔去除皮带齿形),用于快速验证与识别噪声源,如表2 所示。

表2 CVT 噪声排查方案

3.2 加速工况异响识别

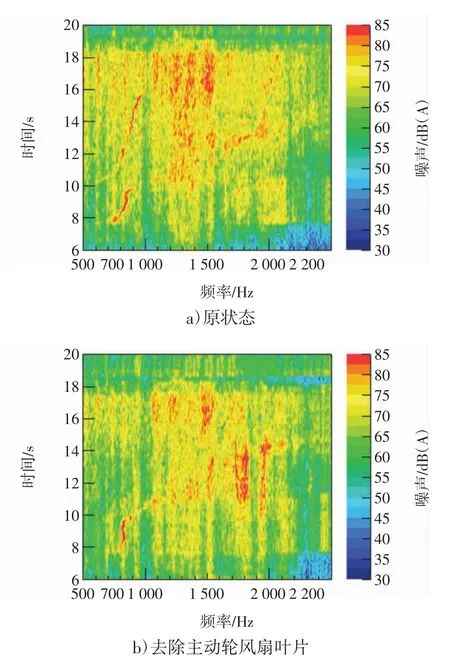

图4 所示为整车定置状态下加速工况各噪声排查方案CVT 进气管口噪声频谱。

1)Case 1#:去除主动轮风扇叶片。从图4b 可以看出,CVT 接合后,发动机中高速工况的700~1 000 Hz窄频带噪声消失。因此,可推断该噪声主要是主动轮风扇叶片切割空气而产生,后期可通过优化风扇叶片型线及分布进行噪声控制。而CVT 接合阶段的700~900 Hz 窄频带噪声仍然显著存在,主观评价发动机加速工况,中低转速区域异响无明显变化,不可接受。

图4 定置状态下加速工况各噪声排查方案CVT进气管口噪声谱

2)Case 2#:更改皮带夹角为A°。从图4c 可以看出,CVT 接合阶段的700~900 Hz 窄频带噪声完全消失,且CVT 接合后宽频带噪声也明显减弱,主观评价发动机加速工况,中低转速区域啸叫异响消失,整车噪声特性明显优于原状态,可接受。由此可推断,皮带夹角与CVT 啸叫异响具有较强的相关性,有待进一步验证其对动力性、驾驶性能的影响。

3)Case 3#:皮带齿数减半。从图4d 可以看出,各噪声均升高,尤其体现在CVT 接合区域700~2 200 Hz宽频带、700~900 Hz 窄频带啸叫异响加大,整体噪声能量增大。原因是齿数减半引起CVT 系统整体工作不稳定,噪声升高,不可接受。

根据上述3 种排查方案的试验结果,方案Case 2#降低噪声的效果最好。表明皮带夹角与CVT 啸叫异响具有较强的相关性,主要影响700~900 Hz 窄频带噪声,后期需针对性地对皮带夹角进行优化设计,满足传动皮带工程量产要求。

3.3 CVT 异响消除方案优化

优化传动皮带夹角后,进行工程量产前,需经过动力学、强度、耐久等可靠性验证。因此,首先进一步优化皮带夹角,更改皮带夹角分别为B°、C°,然后综合验证NVH 性能、耐久性等。优化方案如表3 所示。

表3 皮带夹角优化方案

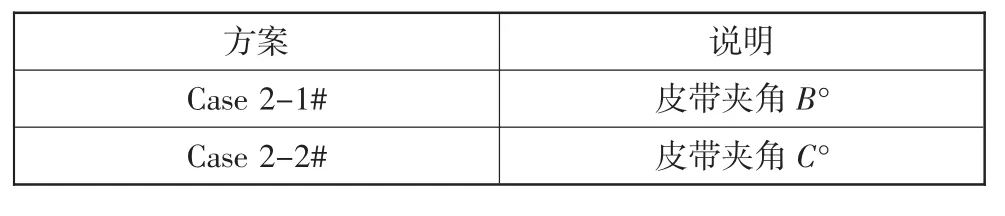

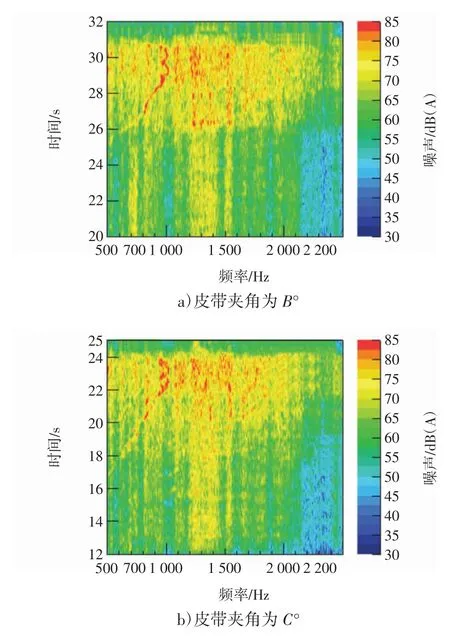

图5 所示为整车定置状态下加速工况皮带夹角分别为B°、C°的CVT 进气管口噪声谱。

图5 定置状态下加速工况各皮带夹角优化方案CVT进气管口噪声谱

从图5 可以看出,2 种优化方案下,CVT 接合阶段的700~900 Hz 窄频带啸叫异响均完全消失,且CVT 接合后宽频带噪声也明显减弱。Case2-2#方案,CVT 接合后宽频带噪声几乎完全消失。主观评价发动机加速工况,中低转速区域啸叫异响消失,整车噪声特性良好,可接受。此外,通过试验得知,2 种优化方案,整机最大功率、转矩变化均控制在2%以内,动力性基本无影响;通过整车驾驶耐久性试验得知,2种优化方案对驾驶性能的影响甚微。综合考虑制造、工艺要求、成本控制以及零部件稳定性等因素,最终确定以Case 2-2#:皮带夹角C°进行工程量产。

4 结论

1)皮带传动式CVT 系统在工作过程中易于产生啸叫异响噪声,影响整车声品质及驾乘舒适性。

2)皮带传动式CVT 的皮带夹角直接影响CVT运转时的噪声特性,尤其表现在CVT 接合阶段啸叫异响。

3)通过优化皮带夹角至C°,CVT 进气管口的700~900 Hz 窄频带噪声得到有效抑制,且满足整车耐久性、驾驶性能要求。

4)主动轮风扇叶片结构与CVT 接合后700~1 000 Hz 的窄频带噪声相关,但具体的叶片设计有待进一步深入研究。