手持式发动机曲轴断裂问题的分析与解决

2022-08-11刘永根杨慧明徐华俊费吴凯苑文龙

刘永根 杨慧明 徐华俊 费吴凯 苑文龙 刘 毅

(浙江派尼尔科技股份有限公司 浙江 金华 321000)

引言

以小型手持式发动机为动力源的园林机械由于产品结构紧凑、轻便高效,在国内外的园林绿化领域得到了广泛应用。随着排放标准的日趋严格,手持式发动机向高功率密度、高经济性、高可靠性和低排放方向发展。曲轴作为发动机的核心部件之一,把活塞的往复运动转变为曲轴的旋转运动,输出功率并驱动附件。由于曲轴在不断周期性变化的气体压力、往复和旋转惯性力以及它们的力矩共同作用下工作,既弯曲又扭转,易产生疲劳应力[1]。曲轴加工时,由于加工基准在曲轴中心孔和主轴颈之间经常更换,会因基准不重合而产生误差,加上加工过程中轴类零件的刚性差、各轴颈加工精度高,使得曲轴成为发动机主要零部件中加工质量最难保证的零部件。在高速高负荷下,曲轴必须依然平稳可靠地工作,曲轴的设计是否合理直接关系到发动机的动力性、耐久性和可靠性。本文结合一款小型手持式发动机曲轴断裂问题对曲轴进行了耐久试验,结果表明,曲轴的耐久性主要由曲轴材料及热处理工艺决定。

1 曲轴断裂问题

某款手持式发动机在模拟实际操作条件的耐久试验中(带负荷状态下,40 s 高速/20 s 怠速,循环累积时间为50 h),样机出现卡死熄火情况,拆机发现,曲轴靠近飞轮端的主轴颈出现断裂现象(见图1),导致试验无法继续进行。曲轴在工作过程中出现断裂,是非常严重的失效事故,有材质、热处理工艺、机加工、装配、使用维护等多方面的原因。

图1 曲轴主轴颈断裂

2 断裂失效原因分析

2.1 金相组织分析

对该曲轴断裂部位进行纵向解剖,检查锻造毛坯的金属纤维方向并对金相组织进行检测。

2.1.1 纵切腐蚀金相组织试样

金相组织试样见图2。

图2 金相组织试样

2.1.2 金相组织检测结果

金相组织检测结果见图3。

图3 金相组织检测结果

图3 的检测结果表明:

1)断口处组织:2 级;无异物夹杂;心部硬度:27.9、27.9、27.7HRC。

2)高频淬硬层深度:0.95 mm;组织:4 级;表面硬度:57.7、57.8、57.5HRC;淬硬末端离曲柄臂与主轴颈交界处2.5 mm,相距较近。

2.1.3 断口分析

由实物断裂部位断口形态可以看到明显的河流状扩散纹理,断口和轴呈现45°角,属于典型的有应力源形式的解理疲劳断裂,其应力源位于主轴颈与曲柄臂交界处,系受到垂直于主轴颈轴向反复作用的折弯冲击力而断裂。因此,主轴颈与曲柄臂交界处为曲轴最易发生应力集中的薄弱环节处。

2.2 热处理工艺

主轴颈表面感应淬火是提高主轴颈耐磨性的一种简便有效的表面硬化法(见图4),适用于大量生产。先用高频电流加热主轴颈表面,随即喷水冷却,然后回火以消除剩余应力。硬化层深度为0.7~1.5 mm,表面硬度为53~58HRC。但感应淬火一般到不了圆角,反而使圆角部分形成回火,出现剩余应力[2]。

图4 主轴颈高频淬火

分析对比断裂部位,发现主轴颈高频淬硬末端已与曲柄臂圆角过渡处重叠,造成淬火热影响蓝脆区与加工应力集中源区相互叠加。由于主轴颈和曲柄臂圆角过渡处属于曲轴强度的薄弱环节,长期的高速旋转和较大的交变应力造成曲轴主轴颈和曲柄臂圆角过渡处产生断裂。

2.3 毛坯加工和强化工艺

左、右曲轴毛坯采用先粗、精车后磨削加工的分开制造工艺,然后压装曲柄销组合成整根曲轴,最后在专用工装夹具上校正并检测两侧的圆跳动(见图5)。

图5 曲轴两侧圆跳动校正检测

对比发生断裂的曲轴及标杆曲轴样本,发现断裂曲轴两侧圆跳动很大(见表1),这是由先精磨后压装的工艺造成的误差所引起的。

表1 圆跳动实测数据对比 mm

3 设计思路和问题解决

3.1 合理布置曲轴结构尺寸

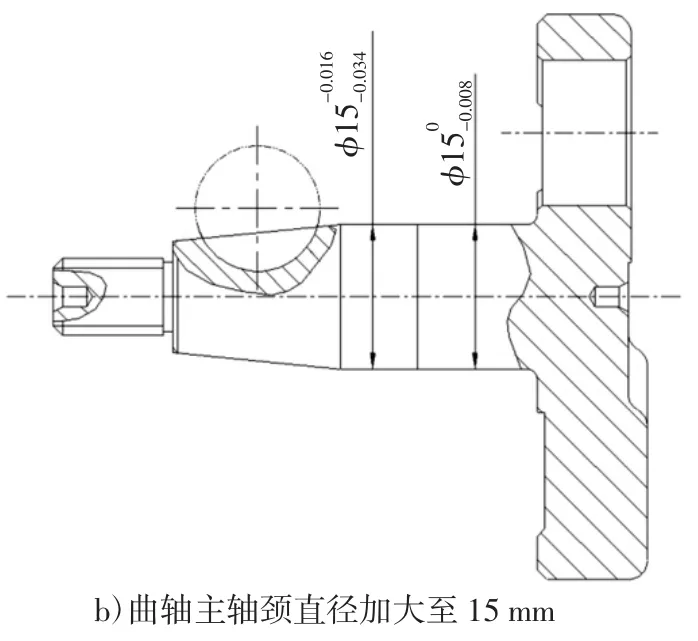

曲轴的强度和刚度主要由每个曲柄的构造所决定,因此,确定主轴颈尺寸时,需要考虑强度和刚度问题。主轴颈的直径D 愈大,曲轴的刚度愈大。短而粗的主轴颈使曲轴扭振的自振频率有所降低,同时,短而粗的主轴颈有利于加厚曲柄臂[3]。因此,主轴颈的直径由原来的12 mm 加大到15 mm,保证曲轴具有足够的刚度,使曲轴变形不致过大,改善活塞连杆组及轴承的工作条件。

主轴颈直径加大前后的尺寸数据对比见图6。

图6 主轴颈直径加大前后的尺寸数据对比

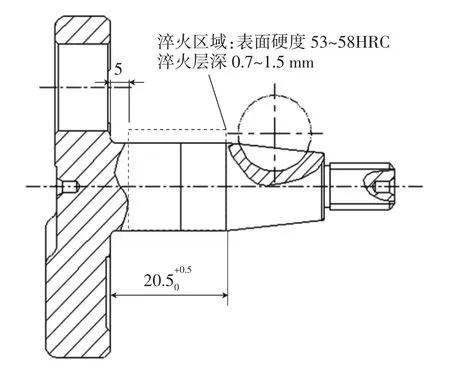

3.2 优化热处理工艺

曲柄毛坯进行调质处理,硬度为24~30 HRC,同一曲柄硬度差不超过3 HRC;主轴颈处进行高频淬火,表面硬度为53~58 HRC,硬化层深度为0.7~1.5 mm[4]。为了避免主轴颈高频淬火热影响蓝脆区对圆角应力集中部位产生影响,将淬硬末端和曲柄臂与主轴颈交界处的距离控制在5 mm 以上(见图7)。加工完毕后进行磁力探伤,探伤后进行退磁处理。

图7 高频淬火距离要求

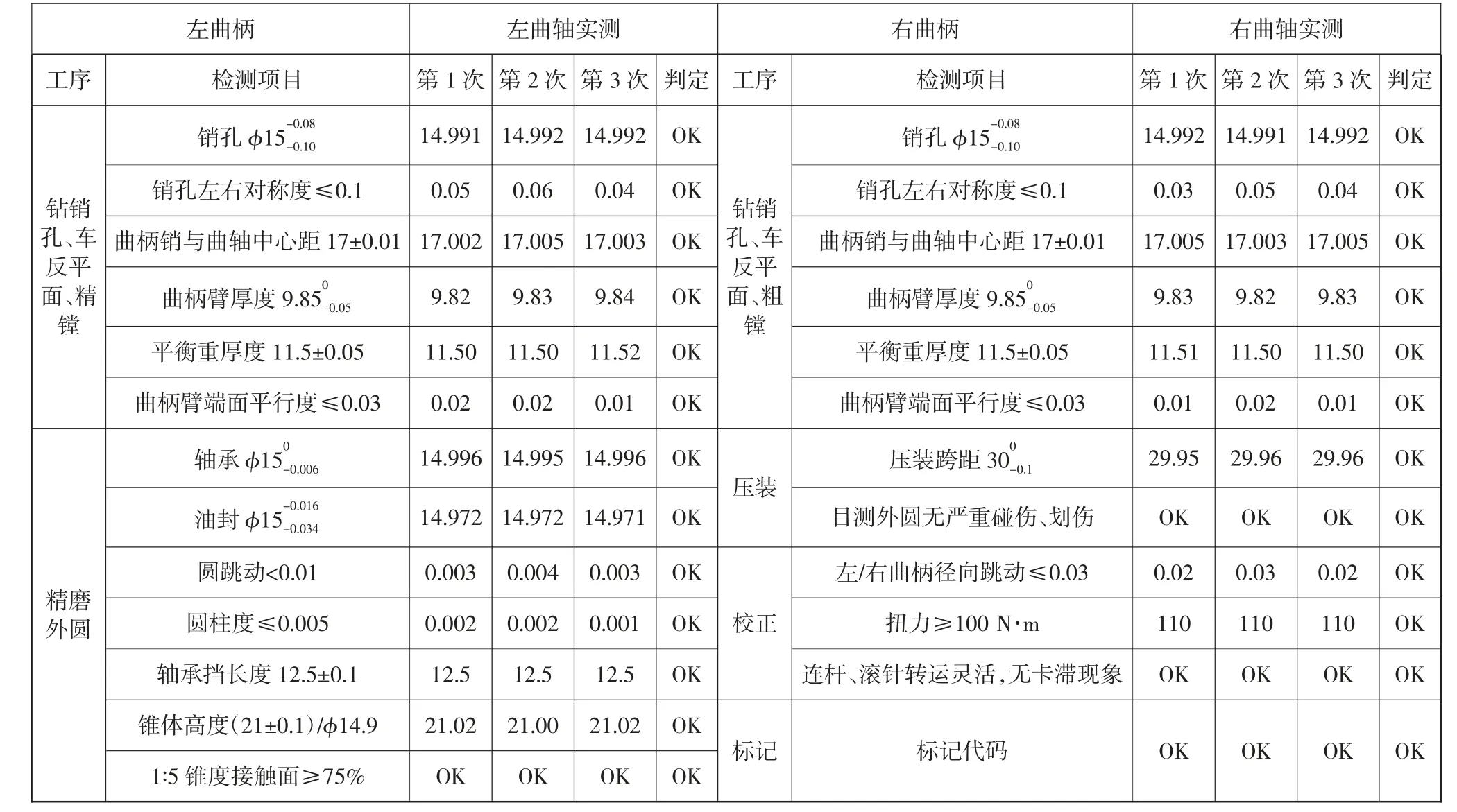

3.3 改进毛坯加工和强化工艺

左、右曲轴毛坯先进行粗车,然后压入曲柄销装配成整根曲轴,最后精磨两侧的主轴颈外圆,保证曲柄销两侧的主轴颈圆跳动合格(见表2)。

表2 改善工艺后检测数据 mm

同时,安装飞轮的圆锥面用标准环规进行涂色检验,总贴合面积不小于75%,以避免工作中飞轮松动对曲轴造成冲击。

4 结论

1)高频淬硬末端距离曲柄臂与主轴颈交界处较近,其淬火热影响蓝脆区没有避开应力集中源区,造成应力相互叠加,在外加应力作用下,超过材料的屈服强度,产生疲劳断裂。因此,热处理时,必须保证淬硬末端距离曲柄臂与主轴颈交界处5 mm 以上。

2)对曲轴的锥体部位相互配合的零部件的位置精度(锥度、锥高)、动平衡进行检查,确保锥体部位相互接触面大于75%。避免贴合面过小引起飞轮松动,造成曲轴与飞轮之间产生冲击。

3)热处理工艺和毛坯加工工艺的优化,有效避免了曲轴靠近飞轮端主轴颈出现断裂现象,顺利通过了耐久试验,保证了该款产品的批量生产。