基于锚喷竖井支护的邻近盾构隧道施工技术

2022-08-10余文魁

余文魁

(武汉广益交通科技股份有限公司,湖北 武汉 430074)

0 引言

随着我国经济的不断发展,对城市交通服务功能也提出了更高的要求,轨道交通凭借其速度优势成为了实现城市可持续发展的重要交通工具。由于工程建设的规模和面积逐渐扩大,而隧道施工的可利用面积逐渐缩减,迫使隧道建设只能够将建设方向转向在软土区域上完成难度更大的建设施工任务[1]。在软土上完成隧道建设施工采用一般的施工方案会对周边环境产生较大的影响,因此,在大量理论研究和实践的基础上,提出了一种盾构式的施工方法,并在实际应用中验证了这一方法对周围环境的影响更小。当前盾构施工方法已经成为主要的施工方法之一[2]。而无论是哪种形式的盾构,在对隧道建设项目施工时,都会造成土体出现不同程度的位移,若周围存在其他邻近建筑物时,还会造成其他建筑出现地表变形、开裂等问题,造成无法挽回的巨大损失[3]。基于此,为了降低甚至避免隧道盾构施工中土体的位移和形变,引入锚喷竖井支护方法开展对其施工技术的相关研究。

1 基于锚喷竖井支护的邻近盾构隧道施工技术

1.1 基于锚喷竖井支护的竖井锁口圈梁施工

为实现对邻近盾构隧道的规范化施工,该文引进锚喷竖井支护技术,对竖井锁口圈梁施工展开研究。在施工时,首先使用四根钻机桩体结构与机械搅拌桩,进行竖井结构的开挖处理,开挖过程中,对竖井底部进行杂物清除处理,并将控制清理的厚度保持在15~25 cm间,使竖井底部杂物被完全清除[4]。使用钻进设备,对钻孔桩的桩头混凝土进行凿除处理后,在混凝土结构的顶面进行钢筋调直处理,使处理后的混凝土顶高度小于预设标高,再根据设计的钢筋绑扎方式,对圈梁钢筋进行绑扎,在进行此步骤施工时,可辅助焊接技术对圈梁钢筋进行焊接处理。

完成绑扎后,对竖井设立支模,在进行井底支模时应注意对假设的钢模板结构与钢筋结构进行牢固性、稳定性和可靠性检查,使主体支撑结构可以达到预期要求后,再按照施工设计图纸要求,设计锚喷竖井支护中的预埋件[5]。当所有设计的构件经过检查合格后,采用一次性浇筑的方式进行混凝土浇筑处理,保证浇筑后井内达到设计标高。为保证支护结构在竖井内的稳定性,采用预埋提升井架的方式,对施工中的预埋件进行提升处理。根据工程实际需求,计算提升速率,其表达式为:

式中,A——竖井支护施工中的提升速率;λ——提升过程中的阻力系数;β——井深;γ——绑扎钢筋结构的稳定性;i——绑扎结构。

通过计算的提升速率,进行锚喷施工作业,根据施工井的实际深度和井内不同层结构,采用喷射混凝土的方式进行施工,将喷射混凝土的厚度设定在450~550 mm范围内。针对φ40类型的小导管,设置间距为1 000 mm×1 000 mm,长度控制在4~5 m之间,为保证喷射施工能够达到预期效果,增设单层网片结构,并调整栅格间距在450~550 mm范围内[6]。针对φ22类型的锚杆施工,设置混凝土喷射作业的间距为500 mm×1000 mm,长度控制在3~4 m之间,采用φ40锚喷施工方式,增设单层网片结构,并将井口位置地层混凝土锚喷的厚度设定在100~200 mm范围内,不设置栅格。

1.2 井身开挖与爆破设计

完成上述施工处理后,根据搅拌桩结构在施工中的设计强度,进行竖井的开挖施工。结合前期设计的工程图纸,控制井内基坑的纵向开挖深度应满足>6 m的需求,考虑到施工土层较为松软,因此,在作业中辅助挖掘机进行人工开挖施工。为避免施工中出现超挖或欠挖等问题,可按照下式计算开挖具体深度,其表达式为:

式中,F——井深开挖深度;K——初喷挂网深度;Q——基坑深度;R——设计深度。上述计算公式中R属于未知参量,根据工程施工中的实际需求,计算深度R,其计算公式如下:

式中,k——钢筋骨架结构强度;v——人工挖掘机开挖施工作业施工;x−——设计欠挖可控深度;x+——设计超挖可控深度。完成井身开挖设计后,对施工中的爆破进行设计。根据该文研究工程项目的施工需求,采用垂直打孔的方式进行掏槽施工,根据掏槽眼数量、不同掏槽眼距离中心孔的直线距离、起爆顺序等参数,计算爆破装药量,其表达式为:

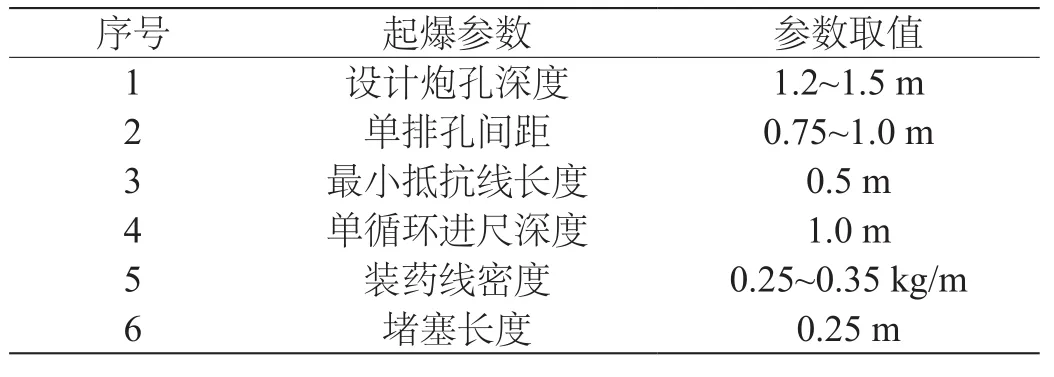

式中,B——爆破装药量;W——设计孔间距;T——辅助爆破眼数量;j——起爆顺序。完成上述设计后,设计起爆参数,对起爆参数的描述用表1中内容表示。

表1 爆破设计中的起爆参数

根据起爆参数进行现场施工爆破设计,保证施工成效可以达到预设需求。

1.3 锚喷竖井内支撑结构设计及施工

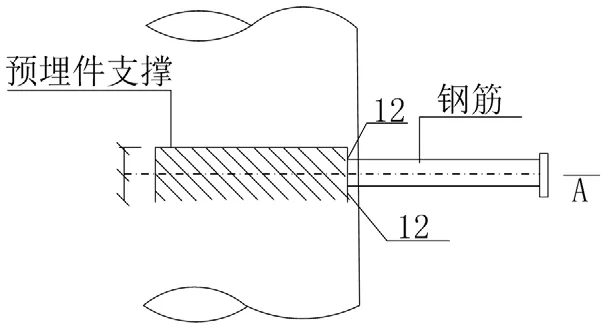

完成上述施工后,为保证设计的结构可以达到预设的质量要求,需要在喷锚竖井内设计支撑结构,设计结构参照图1。

图1 锚喷竖井内支撑结构示意图

在竖井施工过程中设置至少三道钢结构作为支撑,对钢结构进行混凝土浇筑施工设计,为确保设计的结构可以达到预期的稳定性需求,应在达到设计标高后,对结构整体进行喷射混凝土平整处理,确保设计的主体支撑结构具有足够的平衡性。

在上述内容的基础上,结合施工区域的土层结构,进行下挖深度设计。将主筋边缘控制线的高程高度作为施工中的基准线,根据边缘线的高程高度,进行支撑结构中钢筋的绑扎施工,确保混凝土结构的支撑标高与主体结构在一个相同的水平线上。对于结构中的纵向钢筋,整体采用单面搭接的方式进行焊接,控制焊接缝的长度在10 cm范围内。

完成基础支撑结构的设计与焊接施工后,最后在井内进行支护结构的浇筑处理。考虑到竖井支撑结构是主要承重结构,因此,在浇筑时采用整体浇筑的方式进行施工,以确保浇筑后的结构具有较高的承载力与受力能力。在浇筑前,对井内的杂物(包括铁丝、铁屑、石块等)进行清理,再使用抽水泵对井内的水体抽干。对浇筑的模板进行整体湿润处理后,将混凝土浇筑施工中的加压泵送进井内,对其进行振捣与浇筑。根据井口直径,控制振捣装置的有效振捣范围在井口直径范围内,完成浇筑施工后,铺设一层塑料薄膜对其进行洒水养护。为确保钢筋达到预应力需求,可在完成上述处理后,在钢结构支撑位置设计一个轴力检测装置,对基坑承重结构与受力结构的抗变形性能进行检测,通过检测后即可证明完成了锚喷竖井内支撑结构设计与施工。

2 实例应用

和平大道南延(中山路—张之洞路)工程位于武汉市武昌区,规划为城市主干路,北接和平大道,南连武金堤路,是武昌顺江方向的骨干通道。由于这条道路通过武昌古城、下穿蛇山,为避免对武昌古城的影响,采用隧道穿越。道路全长3 042 m,其中盾构隧道段长1 390 m、两端明挖隧道段共1 096 m、两端出隧道的接线总长556 m。

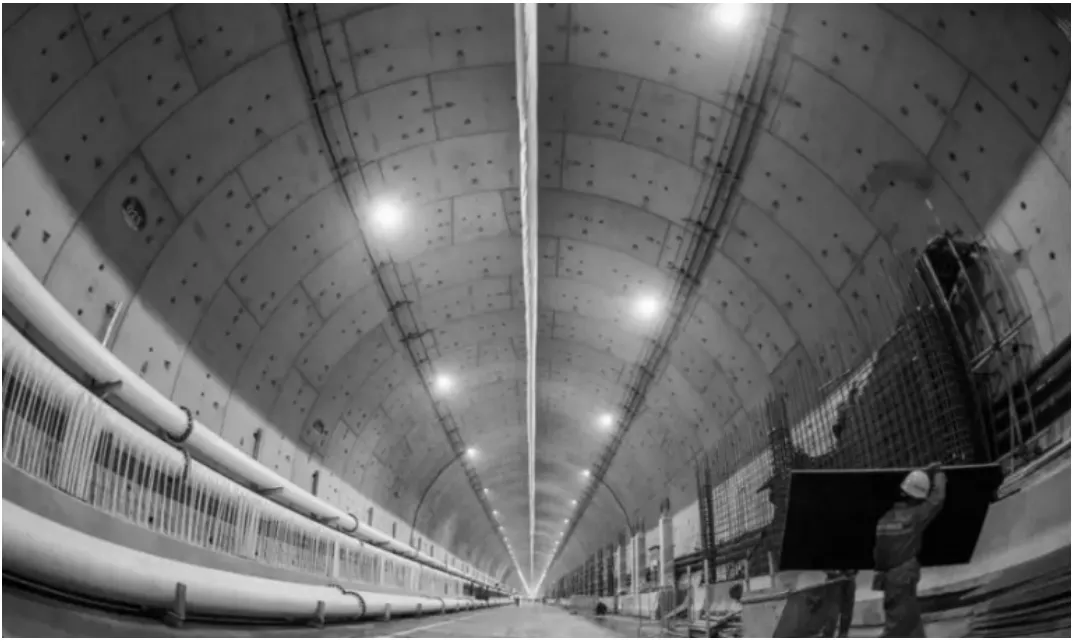

为了验证该文提出的基于锚喷竖井支护的邻近盾构隧道施工技术在实际应用中的有效性,选择以武汉和平大道南延工程盾构隧道施工项目作为依托,将该文提出的施工技术应用到该工程项目当中。隧道施工现场如图2所示。

图2 隧道施工现场图

已知该隧道结构为道路单管双层隧道,施工区域地面标高为5.0~6.0 m,施工区域内地势相对平坦,隧道区间线路整体为南北走向。在具体施工过程中,引入掘进机械盾构机,该设备机身长为8.1 m,直径约为6.25 m,总长度约为50 m,重达250 t。

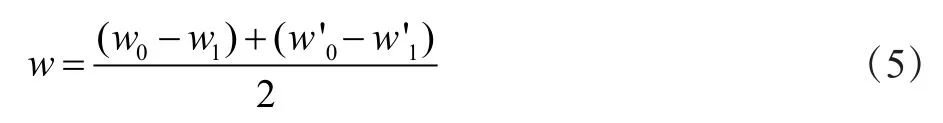

该施工技术在施工中严格按照该文上述论述内容进行,同时为了实现对施工技术应用效果的验证,选择将完成施工后土体的位移情况作为评价指标。根据当前隧道施工建设规定,为确保隧道后期运行安全,土体的位移量在竖直方向和水平方向都不得超过±5 mm。因此,基于该标准,对施工前后施工区域内随机5个测点的土体位置进行测量并记录。测量过程中,为确保测量精度,可选用高精密水准测量仪对测点位移量进行测定。高精密水准测量仪等级为DS1级,偶然中误差为±1 mm。计算其土体的位移量,位移量的计算公式为:

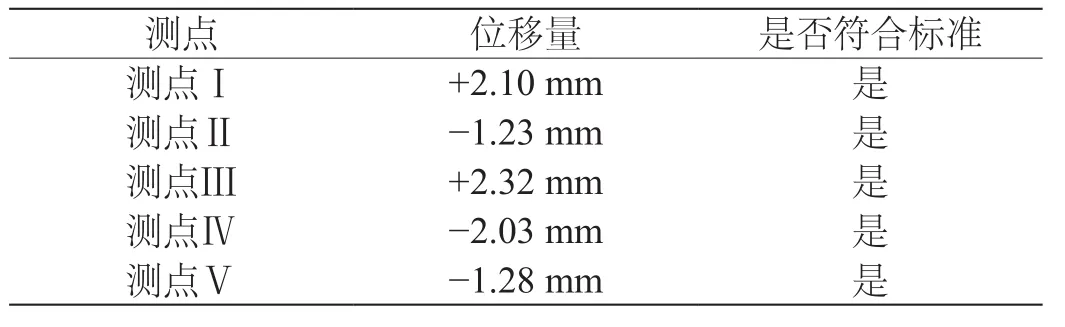

式中,w——土体测点位移量;w0——施工前测点位置竖直方向坐标;w1——施工后测点位置竖直方向坐标;w'0——施工前测点位置水平方向坐标;w'1——施工后测点位置水平方向坐标。根据上述公式(5),完成对施工后测点土体位移量的记录,并将其与标准范围进行比较,得到如表2所示的结果记录表。

表2 该文施工技术实际应用结果记录表

从表2中得出的结果可以看出,应用该文提出的隧道施工技术进行该项目的施工后,各个测点上的位移量均在合理范围内,不会对后期隧道施工及运行造成影响,能够保证隧道的质量和安全。由于测量仪在测量过程中可能会出现1 mm的测量误差,因此进一步分析各个测点上的位移量,若增加1 mm或减少1 mm也仍然符合上述规定的标准分范围。因此,通过上述得出的结果证明,该文提出的施工技术在实际应用到邻近盾构隧道施工中具有极高可行性。

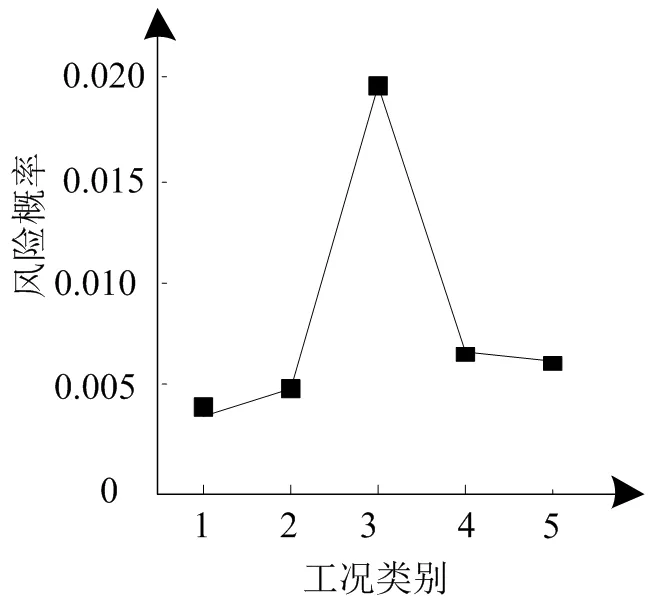

验证该文提出的基于锚喷竖井支护的邻近盾构隧道施工技术,在5种施工工况下的风险概率,以此分析该技术施工过程中的施工质量,结果如图3所示。

图3 风险概率评估结果

依据图3可知:5种工况中,每个工况的风险概率均存在一定差异,其中工况3的风险概率结果为0.02左右,存在较低的风险损失,其余工况的风险概率结果均低于0.009,表明不会造成风险损失。因此,采用该技术进行邻近盾构隧道施工,能够保证良好的施工质量。

3 结束语

通过该文上述论述,引入喷锚竖井支护方法,提出一种全新的盾构隧道施工技术,并结合具体工程项目验证了该技术的可行性。在后续的研究中,还将针对施工周围地质条件、结构以及周围建筑类型等特征,对该施工技术进行不断完善,促进其应用适应性的提升。