水滴超高速撞击Whipple 防护结构的毁伤特性

2022-08-10张庆明龙仁荣薛一江刘文近孙乔溪

赵 微,陈 利,张庆明,龙仁荣,薛一江,刘文近,孙乔溪

(北京理工大学爆炸科学与技术国家重点实验室, 北京 100081)

随着人类空间活动的日益频繁,空间中积累的越来越多的空间碎片和微流星体会对在轨航天器以及航天员产生潜在危害。为了满足航天器的防护需求,国内外基于Whipple 防护结构开展了大量超高速撞击研究,通常使用金属[1-5]、硅酸盐、火山岩类材料来模拟空间碎片和微流星体[6-9]。与此同时,空间中存在一些自然或人为的碎片,其密度较低,类似冰和水滴,因而,国内外学者对冰的超高速撞击也展开了一定的研究。在数值模拟方面,单立等[10]通过数值模拟方法研究了2~12 km/s 速度范围内冰粒超高速撞击蜂窝板的损伤情况;Yuan 等[11]采用大规模分子动力学模拟(molecular dynamics, MD)方法,从原子层次探索了冰滴在宇宙速度下超高速撞击航天铝壳结构的动态过程。然而,数值模拟方面的研究都缺乏冰超高速撞击的实验验证。在实验方面,国内外学者的研究对象均为尺寸较大的冰粒,并且撞击速度仅为几十至几百米每秒[12-13];陈海波[14]通过实验研究了圆柱形冰弹丸超高速撞击Whipple 防护结构的损伤特性,但其最高速度也仅为1.5 km/s。到目前为止,实验研究中的冰粒速度仍与空间碎片的速度相差较大。

目前,关于冰超高速撞击的公开文献较少,查阅到的相关文献多涉及几十厘米的大尺寸冰粒,其速度少有达到超高速要求。本研究旨在通过水滴的超高速撞击研究来反映空间中冰粒碎片的撞击效应。之所以选择水滴而非冰是因为:一方面,冰在常温下的完整性很难保证,若使用制冷系统,必然会增加实验成本,同时,对于实验人员会增加安全隐患[14],更重要的是,温度的降低还会导致炮管力学性能的下降,影响炮管精度;另一方面,水滴与冰在撞击效应上的区别主要在于剪切强度,而在超高速碰撞中,剪切强度可以忽略不计。Pereira 等[15]通过圆柱形冰弹对刚性靶板的撞击实验得出:当撞击速度明显大于冰中产生裂缝所需的速度时,冰弹的力学性能变得相对不显著,冲击力由弹丸的形状和质量决定。Tippmann 等[16]认为,当速度达到或超过100 英尺每秒时,冰层撞击破裂后表现得更像流体。此外,已有研究还表明,空间中也有水滴的存在[17-19]。研究水滴的超高速撞击可为航天器的结构防护以及未来空间战争中新的毁伤模式的研究提供参考。因此,为确保弹丸在发射前性能不变,且保证实验安全,采用吸水性极强的材料吸附水来模拟水滴,研究水滴超高速撞击Whipple 防护结构的毁伤特性。

1 水滴超高速撞击实验

1.1 水滴弹丸

用以模拟真实水滴的水滴弹丸是由高吸水性树脂材料吸水膨胀制成,吸水后密度约为1.11 g/cm3,其含水率高达90%以上。通过准静态力学测试,得到水滴弹丸的屈服强度约为12 MPa。将弹托底部开槽放置金属垫片,使撞击过程中能产生电磁感应,以便用磁测速装置测量速度。加工而成的弹丸及弹托装置如图1 所示。实验前对弹丸进行抽真空测试和力学性能测试,测试结果显示,在发射前弹丸不会因抽真空而脱水破碎。

图1 弹丸及弹托Fig. 1 Photographs of projectile and sabot

1.2 实验系统及装置

利用北京理工大学爆炸科学与技术国家重点实验室的二级轻气炮(如图2 所示)开展水滴弹丸超高速碰撞铝板实验。二级轻气炮采用高压氮气驱动活塞,活塞压缩氢气驱动弹托和弹丸加速,经过强制分离弹托,弹丸与弹托分离,弹丸以速度vp撞击靶室内的Whipple 防护结构。靶室内的空气压力保持在约80 Pa。实验所用的Whipple 防护结构由双层铝板组成,第1 层为缓冲板,厚度为tb,第2 层为效应板,厚度为tw,材料均为2A12 铝合金,尺寸均为250 mm×250 mm。缓冲板和效应板采用螺杆、套筒及螺栓固定,两板之间的距离为S,如图3 所示。

图2 二级轻气炮结构示意图Fig. 2 Structure diagram of two-stage light gas gun

图3 Whipple 防护结构实物和示意图Fig. 3 Photo and schematic diagram of Whipple shield

1.3 实验结果及分析

为了测试水滴弹丸对双层铝板Whipple 防护结构的破坏能力,进行了2 组高速正撞击实验。表1列出了弹靶参数和实验参数,其中,dp和m分别为水滴弹丸的直径和质量。

表1 实验工况及参数Table 1 Experimental conditions and parameters

2 组实验得到的铝板损伤情况如图4 所示。

图4 缓冲板和效应板的毁伤形貌Fig. 4 Damage morphologies of the buffer plates and the bulkheads

图4 显示,2 组实验中防护结构的缓冲板均发生了穿孔。在衡量穿孔尺寸时,取测量得到的穿孔尺寸的最大值和最小值的平均值。实验1 中,直径为3.7 mm 的水滴以3.46 km/s 的速度撞击厚度为3 mm 的缓冲屏,穿孔的长、短轴分别约为8.44 和8.21 mm。穿孔周边有鼓包及剥落现象,为弹托残渣撞击所致。在实验 2 中,直径为6.2 mm 的水滴以2.37 km/s 的速度撞击厚度为3 mm 的缓冲板,缓冲板发生穿孔撕裂,穿孔的长、短轴分别约为13.59 和11.93 mm。2 组实验中,由于水滴速度较低,弹丸及缓冲板的碎片云未运动到后面的效应板,因此效应板上并没有碎片云团留下的大片毁伤痕迹,仅有几处由碎片云造成的极小弹坑,且弹坑直径均不超过1 mm。小弹坑可能是弹托碎片汽化所致。实验2 中,效应板正面的黑色气孔较实验1 中效应板正面的气孔略多。

2 水滴超高速撞击数值模拟

2.1 模型和算法

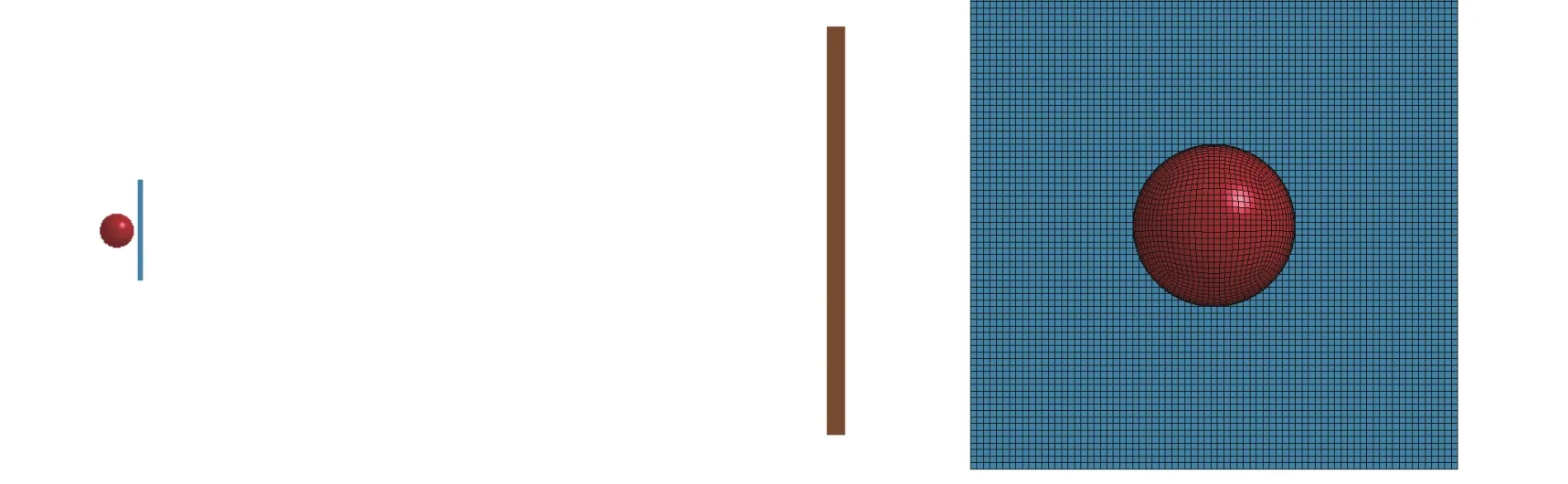

水滴超高速撞击铝板涉及大变形过程,此种情况下,相对于传统的网格法,无网格法更加适合。在已有研究中,弹丸超高速撞击Whipple 防护结构的数值模拟多使用光滑粒子流体动力学(smoothed particle hydrodynamics, SPH)方法[20-22]。采用该方法计算时不会因材料大变形导致网格畸变,但仍存在一定的缺陷,如施加物理边界困难、拉伸不稳定及物质边界不明确等问题。最近He 等[21]改进的有限元方法-光滑粒子流体动力学(finite element method-smoothed particle hydrodynamics, FEM-SPH)自适应耦合算法可兼容细观建模方法,相比SPH 方法和其他有限元法,在碎片识别、计算效率等方面具有一定优势。FEM-SPH 自适应耦合算法以SPH 粒子代替满足失效判据而删除的单元继续参与计算,能更有效地求解超高速碰撞问题。因此,本研究采用FEM-SPH 自适应方法进行数值模拟。

建立的有限元模型如图5 所示。采用3D 建模,弹丸为直径3~7 mm 的小球,靶板尺寸为球体直径的3~5 倍,厚度为1~3 mm,弹丸和靶板均采用0.2 mm 的八节点六面体拉格朗日单元划分,靶板的周边采用全自由度固定约束。图5 显示的模型和网格中,弹丸直径为5 mm,缓冲板厚度为1 mm,效应板厚度为3 mm。

图5 水滴撞击铝板的有限元模型(dp=5 mm, tb=1 mm, tw=3 mm)Fig. 5 Finite element model of water droplet impacting Whipple shield (dp=5 mm, tb=1 mm, tw=3 mm)

2.2 材料模型及参数

表2 2A12 铝的Johnson-Cook 本构模型和失效模型参数Table 2 Johnson-Cook constitutive and failure model parameters for 2A12 aluminum

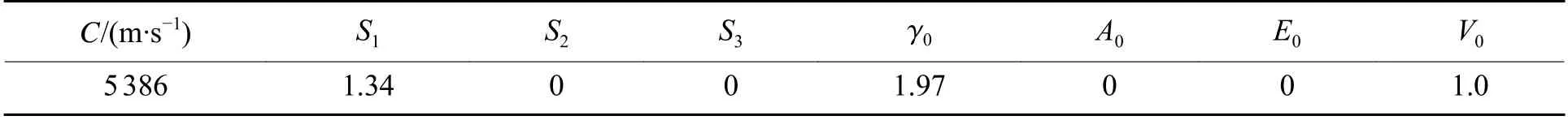

表3 2A12 铝的Grüneisen 状态方程参数Table 3 Grüneisen equation of state parameters for 2A12 aluminum

表4 水滴的Elastic Plastic Hydro 材料模型参数Table 4 Elastic Plastic Hydro material model parameters for water droplets

2.3 计算结果与实验结果的比较

为验证数值模拟算法和材料参数的可靠性,对铝板的穿孔特性进行了数值模拟研究,模拟条件与实验条件对应。受实验条件限制,本研究主要从穿孔形貌与尺寸两方面进行对比。表5 为缓冲板穿孔尺寸的实验结果与数值模拟结果的对比。对于实验获得的椭圆形穿孔,穿孔孔径等效为长轴2a和短轴2b的平均值a+b,将得到的平均值与数值模拟获得的圆形直径Db进行对比,得到孔径误差。可以看出,数值模拟与实验得到的穿孔尺寸的最大误差不超过12%。

表5 数值模拟获得的穿孔尺寸与实验结果的对比Table 5 Comparison of the perforation aperture size from numerical simulation and experiment

图6 为水滴超高速撞击Whipple 防护结构形成的穿孔形貌的实验结果与数值模拟结果的对比。可以看出,穿孔形貌的数值模拟结果与实验结果吻合较好。在实验1 中,直径为3.7 mm 的水滴撞击3 mm 厚的铝板留下的孔洞边缘较整齐,翘起不明显。在实验2 中,直径为6.2 mm 的水滴撞击3 mm 厚的铝板留下的孔洞边缘出现翻边。

图6 穿孔形貌的实验结果与数值模拟结果的对比Fig. 6 Perforation morphology comparison between experiment and numerical simulation

以上结果显示,数值模拟结果与实验结果吻合较好,验证了本研究所用数值模拟方法及材料模型参数的有效性。因此,采用以上模型研究水滴超高速撞击Whipple 结构的毁伤特性。

3 数值模拟计算结果及分析

3.1 水滴对缓冲板的穿孔过程

以实验2(6.2 mm 的水滴以2.37 km/s 的速度撞击3 mm 厚的缓冲板)为例,图7 截取了弹靶作用初始阶段冲击波在不同时刻的状态图像。可以看出,当水滴弹丸撞到铝板时,会产生冲击波,且冲击波同时向弹丸和铝板中传播。对于球形弹丸,冲击波首先会在弹丸侧向反射形成稀疏波,卸载侧向的冲击波。弹丸轴向的冲击波不会受侧向稀疏波的影响,因此轴线上的冲击波会继续向弹丸背面传播,在到达弹丸背部自由面后反射形成稀疏波,引起弹丸的破碎。由于水滴弹丸的强度较低,在很短时间内就会全部破碎。如果将水滴弹丸改为铝弹丸,在较低的速度下铝弹丸穿透第1 层靶后在稀疏波的作用下仅会发生层裂,在高速下才会完全破碎。在第1 层铝板内部,轴向的冲击波到达铝板背面后反射形成稀疏波后追赶弹丸内冲击波并将其卸载。之后,铝板内冲击波沿径向传播,并在铝板的自由面不断反射形成稀疏波,从而引起铝板的破碎。最终在碎片云的作用下,破碎区域不断扩大,形成穿孔。

图7 弹靶作用初始阶段冲击波的传播Fig. 7 Shock wave propagation at the initial stage of projectile impacting target

3.2 超高速撞击下水滴对Whipple 结构的毁伤特性

3.2.1 水滴超高速撞击缓冲板的穿孔特性

通过改变水滴弹丸直径、初始撞击速度及铝板厚度等,开展了水滴超高速撞击Whipple 防护结构过程的数值模拟,分析得到了水滴对铝板的毁伤特性。具体的数值模拟方案分为3 种情况:(1) 在撞击速度和缓冲板厚度不变的情况下,改变水滴弹丸直径,dp分别取3、4、5、6 和7 mm;(2) 在水滴弹丸直径和缓冲板厚度不变的情况下,改变撞击速度,vp分别取2、3、4、5、6、7 和8 km/s;(3) 在水滴弹丸直径和撞击速度都不变的情况下,改变缓冲板的厚度,tb分别取1.0、1.2、1.5 和2.0 mm。

数值模拟结果显示,缓冲板受球形水滴弹丸超高速撞击后出现圆形穿孔。穿孔尺寸与弹丸直径、初始撞击速度及铝板的厚度有关。相同条件下,撞击速度越高,穿孔直径越大,但是当速度高到一定程度时,孔径变化趋于平缓;水滴尺寸越大,缓冲板的穿孔直径也越大。不同水滴弹丸直径下,穿孔直径随初始撞击速度的变化规律如图8 所示。

图8 不同弹径下穿孔直径随弹丸撞击速度的变化Fig. 8 Variations of perforation diameter in versus of projectile velocity for different projectile sizes

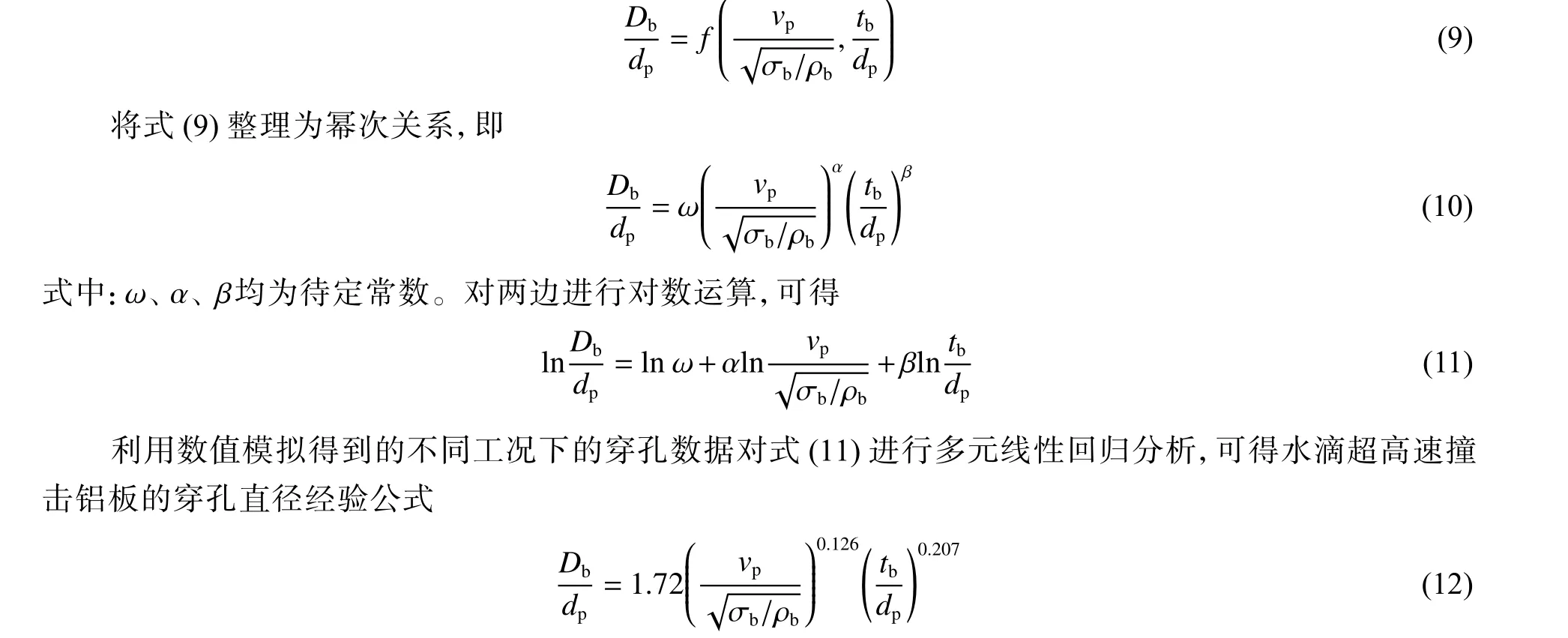

水滴超高速撞击铝板的穿孔直径Db的决定因素包括两类:一类为弹丸参数,包括直径dp、撞击速度vp、密度 ρp、 声速Cp;另一类为铝防护板参数,包括厚度tb、密度 ρb、 强度 σb、声速Cb。穿孔直径Db与以上各参数之间存在确定的函数关系,即

对缓冲板的穿孔直径进行无量纲处理,可得到无量纲穿孔直径Db/dp随tb/dp及撞击速度的变化如图9中的散点所示。由图9可知,无量纲穿孔直径随着tb/dp的增大而增大。式(12)获得的拟合曲线如图9中的实线所示。经验公式(式(12))适用的速度范围为2~8 km/s。

图9 不同速度下无量纲穿孔直径随t b/dp的变化Fig. 9 Variation of dimensionless perforation diameter with t b/dp at different velocities

3.2.2 水滴超高速撞击下效应板的毁伤特性

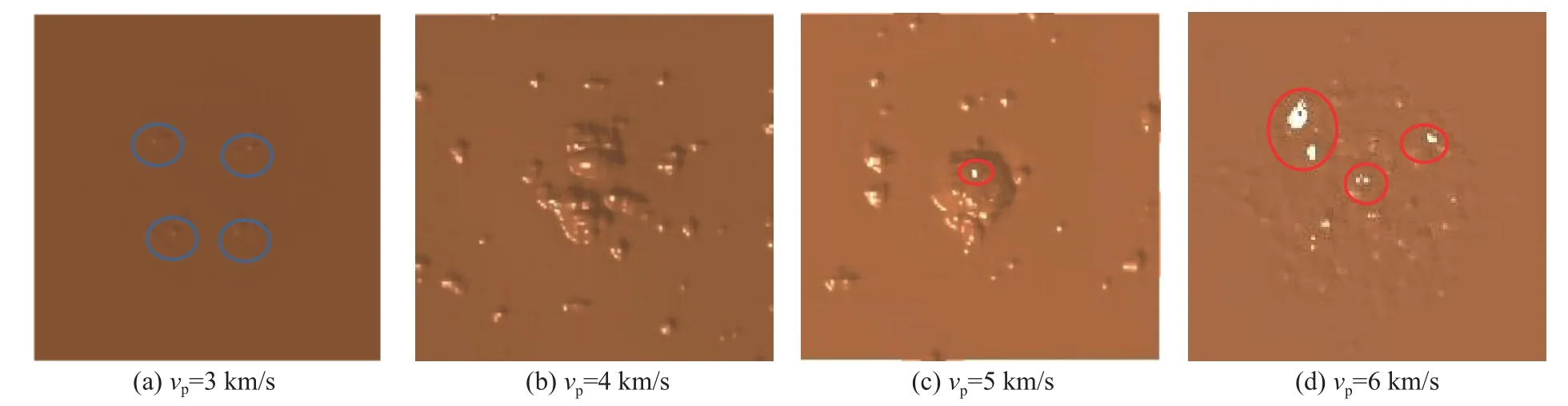

水滴在撞击缓冲板后全部破碎,形成碎片云,碎片云会对缓冲板后面的效应板造成不同程度的毁伤,碎片云的致损能力与载荷参数和撞击参数有关[26]。与金属弹丸不同,水滴弹丸在穿过第1 层缓冲板后就已完全破碎,并发生汽化,形成碎片云。碎片云在效应板上的致损能力主要表现为凹坑、鼓包和穿孔。计算结果表明:弹丸直径越大,碎片云主体结构的轴向速度和径向膨胀速度越高,对效应板造成的损伤程度和区域就越大。当撞击速度较低时,效应板上出现不同程度的凹坑或鼓包。随着撞击速度的不断提升,效应板上出现穿孔。研究了直径为3~7 mm 的水滴弹丸在不同速度下对由1 mm 厚缓冲板和3 mm 厚效应板构成的Whipple防护结构的毁伤。其中,直径为5 mm 的弹丸以不同速度撞击Whipple 结构后产生的碎片云形貌如图10所示(分图均为同一时刻)。

图10 不同撞击速度下水滴产生的碎片云形貌(dp=5 mm,tb=1 mm)Fig. 10 Debris cloud morphologies generated by water droplet projectile at different velocities (dp=5 mm, tb=1 mm)

效应板的损伤区域通常可分为扩散撞击坑区、环形撞击坑区和中心撞击坑区3 个区域。其中,扩散撞击坑区由碎片云扩散外泡结构撞击后墙所致,环形撞击坑区和中心撞击坑区主要由碎片云主体结构撞击所致。图11 显示了弹丸直径为5 mm、缓冲板厚度为1 mm 时,不同初始撞击速度下碎片云对效应板的毁伤情况。随着撞击速度的提升,效应板的撞击坑区域扩大。从不同速度下的撞击损伤模式来看,随着速度的提升,材料的汽化和液化更加明显,撞击区域边界更加模糊。图11 还显示,当撞击速度为3 km/s 时,水滴弹丸碎片云运动速度较低,无法在效应板上留下较大的凹坑;当速度为4 和5 km/s时,效应板上留下的弹坑数量明显增多,说明此时碎片云运动速度较高,且头部的碎片云更加集中;当撞击速度提升至6 km/s 时,效应板上的弹坑更小且更密集,还出现了几处撕裂穿孔。由数值模拟结果可知,直径为5 mm 的水滴弹丸穿透由1 mm 厚缓冲板和3 mm 厚效应板组成的防护结构所需的临界速度在5~6 km/s 之间。

图11 不同速度下碎片云对效应板的毁伤情况(dp=5mm,tb=1mm)Fig. 11 Damage of the effect layer target plate generated by the debris cloud at different projectile velocities (dp=5 mm, tb=1 mm)

同理,通过数值模拟计算得到直径为3~7 mm 的水滴弹丸穿透由1 mm 厚缓冲板和3 mm 厚效应板构成的防护结构的临界速度值vp0,结果列于表6 中。

表6 不同直径的水滴弹丸穿透Whipple 结构的临界速度Table 6 Critical velocities of water droplet projectiles with different diameters for penetrating Whipple structure

数值模拟计算显示,球形水滴弹丸在超高速正撞击铝合金Whipple 结构后,缓冲板上均出现圆形穿孔,效应板上出现凹坑、鼓包和不规则穿孔等现象。此外,获得了水滴弹丸穿透Whipple 防护结构的撞击速度极限。本研究可为未来航天器防护新型毁伤元的设计提供依据。

4 结 论

本研究利用二级轻气炮开展了含水量高达90%以上的水滴弹丸超高速撞击Whipple 结构的实验,并基于现有的材料模型对超高速撞击实验进行了数值模拟。数值模拟结果与实验结果的对比显示出模型的合理性。在验证数值模拟参数有效性的基础上,利用该模型计算了水滴超高速撞击铝板的穿孔过程,并分析了Whipple 防护结构在水滴撞击后的穿孔损伤特性,得到如下结论:

(2) 效应板的毁伤主要由碎片云造成,碎片云的膨胀情况随着撞击速度而改变,碎片云的膨胀情况影响效应板的毁伤特性,在2~8 km/s 速度范围内,同一弹径下撞击速度的提升使效应板的毁伤效果更明显,当速度超过穿透防护结构的临界值后,撞击速度的提升使效应板毁伤区域边界变得更加模糊;

(3) 数值模拟得到了直径为3、4、5、6 和7 mm 的水滴弹丸同时穿透由1 mm 厚缓冲板和3 mm 厚效应板组成的双层铝板的临界速度,分别约为7.0、6.5、5.8、5.0 和4.0 km/s。