基于工业数据的催化裂化装置选择性催化还原脱硝机理模型

2022-08-09戴宁锴欧阳福生王建平焦云强

戴宁锴,王 杰,欧阳福生,王建平,焦云强,裴 旭

(1.华东理工大学化工学院石油加工研究所,上海 200237,2.石化盈科信息技术有限责任公司)

催化裂化(FCC)是重油加工的核心工艺之一,其原料重油中的氮化物含量较高,反应后少量氮化物进入液相产品中,而大部分氮化物沉积在催化剂积炭中,并随着催化剂烧焦再生转化为氮氧化物(NOx)。NOx是一类主要大气污染物,按照生成机理可将NOx分为热力型、促进型和燃料型。由于N2与O2反应转化成NOx的温度需在1 700 ℃以上,而FCC再生器温度为650~760 ℃,因此FCC催化剂再生过程生成的NOx主要为燃料型NOx[1]。NOx不仅会造成大气污染,也是FCC装置产生硝脆、出现裂纹的主要原因[2]。《石油炼制工业污染物排放标准》(GB 31570—2015)要求NOx质量浓度不超过100 mg/m3,这为石化产业带来巨大压力[3]。目前,FCC装置脱硝主要采用选择性催化还原(SCR)技术。但在该过程中,氨气喷入量过多会造成氨气逃逸,喷入量过少则脱硝效果不好,导致NOx排放超标,因此精确有效控制氨喷入量是保证SCR脱硝系统安全稳定运行的关键[4]。

模拟SCR脱硝反应过程的模型有两种:一是遵循Eley-Rideal反应的机理模型[5-6];另一是利用机器学习算法(如神经网络[7]、支持向量机[8]等)建立的数据驱动模型[9-11]。多数情况下,数据驱动模型精度较高,但泛化能力不足;机理模型具有良好的解释性,但精度不高。

许多研究者尝试建立新的机理模型以弥补上述模拟模型的不足,如Lietti等[5]对常用动力学方程改进后建立新的机理模型,饶德备等[12]基于NH3的吸附态建立了新的模型方程,马康丰等[13]利用粒子群优化算法辨析模型参数并建立了机理模型。这些模型的参数求解主要采用欧拉法、改进欧拉法[14]、龙格库塔(RK)法[15]与粒子群优化算法(PSO)结合等。上述机理模型的数据均较少且工况单一,虽然单一工况下模型精度较高,但工况波动时精度却较差;而且,其均是针对火电或煤电厂烟气脱硝过程的,鲜有关于FCC装置再生烟气SCR脱硝机理模型的研究报道。

本课题基于经典SCR脱硝过程的反应动力学,采集多种工况下的SCR工业数据进行筛选处理,依据SCR脱硝反应机理建立脱硝烟气中各组分浓度沿反应器轴向变化的微分方程,并采用龙格库塔吉尔(RKG)方法对微分方程组进行求解,结合遗传算法(GA)[16]进行参数寻优,建立适用于多工况的高精度SCR脱硝机理模型,指导SCR操作参数优化,实现NOx达标排放。

1 SCR脱硝机理模型

SCR脱硝反应是指在260~400 ℃和Ti-W-V催化剂作用下,以还原剂氨(NH3)选择性地将再生烟气中的NOx还原成水和氮气,从而降低烟气中NOx含量的反应过程。再生烟气中的NOx主要包括N2O,NO,NO2,N2O3,N2O4,N2O5等,其中NO占比超过90%[1]。由于FCC催化剂再生烟气中O2含量较高,因而SCR脱硝反应主要以反应式(1)为主;同时,考虑到SCR工况变化可能导致烟气温度高于350 ℃,因而可能存在副反应,如式(2)所示。

4NH3+4NO+O2=4N2+6H2O

(1)

4NH3+O2=2N2+6H2O

(2)

目前,多数学者认为在催化剂作用下NO与NH3的反应是遵循Eley-Rideal反应机理[5-6]。该反应机理将SCR脱硝反应过程分为吸附、催化还原、脱附3步:首先,NH3从气相扩散到催化剂上,被吸附在催化剂表面的活性位上,成为活性吸附态;然后,以活性吸附态存在的NH3在催化剂表面上与NO反应,生成吸附态的N2和H2O;最后,N2和H2O从催化剂表面脱附,进入气相。在只考虑式(1)和式(2)反应的情况下,基于Eley-Rideal反应机理SCR脱硝过程的动力学方程如式(3)~式(9)所示。

NH3分子吸附和脱附过程:

ra=kθaexp(-Ea/RT)CNH3(1-θNH3)

(3)

rd=kθdexp(-Ed/RT)θNH3

(4)

Ed=Eθd(1-γθNH3)

(5)

NH3氧化过程:

rox=koxθNH3

(6)

kox=kθoxexp(-Eox/RT)

(7)

NO与NH3反应过程:

rNO=kNOCNOθNH3

(8)

kNO=kθNOexp(-ENO/RT)

(9)

式中:ra,rd,rox,rNO分别为催化剂表面上的NH3分子吸附速率、NH3分子脱附速率、NH3氧化反应速率、NO分子消耗速率,单位均为s-1;Ea,Ed,Eθd,Eox,ENO分别为NH3分子吸附活化能、NH3分子脱附活化能、零覆盖率时NH3分子脱附活化能、NH3氧化反应活化能、NO反应活化能,单位均为J/mol;kθa,kox,kθox,kθd,kNO,kθNO分别为NH3吸附速率常数的指前因子、氧化速率常数、氧化速率常数的指前因子、脱附速率常数的指前因子、NO反应速率常数、NO反应速率常数的指前因子,单位均m3/(mol·s);CNO和CNH3分别为SCR反应器内NO和NH3的浓度,单位均为mol/m3;θNH3为催化剂表面NH3覆盖率;γ为催化剂表面覆盖率系数;R为理想气体常数,取值8.314 J/(mol·K);T为SCR反应器温度,K。

最后,由式(3)~(9)结合质量守恒方程,得到SCR脱硝反应机理模型微分方程组,如式(10)所示,其反映再生烟气的各组分浓度沿着SCR反应器轴向的变化。

(10)

式中:τ为体积空时(催化剂体积与烟气体积流量之比,简称空时),s;ΩNH3为催化剂吸附氨气的饱和吸附量,mol/m3。

2 数据处理和模型求解

2.1 数据采集及预处理

采集某石化企业FCC装置再生烟气SCR脱硝系统自2021年5月至2021年10月的运行数据25 700组,包括81个操作变量。由于部分数据存在有效性、完整性、准确性问题,需经过预处理才能用于建立模型。数据预处理方法:①针对部分数据的有效性问题,剔除部分无用的变量,如累计数据变量等;②针对部分数据的完整性问题,剔除由于仪表问题、人工问题及其他原因产生的非正常数据(负值等);③针对部分数据的准确性问题,采用以中位数代替平均数作为中心进行趋势估计,以中位数绝对偏差(MAD)作为估计范围进行异常诊断方法,通过异常数据诊断剔除明显异于其他同类数据的极少量数据。

结合装置操作经验和实际情况,通过对原始数据进行预处理,最终选出12 336组数据、15个操作变量用于机理建模。其中,操作变量包括SCR脱硝反应器进口/出口(以下简称进口/出口)的NOx质量浓度、温度、压力、烟气流量,进口的NH3质量、NH3质量浓度、空气流量,催化剂床层(上、中、下)温度,NH3逃逸量等。这些数据覆盖了多个工况(含多个超标工况),其中烟气温度为260.42~339.01 ℃,出口NOx质量浓度为0.65~126.89 mg/m3。

2.2 模型求解

对于模型的求解方法,与欧拉法或改进欧拉法相比,RK法对微分方程组求解的精度更高。研究表明[14],高于四阶的RK法计算量很大,四阶RK式的是计算量及精确度均较为理想。同时,依据SCR脱硝反应机理建立的动力学微分方程组与四阶RK法的匹配度很好[17]。RKG法是经典四阶RK法的改进优化方法,其可以更有效地解决求解微分方程组时遇到的模型刚性问题[18],故本研究选用RKG法对SCR脱硝反应机理模型微分方程组进行求解。

由式(10)可知,该机理模型有10个参数需要进行寻优,而GA法是一种参数寻优的优选方法。运算时,其首先对实际问题进行编码[将每个待求解参数(基因)用某特定范围内的数来表示],通过模拟DNA基因(参数)片段,经基因选择、交叉、变异后输出结果;进而对输出结果进行解码,并用适应度函数评价其优劣,实现“优胜劣汰”;最后,经过多次迭代后得到参数的最优解。GA法具有灵活的编码方式(包括二进制编码、浮点数编码和符号编码等)、良好的寻优能力,使其在模式识别、工程设计、自动控制等领域得到广泛应用[19]。因此,确定采用GA法优化求解参数。GA法参数寻优的关键在于适应度函数、选择算子、交叉算子和变异算子的选择,基于前人的研究成果[20-22],本研究采用实数编码方法对求解参数进行编码[20],并分别以平均绝对误差(MAPE)的倒数为适应度函数、轮盘赌法[21]为选择算子、算数交叉为交叉算子、均匀变异为变异算子[22]。其余设置:种群规模为50,交叉概率为0.6,变异概率为0.01,迭代次数为20次。

将预处理得到的12 336组样本数据按4∶1比例划分为参数估计样本集和验证样本集。其中,参数估计样本集有9 869组数据,用于模型参数求解;验证样本集有2 467组数据,用于模型验证。模型求解时,基于参数估计样本集的数据,首先设定10个参数的初始值,采用RKG法对微分方程组进行积分,得到出口NOx质量浓度;然后,设定参数优化目标为MAPE最小,采用GA法对模型参数进行寻优。模型参数求解流程如图1所示。

图1 SCR装置模型参数求解流程示意

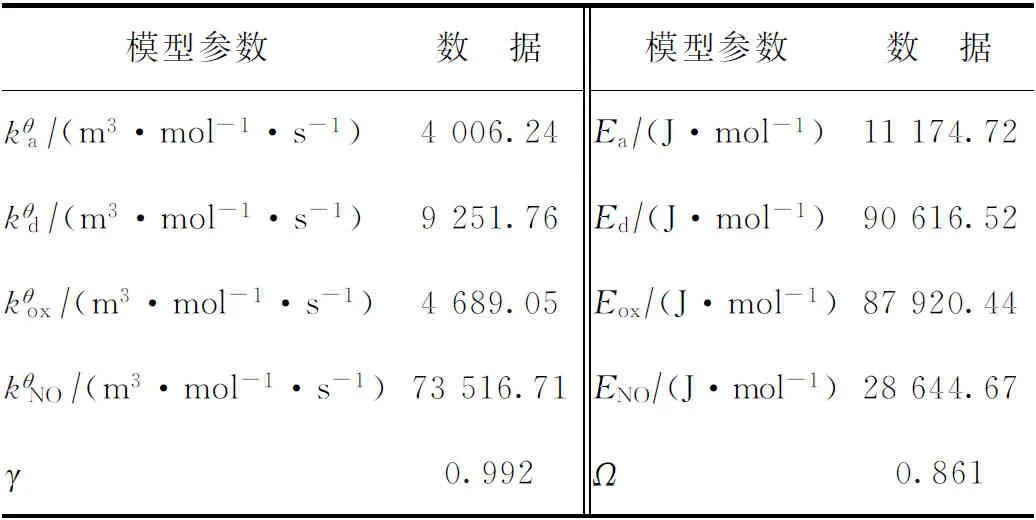

由RKG-GA法求解得到的SCR脱硝反应机理模型参数见表1。由表1可知:Ea≪Ed,说明NH3吸附速率远高于其脱附速率;ENO≪Eox,说明脱硝反应需要的温度高,容易导致NH3发生氧化副反应。以上结果表明,所建的SCR脱硝机理模型与Eley-Rideal脱硝反应机理相符,而且具有较好的准确性。

表1 模型参数求解结果

3 模型验证

3.1 模型预测精度与泛化能力

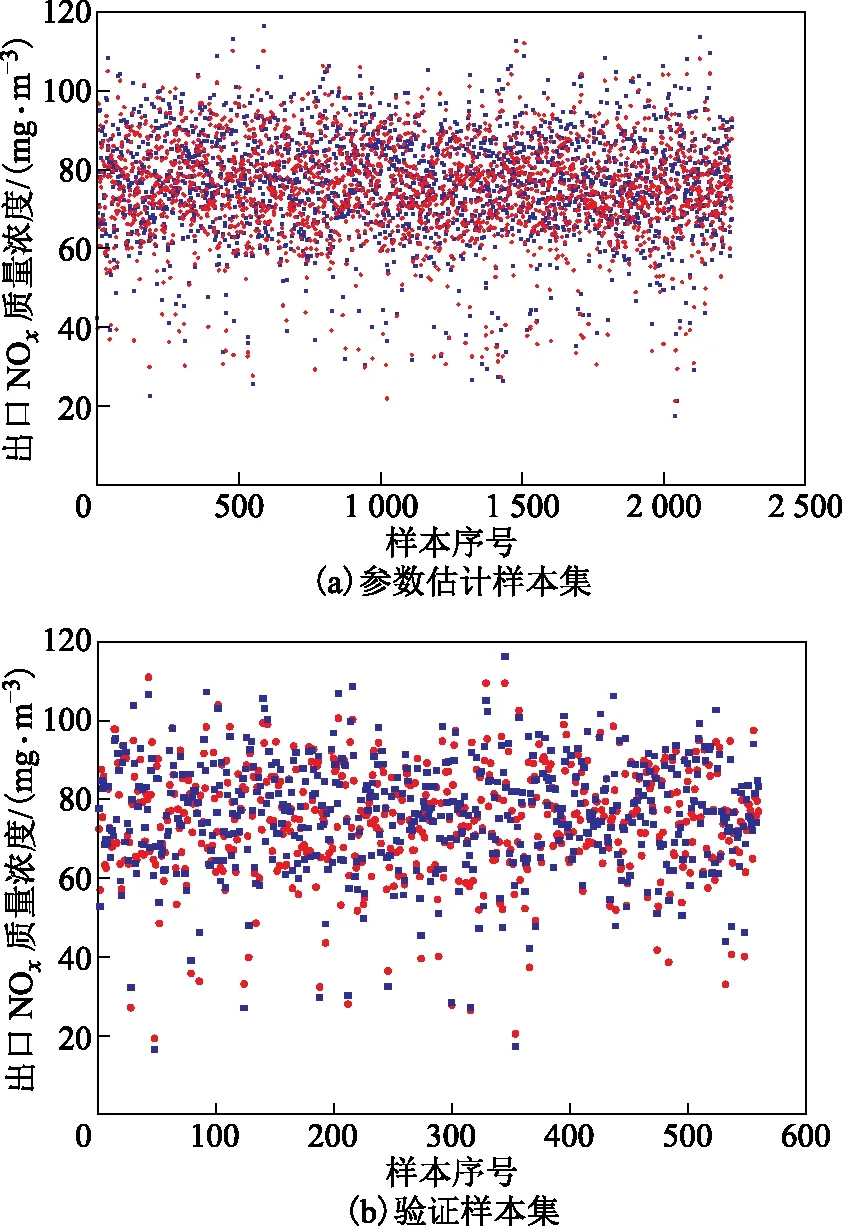

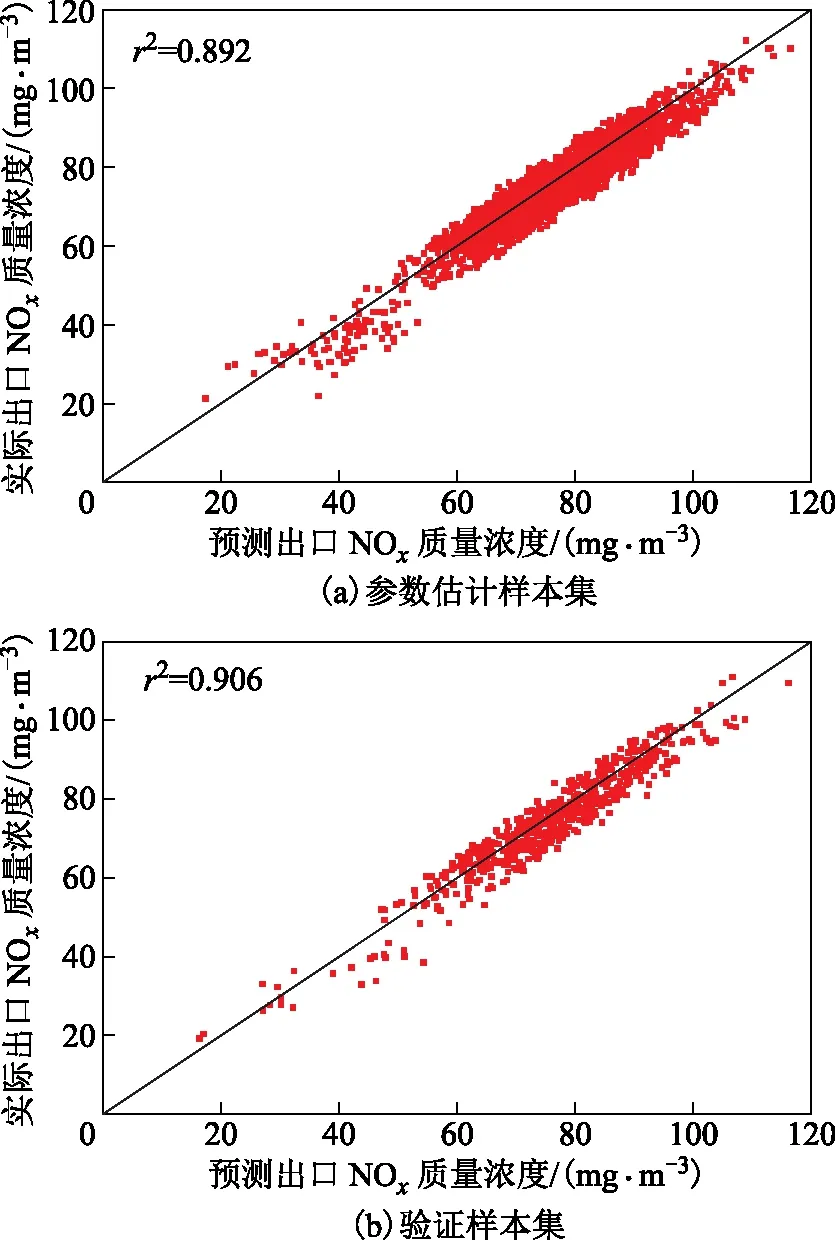

由于建模样本数量较大,因而分别从参数估计样本集中随机选出2 240组数据考察模型预测值与装置实际值的一致性,从验证集样本中随机选出560组数据考察模型外推泛化能力,其中考察的模拟目标参数为出口NOx质量浓度,模型精度评价指标为预测值与实际值的MAPE及其拟合可决系数(r2)。考察结果分别如图2和图3所示。由图2可知,参数估计样本集的预测值与实际值的MAPE为5.03%,验证样本集的预测值与实际值的MAPE为5.75%。由图3可知,参数估计样本集模型预测值与装置实际值拟合的r2为0.892,验证集样本集模型预测值与装置实际值拟合的r2为0.906。以上结果表明,所建FCC装置SCR脱硝系统机理模型的拟合精度较高,而且泛化能力良好。

图2 基于参数估计样本的模型求解结果和验证结果

图3 SCR机理模型预测值与实际值拟合的可决系数

3.2 模型预测性能

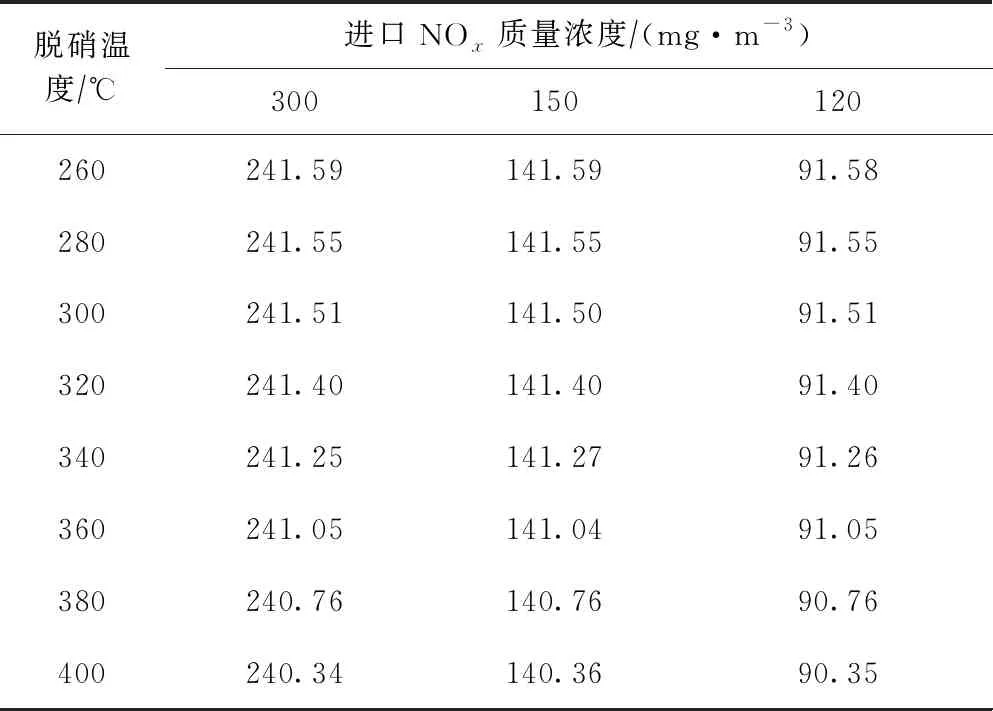

为了进一步考察模型的预测性能,分别模拟不同进口NH3质量浓度或不同进口NOx质量浓度下反应温度对SCR反应器出口NOx质量浓度的影响,结果见表2和表3。由表2和表3可以看出:在其他条件不变的情况下,当脱硝反应温度在260~400 ℃范围变化时,不同进口NH3质量浓度下的出口NOx质量浓度的变化幅度很小,均不超过2.40 mg/m3,说明反应温度对SCR脱硝效果的影响可以忽略。

表2 不同进口NH3质量浓度下反应温度对出口NOx质量浓度的影响 mg/m3

表3 不同进口NOx质量浓度下反应温度对出口NOx质量浓度的影响 mg/m3

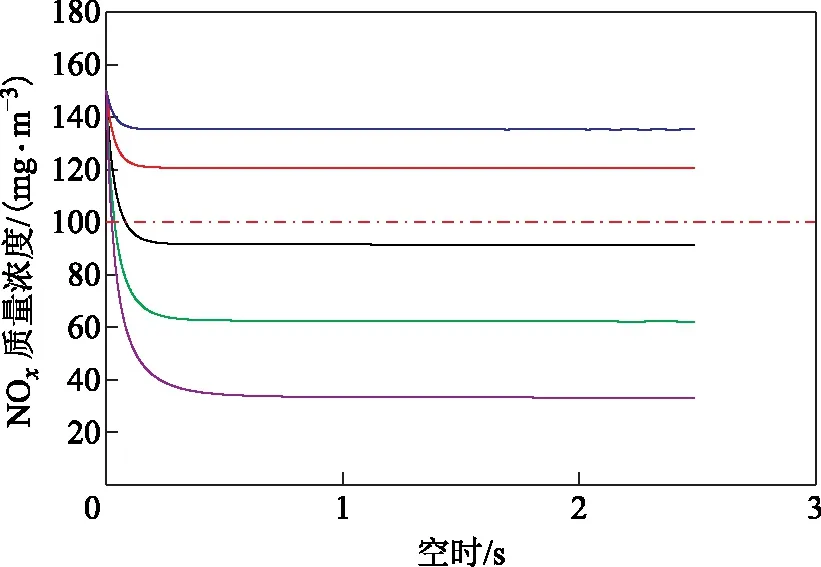

在温度为330 ℃、进口NOx质量浓度为150 mg/m3的条件下,模拟进口NH3质量浓度对SCR反应器内NOx质量浓度的影响,结果见图4。由图4可知:在其他条件不变的情况下,当进口NH3质量浓度不断增大时,SCR脱硝反应器出口NOx质量浓度减小,说明增加进口NH3质量浓度,即增大进口氨氮比,对SCR脱硝效果影响显著;此外,SCR脱硝反应的空时小于0.5 s,说明该反应过程非常快,反应器内NOx质量浓度迅速接近出口NOx质量浓度,因此空时变化对出口NOx质量浓度的影响可以忽略。

图4 进口NH3质量浓度对反应器内NOx质量浓度的影响

综上可知,经SCR反应机理模型模拟发现:空时、温度对SCR脱硝系统出口NOx质量浓度影响很小,进口NH3质量浓度(即进口氨氮比)对SCR脱硝效果影响显著。这与炼油厂生产实际情况一致。这是因为在炼油厂实际生产过程中,为保证SCR系统长期稳定运行,SCR装置中的脱硝催化剂装量充足,催化剂活性组分过量且与烟气接触充分,保证了将反应温度和空时对SCR脱硝效果的影响降到最小。

此外,在温度为330 ℃、烟气流量为90 000 m3/h的条件下,使用SCR机理模型模拟系统进口NOx、NH3质量浓度同时变化对脱硝反应器出口NOx质量浓度的影响,结果见图5。由图5可以看出,当进口NOx质量浓度增大,而进口NH3质量浓度减小时,出口NOx质量浓度则不断增大(趋于红色区域);当进口NOx质量浓度减小,而进口NH3质量浓度增大时,出口NOx质量浓度则不断减小(趋于绿色区域);当固定进口NOx质量浓度时,出口NOx质量浓度随着进口NH3质量浓度减小而增大;当固定进口NH3质量浓度时,出口NOx质量浓度随着进口NOx质量浓度增大而增大。显然,模型的上述预测结果可以指导SCR装置的脱硝操作,实现NOx的达标排放。

图5 进口NOx、NH3质量浓度变化对出口NOx质量浓度的影响

4 结 论

基于大量的FCC再生烟气SCR脱硝系统工业数据,成功构建了符合Eley-Rideal脱硝反应机理的FCC再生烟气SCR脱硝反应机理模型微分方程组,并采用RKG-GA法确定了模型动力学参数最优解。模型验证结果表明,该机理模型具有较高的精确度和良好的泛化能力。

操作变量的变化体现出的模型预测结果变化趋势不仅与脱硝反应机理相吻合,还与炼油厂实际SCR脱硝系统情况一致,说明模型的预测性能良好,为模型的进一步工业应用打下了良好基础。