围岩蠕变对盾构隧道受荷特征影响研究

2022-08-09王胤丞马文帅王运超

封 坤,王胤丞,马文帅,王运超

(1.西南交通大学交通隧道工程教育部重点实验室,成都 610031; 2.中铁十九局集团公司轨道交通工程有限公司,北京 101300)

引言

随着社会经济的进一步发展和科学技术的不断进步,中国在隧道及地下工程修建技术方面已名列世界前茅,其中,盾构法及TBM施工法在现代隧道建设中扮演着重要角色,将继续发挥其不可忽视的作用[1]。

在深埋岩体中修建隧道,极易扰动长期在高地应力下处于塑性状态的围岩,从而产生大变形,使围岩呈现蠕变特性,对隧道长期运营和安全产生重大影响。许多学者对此展开了相关研究,GASC-BARBIER等[2]对黏土岩进行了超过2年的三轴蠕变试验,发现在试验开始40d后岩石蠕变速率趋于稳定,但蠕变持续到2年后仍在发展;李建军等[3]基于伯格斯模型研究了蠕变对隧道二次衬砌的影响;尹晓文等[4]开展了泥岩的三轴蠕变试验,并基于H/M模型采用MATLAB进行非线性拟合;刘方等[5]开展了围岩蠕变对TBM衬砌的研究,并认为管片衬砌受到的影响呈现两阶段增长;师亚龙等[6]基于伯格斯流变模型,分析支护结构在不同流变周期内的受力规律;罗志文[7]研究了泥砂岩互层隧道围岩蠕变过程中水平位移和竖向位移分布规律;刘孟波等[8]深入探讨了软土蠕变对隧道和围岩之间接触压力的影响及隧道内力、变形发展规律;唐葭等[9]基于伯格斯(Burgers)蠕变力学模型模拟黏弹性区的蠕变变形,推导了考虑围岩蠕变效应的围岩抗力系数公式;左昌群等[10]基于现场测试和数值模拟,分析了不同支护条件下围岩蠕变对隧道初期支护的影响;钱文喜等[11]采用室内单轴蠕变试验和数值模拟结合的手段,分析围岩蠕变作用,并进一步讨论了不同埋深下围岩蠕变对隧道二衬安全系数的影响;陶志刚等[12]基于现场量测、室内试验,研究了隧道围岩变形规律及蠕变特性;邓胜强等[13]研究了炭质围岩对隧道的蠕变作用;左清军等[14]基于伯格斯模型建立了新的泥质砂岩蠕变模型;刘方等[15]采用数值模拟方式,研究不同支护下围岩蠕变对盾构隧道的影响;宋仪等[16]基于单轴试验,提出并验证了Cvisc模型的合理性,研究了不同埋深下围岩蠕变对隧道衬砌的影响。近年来,国内外广大学者对岩石流变试验的研究十分活跃,对于蠕变隧道受力也有一些研究,但大多采用类似工程的蠕变参数进行数值模拟,有试验数据支撑的研究也大多基于单轴蠕变试验,但实际工程中围岩是处于三向受力状态,同时,针对不同注浆方式对蠕变隧道的影响研究也较少。

基于此,以广佛东环隧道为背景,开展室内三轴蠕变试验,采用FLAC3D软件研究围岩蠕变作用的变形和受力特征,并进一步分析不同注浆方式下蠕变对隧道受荷和变形的影响。

1 工程概况

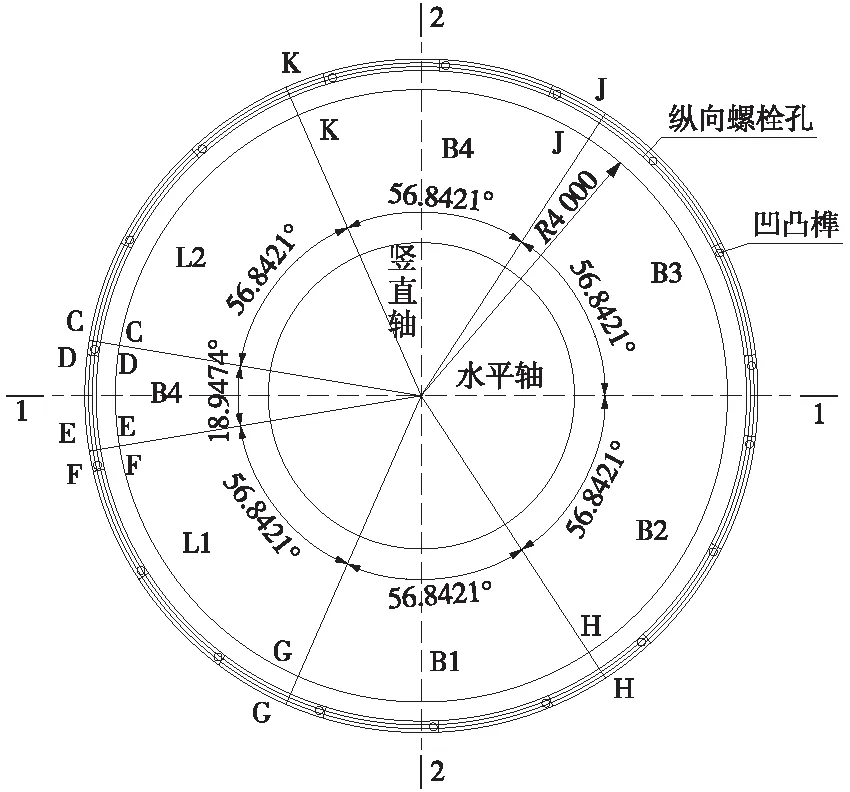

依托广佛环线城际铁路广州南站至白云机场东环隧道大源站—太和站区间盾构工程,该段隧道采用EPB+TBM双模盾构施工(图1),其结合了TBM与土压平衡盾构各自的优点,在较软弱不稳定围岩及对沉降安全性要求较高地段使用EPB土压平衡模式,在全断面硬岩及高磨蚀性岩层地段选用TBM模式掘进。盾构隧道内径8.0 m,衬砌厚度400 mm,宽度1.6 m,管片结构分布为4A(56.84°)+2B(56.84°)+F(18.96°),管片构造如图2所示。

图1 双模盾构示意

图2 管片结构分块

盾构隧道穿越区段为丘陵地貌,地势起伏大,隧道最大覆土断面深度可达130 m,TBM/盾构掘进过程中需穿越软硬差异极大的复合地层、全风化~中风化基岩,所穿越地层主要为炭质板岩、泥质砂岩等,具有软硬差别大,地层稳定性差别大等特点,穿越地质纵断面如图3所示。

图3 隧道穿越断面(单位:m)

2 泥岩蠕变参数识别

2.1 三轴蠕变试验

2.1.1 试验方法

对岩石试样施加1个恒定应力,然后保持该应力状态不变的情况下观察应变发展变化过程,通过记录轴向荷载、轴向应变、时间,绘制应变-时间曲线,从而对岩石的蠕变特性进行分析。

2.1.2 试验步骤

(1)试样制备:根据国际岩石力学协会推荐,试样采用圆柱体,直径50 mm,高100 mm,试样两端面加工处理以满足精度要求。分别将天然状态试样置于烘箱后冷却,采用自由水法制取烘干状态和饱水状态的试样。

(2)仪器选取:试验仪器采用成都理工大学地质灾害防治与保护重点实验室的YSL-01-00岩石三轴压缩流变试验机,仪器可对围压、轴向荷载、轴向位移进行控制,其最大荷载值为1 000 kN,精度0.5% F.S,围压最大值为30 MPa,精度0.5% F.S,轴向荷载和围压恒定时间为半年以上,且数据由计算机以时间、位移、荷载或压力为主控的方式自动采集,仪器如图4所示。

图4 三轴蠕变试验仪

(3)荷载施加:用热缩橡皮套将岩样和垫块套住并使用“O”形圈密封垫块和橡皮套,用热吹风对橡皮套均匀加热后放入压力室,调整中心位置避免偏压;设计板岩三轴蠕变试验的加载初始等级为5 kN,并以5 kN为等级逐级加载;轴压加载过程采用荷载控制,按照0.134 kN/s速率进行,数据采集按照时间控制(120 s)及位移控制(0.02 mm)拾取;各级荷载保持24 h左右,且每级荷载下变形速率小于0.000 4 mm/h再进行下一级加载,重复上述过程直至试样发生破坏。

(4)试验完成:取出试样,描述破坏形式,整理试验数据,总结蠕变规律。

2.1.3 试验结果

基于岩石常规三轴压缩蠕变试验,得到8组炭质板岩试样在不同围压下的破坏情况(图5),以及峰值强度及长期强度(表1)。

图5 岩样破坏前后

从3种状态的岩样中选取9-2试样、8-4试样、9-1-5试样(饱和状态、天然状态、干燥状态)进行分析,其三轴蠕变试验曲线如图6所示。试验结果表明:不同含水状态下,板岩在加载瞬间都会产生一定量的应变,当轴向应力水平较低时,蠕变速率随时间增长而减小,最后趋于0,岩石变形稳定,变形不再增长,此时炭质板岩呈现形式为稳态流变(等速蠕变状态);当轴向应力水平较高时,板岩蠕变速率较大,在较短的时间内,板岩会产生大变形,直至破坏,此时炭质板岩呈现形式为不稳定流变(加速蠕变状态)。随含水率增大,峰值强度和长期强度逐渐减小。

图6 三轴蠕变试验曲线

2.2 蠕变模型和蠕变参数识别

由试验可知,炭质板岩的蠕变发展包括等速稳态蠕变和加速蠕变阶段,同时,炭质板岩在不同应力水平下均发生弹性变形,且在弹性变形之后应变有继续发展的趋势,因此,炭质板岩蠕变特性还应包括瞬时弹性变形和减速蠕变,流变模型应包括黏性元件。而Cvisc模型由黏弹、黏塑性蠕变体串联构成,能够描述软岩的黏弹性变形和黏塑性变形(图7),故选用该模型来描述本文中隧道围岩的蠕变特性。

图7 Cvisc模型元件组成示意

Cvisc模型是在Burgers模型的基础上加入了M-C模型,其中,基于M-C准则的塑性元件应具有如下特征:当σ<σs时,岩体先进入衰减蠕变阶段,然后进入稳定蠕变阶段;当σ≥σs时,岩体进入加速蠕变阶段。因此,Cvisc模型本构关系如下。

(1)σ<σs时

(1)

式中,σs、K为临界应力值和岩体的体积模量;GK、GM为开尔文体和麦克斯韦尔体的剪切模量;ηK、ηM为开尔文体和麦克斯韦尔体的黏滞流动系数。

(2)σ≥σs时

(2)

式中,εp为塑性体应变。

考虑常规回归法难以处理多元非线性问题,容易造成精度低的后果,而最小二乘法精度虽然达到要求,但在面对上述问题时容易不收敛。因此,先利用MATLAB对试验曲线进行分析,得到蠕变参数的初始数据,减少最小二乘法迭代次数,再通过最小二乘法辨识蠕变参数。

针对非线性模型拟合,Origin软件提供了强大的最小二乘法拟合工具,可由用户根据需要自定义函数进行拟合,此处参照式(1)、式(2)基于最小二乘法对蠕变参数进行精确反演,得到炭质板岩蠕变参数拟合结果,如表2所示。

表2 试样蠕变参数拟合结果

根据其峰值强度,通过YSJ-01-00型岩石三轴蠕变试验系统,对天然状态炭质板岩进行三轴压缩蠕变试验,获得岩样在2.5,5,7.6,10.2,12.7,15.3,17.8 MPa应力水平下,反映其蠕变特性的试验数据曲线,如图8所示。

图8 炭质板岩蠕变数据与拟合曲线对比

3 数值模拟与结果分析

3.1 基本假定

基于以下假定开展数值模拟:

(1)不考虑岩体的各向异性;

(2)不考虑地下水影响;

(3)根据现场岩样室内三轴试验得出的结果可应用于数值模拟中;

(4)不考虑盾构隧道施工阶段围岩蠕变作用,只考虑施工完成后的长期蠕变行为。

3.2 计算模型

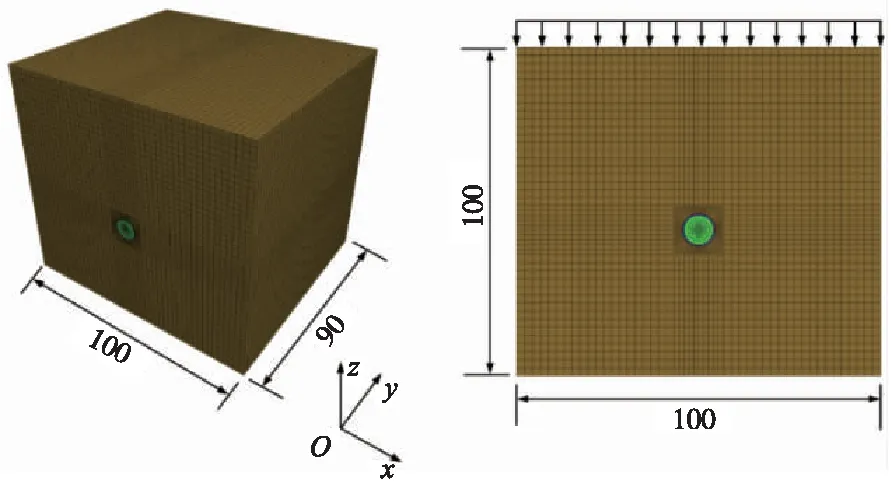

FLAC3D作为岩土分析有限差分软件,常用于模拟软岩大变形问题。在上述假定成立的基础上,利用FLAC3D建立考虑盾构隧道施工全过程三维数值模型。在模型横向上考虑模型的边界效应,建模时模型边界与盾构隧道中心距离取50 m(大于3倍洞径),在纵向上考虑到盾构施工过程影响,建模时纵向边界长度取90 m(盾构50环),即数值模型的尺寸为100 m(x)×100 m(z)×90 m(y)。除模型顶部采用自由边界外,其余边界条件均采用法向位移约束。计算模型如图9所示。

图9 数值计算整体模型(单位:m)

3.3 模型相关参数

3.3.1 隧道围岩参数

隧道围岩采用实体单元进行模拟,根据上述基本假定,在模拟开挖施工阶段中,将岩体视作理想弹塑性体,遵从摩尔-库伦准则,在模拟开挖后的围岩长期蠕变行为中,将围岩视作黏弹性和黏塑性的组合元件,采用Cvisc模型进行模拟。根据表2的拟合结果,选取拟合系数最高的7.6 MPa应力水平下拟合结果作为本次数值模拟参数,如表3所示。

表3 隧道围岩计算力学参数

3.3.2 盾构隧道参数

建立盾构隧道施工全过程模型,对超挖土体、盾壳、壁后填充层和管片结构进行细部建模,如图10所示,上述单元均采用实体单元模拟。

图10 盾构隧道掘进数值模型(局部)

图10所示的细部结构中,各组件相关力学参数如表4所示。管片结构假定为均质圆环,考虑管片接头对刚度的影响,抗弯刚度有效率η=0.75;填充层假定为弹性均质等代层,设定盾壳质量时考虑盾构机内部结构重度。同时,将模型中盾构机盾构结构、管片结构及壁后填充层视为理想线弹性体。

表4 盾构部分结构组件力学参数

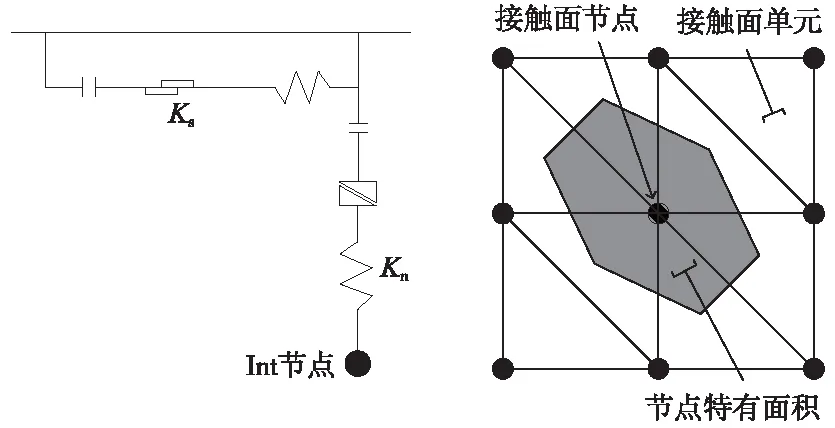

3.3.3 层间模拟及接触面接触参数

接触面单元的基本构成是三角形单元,可由3个节点确定,其每个节点会被自动地创建于单元顶点处,若有另一个单元表明连接到该接触面单元时,其单元的节点会侦测到连接,并通过图11中的本构关系来表达这种接触关系。其中,Kn和Ks分别代表接触面的法向刚度和剪切刚度,取值不仅影响计算收敛的速度,还可能对结果产生误差。法向刚度和剪切刚度经验取值可参考FLAC3D软件说明,如式(3)。

(3)

式中,K、G为体积模量和剪切模量;Δzmin为相邻单元格法向的最小尺寸。

图11 Interface单元节点本构模型示意

在数值模型中,为求得刀盘扩挖造成的超挖间隙对围岩土体产生的卸荷作用以及管片结构受到的围岩荷载作用,分别在围岩和盾壳之间、管片和壁后充填层之间设置接触单元,模拟刀盘超挖对围岩的影响以及管片衬砌和土体的相互作用。根据FLAC3D用户手册里对接触面单元的要求,将两处interface接触单元连接到密度较大的网格上,如图12所示。通过调研得到接触面摩擦系数μ和膨胀角ψ的参数取值如表5所示,由此设定数值模拟中管片和注浆层间接触面ψ为1°,并取盾壳和围岩之间μ为0.3,管片和注浆层之间μ为0.5。

图12 计算模型接触面单元

表5 接触面参数建议取值

3.4 计算模拟流程

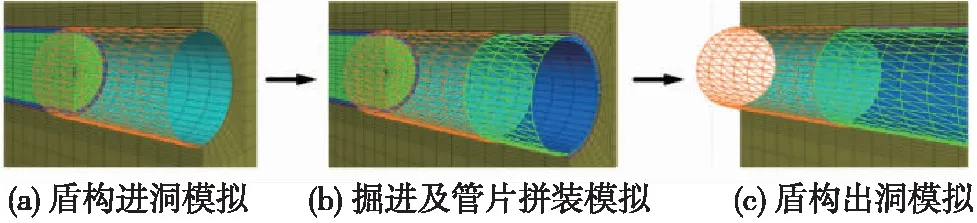

数值模拟盾构施工及围岩蠕变的计算过程如下:计算初始地应力场→盾构进洞模拟→盾构正常施工掘进模拟→盾构出洞模拟→围岩长期蠕变行为模拟。

其中,盾构进洞模拟、盾构正常施工掘进模拟和盾构出洞模拟过程如图13所示。

图13 盾构隧道施工模拟示意

4 不同注浆条件下蠕变影响

4.1 管片结构位移分析

在运营100年的时间内,考虑同步注浆层和豆砾石滞后灌浆下6种工况,如表6所示。以管片衬砌变形、内力及接触压力为主进行对比分析,通过控制充填层弹性模量、滞后施作距离,研究在围岩蠕变过程中同步注浆层、豆砾石灌浆层及不同注浆时间的管片受力特性。

表6 注浆影响数值计算工况

图14 不同注浆条件下管片径向变形(单位:mm)

图14为不同注浆条件下管片径向变形。由图14可知,随着围岩蠕变行为的进行,管片结构变形也随之增加,其中,拱顶处沉降更为明显,拱底处竖向变形由隆起变成沉降,而工况1由于无壁后填充层吸收围岩压力,拱底处竖向变形依然为隆起状态。

图15为围岩长期蠕变中拱顶和拱底竖向变形。由图15可知,管片结构变形存在2个阶段,以围岩蠕变t=0时管片结构变形量值为基准,得到不同工况下拱顶变形在2个阶段的变化率,见表7。可知,相比同步注浆层,豆砾石灌浆下的拱顶位移略小,位移变化率也略小;随着豆砾石灌浆层滞后距离的增加,拱顶位移随之减少;在一定范围内,豆砾石滞后注浆虽能降低变形位移,但会略微增加围岩蠕变过程中位移变化率,说明滞后注浆受围岩荷载影响不大,受围岩蠕变作用影响更明显。

图15 围岩长期蠕变中拱顶、拱底竖向变形

表7 蠕变过程中盾构管片拱顶竖向位移变化

4.2 管片结构内力分析

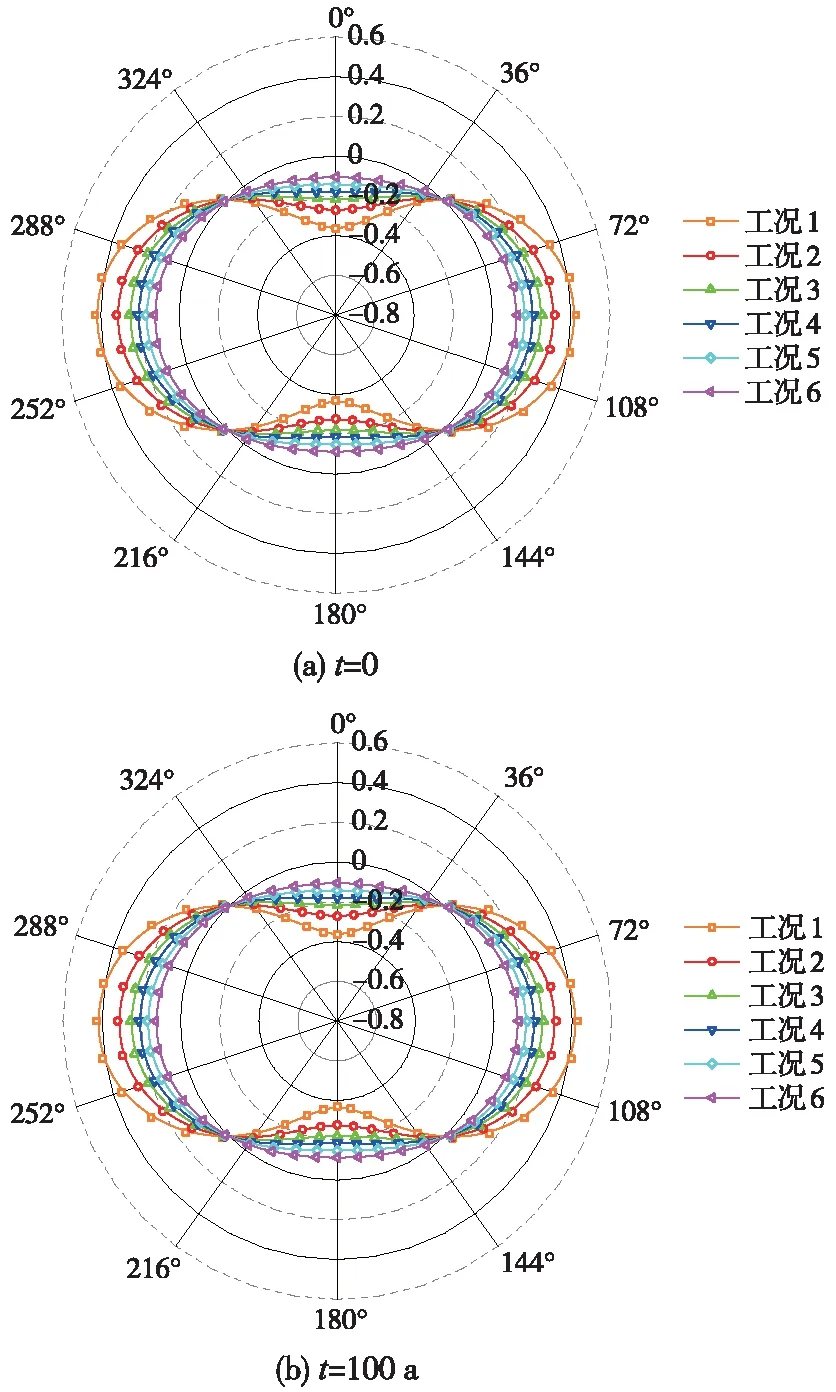

在围岩蠕变过程中,不同壁后填充条件下管片衬砌内力变化曲线如图16、图17所示。对比可知,随着围岩蠕变的发展,弯矩变形值和内力值都有一定程度增大,整体结构变形和受力趋于不利。

图16 不同填充条件下管片弯矩(单位:103kN·m)

图17 不同填充条件下管片轴力(单位:103kN)

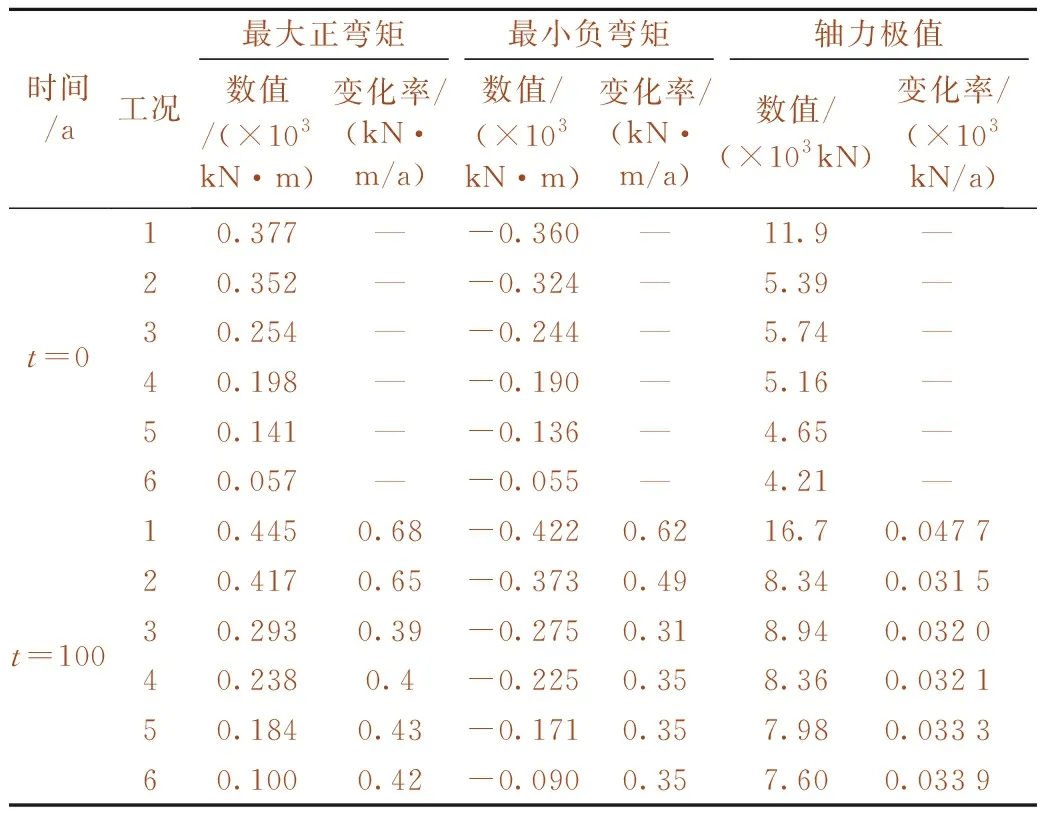

表8为蠕变过程中盾构管片内力极值,由表可知,不考虑注浆滞后时,豆砾石灌浆下管片衬砌最大正弯矩、最大负弯矩变化率比同步注浆层更小;考虑注浆滞后时,随着注浆滞后距离增加,管片结构内力极值变化率也随之增加,即注浆滞后虽然能降低管片衬砌受到的围岩蠕变作用,但会提高围岩蠕变对管片衬砌的受荷敏感程度。

表8 蠕变过程中盾构管片内力极值变化

4.3 管片结构接触压力分析

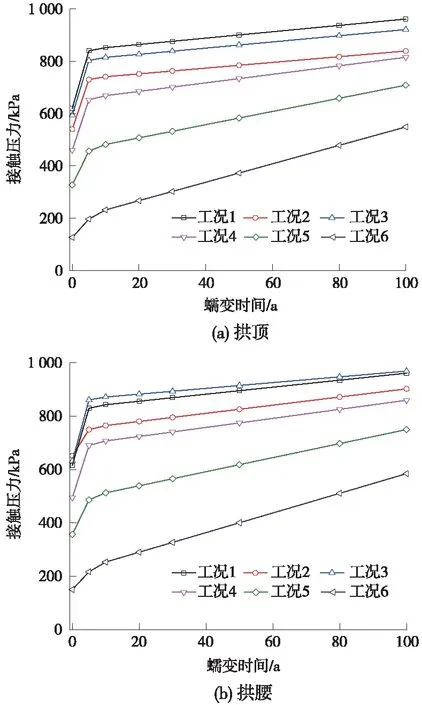

图18 不同工况下拱顶、拱底接触压力变化曲线

图18为不同工况下拱顶及拱腰接触压力变化曲线。由图18可知,豆砾石灌浆层的接触压力比同步注浆层更大,这是由于同步注浆层弹性模量更小,此时的注浆层可被认为是“柔性”结构,自身发生变形的同时能够释放一定的围岩压力,从而减小管片结构内力和变形;而随着豆砾石注浆滞后距离增加,管片结构所受的围岩压力作用也逐渐减小,管片结构受力和变形也随之减小。

表9为蠕变过程中盾构管片接触压力变化值,由于拱腰处接触压力变化率更大,变化更显著,因此,单独分析拱腰处接触压力。由表9可知,在围岩蠕变100年的时间里,考虑不同注浆层参数时,接触压力变化率分别为1.926,2.510,3.345,3.876,4.757,6.260 kPa/a;不考虑滞后注浆时,相比同步注浆,豆砾石灌浆条件下围岩蠕变对管片结构接触压力影响更明显;随着注浆滞后距离增加,围岩蠕变作用对管片衬砌的接触压力影响也随之增大。

表9 蠕变过程中盾构管片接触压力变化

5 结论

以广佛环线东环双模盾构隧道为背景,开展隧址现场取样和室内常规三轴压缩蠕变试验,并结合Cvsic模型拟合出炭质板岩的蠕变参数,利用FLAC3D建立盾构施工全过程的三维数值模型,研究了在围岩蠕变作用下采用不同填充方式和施作时机对管片变形和内力的影响,主要结论如下。

(1)结合室内三轴压缩蠕变试验结果,对炭质板岩的蠕变参数进行非线性拟合,相关系数最高可达0.975,说明Cvisc模型可以很好地表征炭质板岩蠕变特性。

(2)分析双模盾构隧道采用不同填充方式时,EPB采用同步注浆模式下,管片结构配合注浆层联合支护体系能降低更多的围岩压力,从而实现有效让压。

(3)TBM段采用豆砾石灌浆填充时,随着豆砾石灌浆层施作滞后距离增加,围岩应力释放更为充分,能一定程度上减少管片结构变形和内力。

(4)对比豆砾石灌浆和同步注浆两种不同填充方式,前者管片衬砌所受内力和变形受围岩蠕变影响更大;当采用豆砾石灌浆回填并考虑滞后填充时,随着注浆滞后距离增加,管片衬砌内力和变形受围岩蠕变影响的程度越大。