高速铁路无砟轨道无缝线路钢轨位移观测桩布置方案研究

2022-08-09李传勇谭社会

李传勇,谭社会,林 超

(1.中国铁路上海局集团有限公司,上海 200071; 2.中铁第四勘察设计院集团有限公司,武汉 430063)

引言

高速铁路铺设跨区间无缝线路,锁定轨温是其关键参数,直接影响到无缝线路的强度和稳定性[1-3]。长钢轨相对基础纵向位移(简称“钢轨位移”)表征了无缝线路锁定轨温的改变程度。一定长度的钢轨,其两端位移之差越大则锁定轨温变化量也越大。根据《高速铁路无砟轨道线路维修规则(试行)》[4],两相邻单元轨节锁定轨温差超过5℃时,就必须对无缝线路进行应力放散和重新锁定。为掌握无缝线路锁定轨温的变化情况,需在线路两侧按一定间距设置位移观测桩。TB 10015—2012《铁路无缝线路设计规范》[5]对钢轨位移观测桩的布置做了统一规定:跨区间无缝线路、区间无缝线路按单元轨节等距离设置位移观测桩,且桩间距不宜大于500 m,长大桥梁两端、长大隧道的洞口应设置1组位移观测桩。但现场实际应用仍存在一定局限性。

国内针对钢轨位移理论分析[6-8]、现场试验[9-12]及监测方法[13-17]等进行了大量研究,但对于钢轨位移观测桩的设置系统研究相对不足。基于此,从无缝线路设计理论出发,结合高速铁路线路维修规则,重点对桥梁地段无砟轨道结构钢轨位移进行监测,分析钢轨位移变化规律,提出钢轨位移观测桩设置优化建议。研究成果可为我国高速铁路无砟轨道无缝线路的优化设计和养护维修提供一定理论参考。

1 位移观测桩服役现状及优化建议

现场调研表明,既有观测标志随运营时间的延续,易出现脱离、丢失等问题;在日常线路检查维修作业中,数据量测的光照条件较差,位移值读取的精度较低,观测值存在一定偏差;此外,规范[4]要求一年需进行4次位移数值量测,全路段钢轨位移测量工作量较大,且缺乏针对性。

针对上述问题,可考虑从材料、检测周期、检测方式等角度进行优化,提高位移观测桩的服役性能和检测效率。在材料优化方面,可加固对位移观测桩的设立方法,采用抗腐蚀和耐久性好的合金材料标尺,利用高分子材料改进标尺粘贴方式,线路条件合适时,可考虑设置防爬观测桩。在检测周期优化方面,可针对不同基础条件,按照每年2次的量测周期进行,对于位移变化异常地段加强观测。在检测方式优化方面,可采用数字化检测设备解决目视直接读数的弊端,重大控制性工程建议设置钢轨位移长期智慧化在线监测系统。

2 钢轨位移理论分析

高速铁路路基与隧道内无缝线路设计理论基本一致,而桥上无缝线路鉴于梁轨纵向相互作用,需进行梁轨纵向相互作用分析,并进行无缝线路强度和稳定性检算[18-21]。

2.1 路基和隧道区段

对于路基和隧道区无缝线路锁定后,呈现出两端为伸缩区和中部大范围为固定区的现象,如图1所示。从图1可以看出,固定区钢轨位移与钢轨温度变化无关,钢轨温度变化主要影响钢轨伸缩区长度。钢轨降温10 ℃时伸缩区长度约60 m,钢轨降温60 ℃时伸缩区长度约100 m。结合现场观测结果,路基及隧道地段固定区钢轨-轨道板相对位移很小,按照规范[5]中既有位移观测桩布置方式,即可满足现场运维的实际需求。因隧道洞口存在轨温过渡[22],该区域钢轨的伸缩变形较大,《铁路无缝线路设计规范》要求在隧道洞口增设1组位移观测桩。虽然可测得隧道洞口的钢轨变形量,但因其与前后位移观测桩的桩间距较大(一般在250 m),无法确定钢轨伸缩区长度,不利于工务部门养护维修。因此,建议在隧道洞口及其前后100 m处各增设1组位移观测桩,从而能直接获取隧道洞口钢轨伸缩变形范围。

图1 温度荷载作用下路基段钢轨伸缩位移曲线

2.2 桥梁区段

对于桥上无缝线路固定区,在不设置钢轨伸缩调节器的条件下,理论上钢轨位移和梁轨纵向相互作用力不受轨温影响,即钢轨在锁定轨温、最高轨温及最低轨温下计算的钢轨位移是相同的,仅钢轨所受纵向力(含温度力)不同。因此,桥上无缝线路钢轨位移由梁体因温差和列车荷载作用引起梁轨纵向相互作用产生。该钢轨位移为弹性位移,在轨道结构不变的情况下,梁轨纵向相互作用引起的钢轨位移随着梁体纵向位移减小而减小,直至恢复至零。

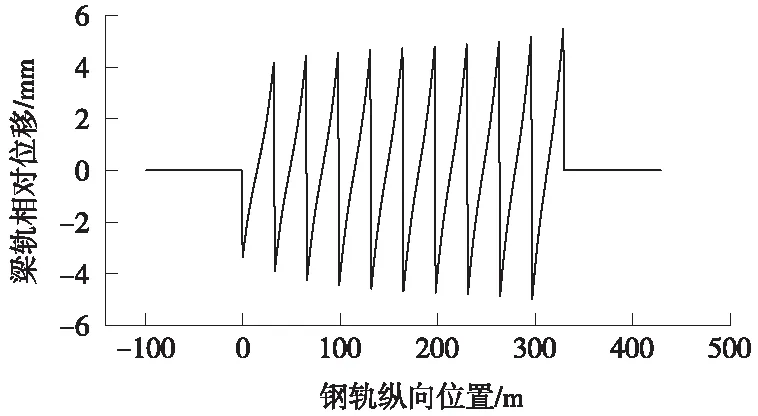

为揭示桥上无缝线路的梁轨相互作用关系,采用有限元分析方法,针对目前高速铁路上常用的32 m跨度简支梁和(48+80+48) m连续梁,同时考虑扣件类型的影响,分析桥梁温度变化30℃时的梁轨相对位移规律。模型中简支梁固定支座均位于左侧,10跨32 m简支梁的梁轨相对位移变化曲线如图2所示。

图2 10跨32 m简支梁梁轨相对位移

从图2可以看出,每跨简支梁的梁轨相对位移变化趋势及量值均接近,因此,对于简支梁区段位移观测桩的设置,可在桩间距不宜大于500 m的基础上,考虑简支梁固定支座位置,桩间距取梁长的整数倍,从而保证位移观测桩设置在简支梁活动支座梁端。

图3为5×32 m简支梁+(48+80+48) m连续梁+5×32 m简支梁的梁轨相对位移曲线。

从图3可以看出,梁轨相对位移的最大值出现在连续梁梁端,扣件阻力变化主要对连续梁上的钢轨伸缩范围产生影响。

为进一步量化铺设小阻力扣件桥梁钢轨位移观测桩的设置标准,选取目前高铁温度跨度在200 m 以下的3种常见桥梁跨度:(48+80+48) m连续梁、(60+100+60) m连续梁和(75+120+75) m连续梁,计算在铺设小阻力扣件后的梁轨相对位移关系。图4为不同温度跨度条件下铺设小阻力扣件的梁轨相对位移。

从图4可以看出,随着桥梁温度跨度增加,梁轨相对位移变化趋势基本一致。

因此,对于铺设常阻力扣件的连续梁,可在连续梁两侧梁端各补充设置1对位移观测桩;对于铺设小阻力扣件的连续梁,为更好地把握桥上钢轨位移变化规律,除在连续梁两侧梁端各补充设置1对位移观测桩外,还可在连续梁活动支座上方补充设置1对位移观测桩。

3 桥上钢轨-轨道板相对位移测试

为验证桥上梁轨相互作用关系,开展桥上钢轨伸缩位移监测试验。通过对现场梁轨相对位移测试,验证理论分析结果,同时,为位移观测桩的设置提供试验支撑。

3.1 32 m简支梁钢轨位移测试

选取某高铁线路32 m简支梁地段进行监测,桥上铺设CRTS I型板式无砟轨道结构,单元轨道板与底座板间的相对位移很小,因此,钢轨-轨道板的相对位移可认为是钢轨-桥梁的相对位移。测点布置示意如图5所示。图5中测点4-13和4-27分别位于1号简支梁和3号简支梁活动支座的梁端,测点4-26位于3号简支梁跨中。3个测点的初始位移均为0 mm。

图5 钢轨-轨道板纵向相对位移测点布置示意

图6为2015~2018年3个测点的钢轨-轨道板纵向位移随时间变化曲线。从图6可以看出,3个测点的位移变化趋势基本相同,两个梁端测点位移变化量基本相同,每年的变化量大概在±2 mm。由此可知,简支梁地段位移观测结果与理论计算接近,位移观测桩的设置可考虑简支梁固定支座位置,桩间距取梁长的整数倍,从而保证位移观测桩设置在简支梁活动支座梁端。

图6 钢轨-轨道板相对位移变化曲线

3.2 铺设常阻力扣件的连续梁桥钢轨位移测试

高速铁路采用的连续梁桥结构形式较多,一般为三跨或四跨,主跨为48~192 m不等。本次监测选取的测点位于某铺设CRTSⅢ型板式无砟轨道连续梁梁端,跨度为(70+125+70) m,线路线型为曲线,半径4 500 m,超高175 mm,如图7所示。扣件为常阻力扣件,轨道板与底座板之间采用凸台限位,板间相对位移很小,钢轨-轨道板的相对位移可认为是钢轨-桥梁相对位移。

图7 CRTSIII板式无砟轨道连续梁梁端传感器安装

图8为2016年6月1日~10月31日梁端钢轨-轨道板相对位移变化曲线。从图8可以看出,梁端曲线外侧的钢轨-轨道板相对位移变化量大于曲线内侧,曲线外侧的钢轨-轨道板相对位移最大值为18.88 mm,曲线内侧的钢轨-轨道板相对位移最大值为13.80 mm。梁端位移计算结果与理论计算结果量级接近。推荐在铺设常阻力扣件连续梁梁端各增设1组位移观测桩。

图8 连续梁梁端钢轨-轨道板相对位移变化曲线

3.3 铺设小阻力扣件的连续梁桥钢轨位移测试

以某高速铁路CRTSⅠ型板式无砟轨道连续梁桥(104+168+168+112) m为研究对象,线型为圆曲线,半径7 000 m,超高175 mm,采用小阻力扣件。测点设置在大跨度连续梁上,7号墩为固定支座,具体布置位置如图9所示。

图9 CRTSⅠ型板式无砟轨道桥上钢轨位移测点布置(单位:m)

图10为连续梁钢轨-轨道板相对位移随时间变化曲线。从图10可以看出,连续梁支座附近钢轨轨道板相对位移变化的较为平缓,梁端钢轨-轨道板相对位移变化最为剧烈,3个测点全年变化量分别为1.8,13,32 mm。对于铺设小阻力扣件连续梁桥,除在梁端设置1组位移观测桩外,还可在连续梁活动支座处补充设置1组位移观测桩,作为梁轨相对位移伸缩范围的分界点,便于指导后期养护维修。

图10 连续梁钢轨-轨道板相对位移变化曲线

4 结论

基于无缝线路养护维修的现场调研,采用理论计算和试验测试相结合的方法,研究了高速铁路无砟轨道变形规律,提出了位移观测桩的优化布置方案,主要结论如下。

(1)建议从材料、检测周期、检测方式等方面提高位移观测桩的服役性能和检测效率。

(2)为获取隧道洞口钢轨伸缩变形范围,方便工务部门日常养护,建议在隧道洞口及其前后100 m处各增设1组位移观测桩。

(3)为保证位移观测桩设置在简支梁活动支座梁端,建议简支梁地段位移观测桩的设置考虑固定支座位置、梁长等因素。

(4)对于铺设常阻力扣件的连续梁桥,可在两侧梁端各增设1组位移观测桩;针对铺设小阻力扣件的连续梁桥,除梁端增设位移观测桩外,还可在连续梁活动支座处增设1组位移观测桩。