极软弱破碎富水地层TBM脱困应对方法与措施研究

2022-08-09李晓斌

李晓斌

(陕西铁路工程职业技术学院,陕西渭南 714099)

0 引言

全断面隧道掘进机(Tunnel Boring Machine,TBM)作为岩石隧道最先进的开挖装备,在我国已广泛应用于铁路、水利水电、城市轨道工程以及煤矿巷道工程等领域[1]。与传统钻爆法相比,TBM工法能同时完成破岩、出渣和支护等作业,可实现连续掘进,其掘进速度一般为常规钻爆法的3~10倍,具有施工速度快、效率高、隧道成型好、对周边环境影响小、作业安全及节省劳动力等优点,特别适合于深埋长隧道的施工[2−5]。然而,在长大深埋隧道掘进过程中,断层、构造发育、节理密集带、岩爆以及突泥涌水等不良地质状况给TBM施工造成巨大的风险,尤其是极软弱破碎富水地层,极易造成TBM卡机和被埋的灾难[6]。

针对TBM卡机脱困的方法与措施,国内外专家进行了大量研究。赵 毅[7]、罗 毅[8]、徐虎城[9]研究了化学浆液的使用方法和管棚支护措施,解决了陕西、云南、辽宁等地TBM施工引水隧洞卡机事故。胡新朋等 针对敞开式TBM穿越富水砂化断层破碎带施工技术进行研究,总结了TBM穿越该种地层时可能被卡机/停机的施工标准,建立了TBM穿越富水砂化断层破碎带卡机/停机预警模型。刘晓瑞[11]研究了小导洞迂回反向支护在TBM卡机脱困中的应用,在辅助坑道法的理念上有所创新。以上研究给TBM在复杂地质条件下的卡机脱困提供了借鉴和参考。

某铁路隧道工程平导洞TBM在穿越软弱破碎富水地层时出现涌水溜坍,在地质探测和管棚施工过程中存在钻孔压力过大、泥浆裹钻、孔内喷涌等异常情况,盾尾左侧突发涌水并携带大量泥沙涌出,造成盾体及主梁区域围岩变形,TBM被困,风险极大,处理不好可能造成TBM被淹和被埋的风险。本次TBM脱困在借鉴以往施工经验和研究的基础上,采取了极软弱破碎富水地层的超前探测、主梁区域径向注浆加固及掌子面超前加固、高位支洞泄水、安装双速减速机以及超前管棚支护和护盾周边扩挖等综合措施,经过施工人员的不懈努力,使TBM安全脱困,避免了TBM被淹、被埋事故的发生。

1 工程概况

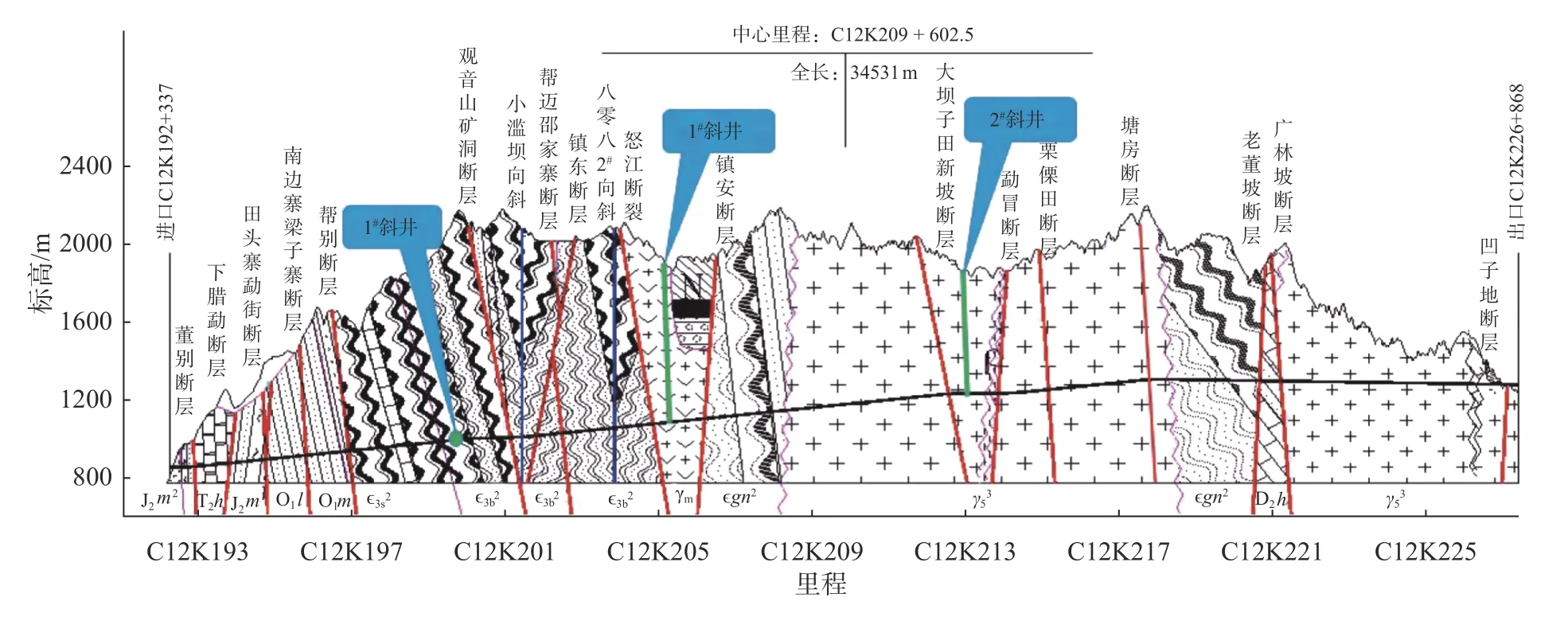

某铁路隧道是目前中国第一铁路长隧,全长34.538 km,隧道最大埋深1155 m,位于喜马拉雅地震带,受印度洋板块与亚欧板块碰撞挤压,地形地质条件极为复杂。不良地质条件主要有高地温、软岩大变形、涌水、断层破碎带、岩爆、岩溶、蚀变岩及节理密集带、活动断裂带、高烈度地震带、放射性、有害气体、滑坡、偏压等多种地质条件,几乎涵盖了所有隧道施工不良地质和重大风险,堪称隧道建设“地质博物馆”。 其中设计Ⅳ级、Ⅴ级围岩占比52%,实际揭示为58%,用TBM施工存在较大风险。本项目在Ⅳ级、Ⅴ级围岩占比较高的情况下,在隧道出口正洞和平导施工段分别采用一台开挖直径9.03 m 的国产TBM和一台开挖直径6.36 m的罗宾斯敞开式TBM施工,主要出于以下考量:(1)隧道洞线地质条件复杂,但地质围岩整体条件相对较好,岩层的自稳能力较强,只需进行锚网喷支护,局部进行钢架支护,与传统钻爆法的施工进度相比效率仍较高,但TBM选型时要注重超前地质预报和排涌水的能力;(2)我国TBM技术研究起步较晚,在核心关键技术掌握及应用水平上较国外还有较大差距,本项目正洞使用的TBM开挖直径9.03 m,是当时国产最大直径TBM,将该设备用于软弱围岩变形、断层破碎、高地应力、高岩温、高岩爆、高承压水及涌水等不良地质地段进行施工,对我国针对复杂地质情况下TBM技术的发展具有重大推动作用;(3)使用TBM施工是保护高黎贡山生态环境和安全高效推进“一带一路”铁路建设的需要。图1为某铁路隧道地质纵断面图。

图1 隧道地质纵断面图

2 TBM被困情况

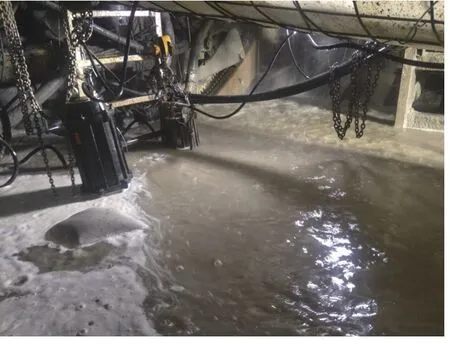

2019年8月27日上午,该铁路隧道出口平导TBM掘进至掌子面里程PDZK221+481时出现大推力无法推进现象(该段正常推力7000~8000 kN,加大至12000 kN仍无法推动,扭矩980 kN·m,转速4 rpm),初步判断为围岩变形导致护盾被卡。随后掌子面出现溜坍,大量泥沙状碴体随水流不断自刀盘入口处涌出,造成隧底大量积渣。另外,使用超前钻机打设超前管棚或超前小导管时,很容易发生卡钻和塌孔的现象,并伴随孔内水压过大无法钻进的情况。同时TBM护盾及盾尾主梁区域拱部围岩出现沉降,拱部岩体间形成错台,顶护盾被围岩挤压下沉(原有限位块受挤压弯曲变形),盾尾拱架局部出现扭曲变形,TBM严重被困(见图2)。

图2 现场TBM被卡情况

3 TBM脱困应对方法与措施

3.1 超前探测

为确定掌子面前方具体情况,在护盾后方已经完成加固的区域,采用钻机钻探的方法进行前方地质体的探测(见图3)。分别采用气动潜孔钻机、MK-3液压钻机、MHP3050/550LG超前钻机、ZM90液压钻机等对掌子面前方不良地质体进行超前钻探,其中左侧9−11点半位置钻孔至7~8 m时频繁出现卡钻、泥浆裹钻、顶钻等情况,期间刀盘内大股流塑状泥沙涌出,护盾尾部及刀盘内流塑状泥砂间歇性涌出(携带石块),最大出水量为150 m³/h(刀盘内),判断前方不良地质体范围以及水压均较大,仅仅依靠小导洞和管棚支护的方式很难通过。

图3 超前钻探现场图

3.2 注浆加固

为避免停机期间掌子面持续恶化,为TBM掘进创造有利条件,进行盾体周边及掌子面超前注浆加固。

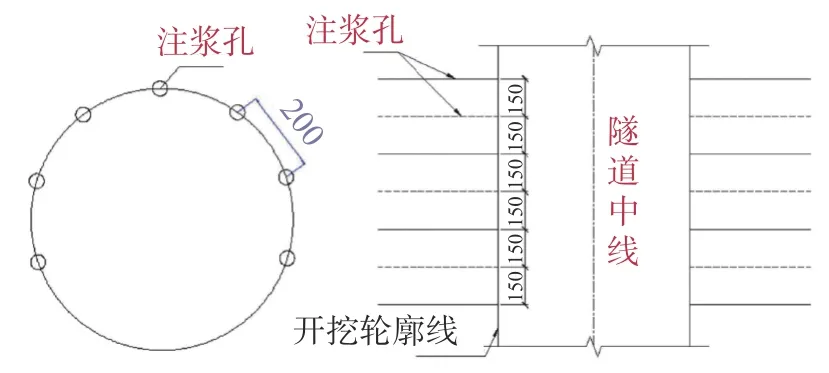

(1)盾尾径向注浆加固

完成盾尾竖撑加固后,采用气动锚杆钻机打设注浆孔,注浆孔按2 m(环向)×1.5 m(纵向)间距布置,注浆管采用φ42钢管,注浆范围为仰拱块面以上,注浆孔深度不小于6 m(具体深度依钻孔情况确定),注浆顺序自下而上进行,从后向前进行。围岩径向注浆液宜优先采用水泥单液浆,当漏浆情况较严重时采用水泥-水玻璃双液浆,径向注浆示意图见图4。现场注浆压力范围为0.5~1.5 MPa(具体压力通过试验确定),注浆孔壁与钢管之间用锚固剂填实,孔口设止浆塞,注浆过程中若发生串浆,则关闭孔口阀门待其他孔注浆完毕后再打开阀门;当达到设计终压并继续注浆10 min以上,且单孔注浆量小于初始注浆量的1/4时,视为单孔结束注浆标准,所有注浆孔均以单孔结束条件为标准,无漏浆现象。

图4 径向注浆加固示意图(单位:cm)

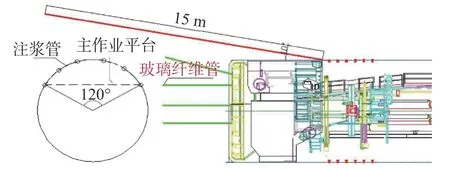

(2)超前注浆加固

为改善盾体周边及掌子面前方围岩,进行拱部120°范围超前预加固处理,加固深度可根据现场实际情况调整,仰角10°;同时,采用φ32玻璃纤维管自刀盘向掌子面施作超前加固,加固深度3~6 m。为防止固结刀盘,超前预加固注浆材料采用聚氨酯类化学浆液,具体现场布置示意见图5。通常情况下,现场开灌速度选择中低速,即灌浆泵活塞往复次数在60次/min左右,确认掌子面工作正常、无返浆现象时可适当提高灌浆速度,灌浆泵活塞往复次数可提高到80~100次/min,当灌浆压力升高和有返浆现象时,根据施工情况逐步降低灌浆速度,直到最后达到闭浆条件,停止灌浆。

图5 超前注浆加固示意图

3.3 高位泄水孔

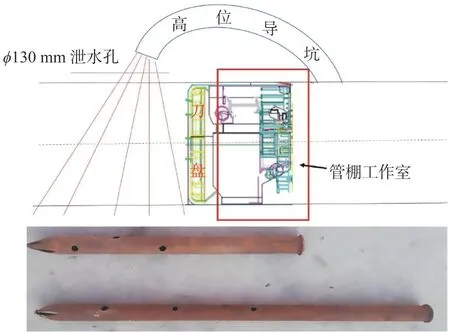

经超前探测和突涌情况综合分析,前方地质为全风化−强风化花岗岩,水量大,水压高,围岩泥化严重,TBM施工极为困难,采取高位泄水孔排水很有必要,否则可能会造成设备被淹的后果。在盾尾高位导坑内向平导打设泄水孔,泄水孔采用ZM-90液压钻机打设,钻孔直径130 mm,深度为穿越平导,按不同高度打设三排,每排钻孔呈扇状辐射分布(具体数量、深度依钻孔情况确定),钻孔出水后安装φ108 mm钢花管进行排水(见图6)。

图6 高位泄水示意图及排水花管

3.4 超前管棚支护

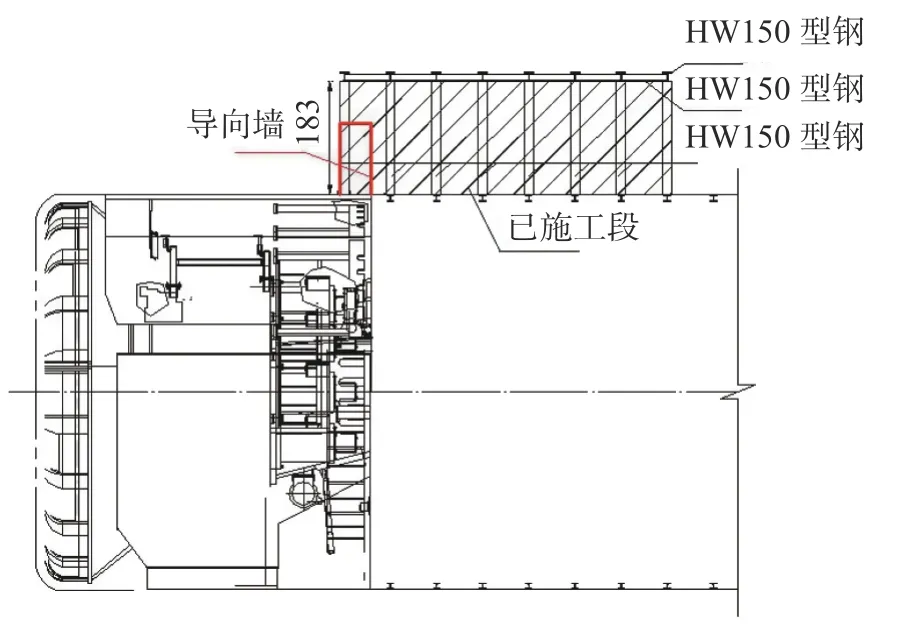

得益于高位导坑超前泄水和注浆加固措施的施行,盾尾涌水量大幅衰减,TBM具备就地脱困的条件。拟采用超前管棚支护和护盾周边扩挖方案进行脱困。超前管棚施作在管棚工作洞室内向掌子面前方施作φ76 mm管棚进行超前注浆加固,施作范围为拱部160°,管棚环向间距0.3 m,长度按进入基岩2~3 m控制,如未进入基岩,则需根据地质探测情况进行调整。考虑到后续护盾扩挖及人员操作高度,管棚打设位置为护盾上方1.5 m。为了防止管棚打设过程中前部出现下沉影响,设计管棚打设角度为3°。管棚分节长度为1.5 m,管节间采用套丝连接接长,相邻管棚接口位置错开,错开长度不小于1.0 m,管棚尾端设置3 m止浆段,管棚溢浆孔为排距60 cm,梅花型布置,孔径6~8 mm。图7为管棚工作室现场示意图,图8为现场施做管棚工作室。

图7 管棚工作室示意图

图8 管棚工作室现场图片

3.5 安装双速减速机

停机期间对平导TBM安装了双速减速机进行辅助脱困,在土建工作完成后,开始进行刀盘脱困。在未使用双速减速机时,刀盘扭矩达到4500 kN·m,刀盘未转动,随即启动双速减速机,刀盘扭矩达到8000 kN·m时,刀盘脱困恢复转动。增加双速减速机,理论上可使刀盘扭矩提升1.47倍,现场试验实际达到了1.7倍,有效增加了脱困能力,辅助实现了本次极端复杂地质条件下的脱困施工。

4 脱困效果

通过极软弱破碎富水地层的超前探测、主梁区域径向注浆加固及掌子面超前加固、高位支洞泄水、安装双速减速机以及超前管棚支护和护盾周边扩挖等方法的联合使用,并经过施工人员的不懈努力,最终TBM安全脱困,避免了TBM被淹、被埋事故的发生。

5 结论及建议

(1)当TBM在软弱破碎富水地层严重被卡时,依靠以往单一的处理措施已很难达到脱困的效果。

(2)针对软弱破碎富水地层,及时进行盾体周边及掌子面超前注浆加固,可避免TBM停机期间掌子面的持续恶化。

(3)双速减速机的应用,理论上可使刀盘扭矩提升1.47倍,现场试验实际达到了1.7倍,有效地增加了脱困能力。

(4)在极软弱破碎富水情况下,通过超前探测、盾尾径向注浆及掌子面超前加固、高位支洞泄水、安装双速减速机以及超前管棚支护和护盾周边扩挖等方法的联合使用,可以使TBM安全脱困。

(5)当TBM掘进到极软弱破碎富水地层时,为了防止TBM被卡、被淹等灾害的发生,一方面要加强超前探测,另一方面必须要降低掘进速度,打设超前钻孔泄水,同时进行掌子面前方及护盾周边的超前注浆加固工作。