从硼泥中提取硅、硼的新工艺

2022-08-09宁志强宋雨陶赵润宇韩帅男

宁志强, 宋雨陶, 赵润宇, 韩帅男

(东北大学 冶金学院, 辽宁 沈阳 110819))

2017年美国地质调查局统计数据显示,中国硼资源储量位居世界第二[1].以硼矿物为原料生产硼酸和硼砂时会产生碱性固体废渣硼泥,每生产1 t硼砂,就会产生3~4 t的硼泥,我国每年都会排放出200万t左右的硼泥[2-3].硼泥由于碱性强,会对周围的环境及地下水产生严重污染.另外,硼泥中含有丰富的硅、镁、硼、铁等元素,直接丢弃不仅占用了大量的土地资源,而且会造成资源浪费.目前,硼泥的研究主要集中在有价元素的提取,镁元素的提取方法主要为酸浸法[4-6]、碳化法[3]和硫酸铵焙烧法[7],提取出的镁被用于制备硫酸镁[8]、氧化镁[9-11]、碳酸镁[12-13]、氯化镁[14]和氢氧化镁[15-16]等产品.对硅、硼的提取方法研究较少,主要为碱熔法[17-18].但碱熔过程存在物料结块、焙烧熟料不易溶解、难回收等问题.除此之外,优先提取硼泥中的硅、硼元素,还会对其中的镁元素起到富集作用.

本文针对碱熔法提取硅存在的问题,选用Na2CO3混合硼泥焙烧,改变硼泥物相,再用NaOH溶液浸出的新工艺.以辽宁省某化工厂的硼泥为原料,研究了NaOH溶液浸出焙烧熟料时的反应温度、反应时间、NaOH用量、搅拌速度和液固质量比等因素对硅、硼提取率的影响.对于浸出液,可以通过碳分法从中分离SiO2制备白炭黑.

1 实 验

1.1 实验原料与试剂

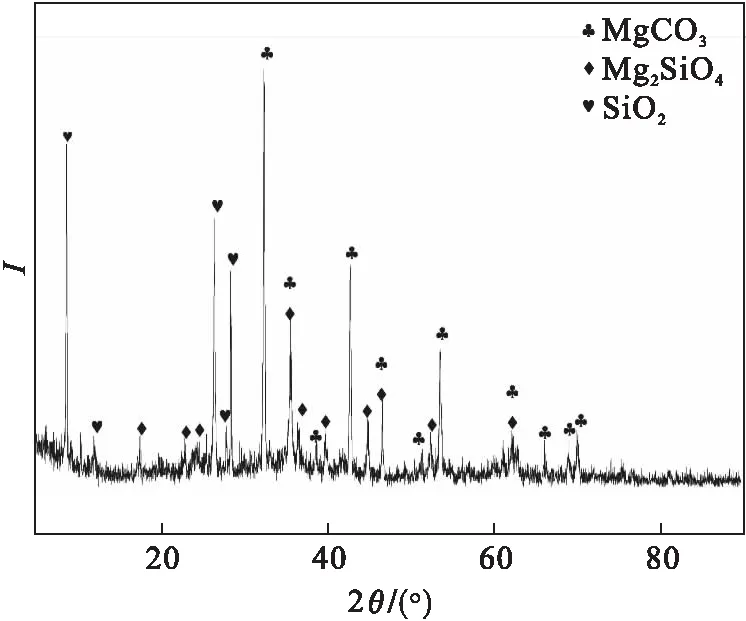

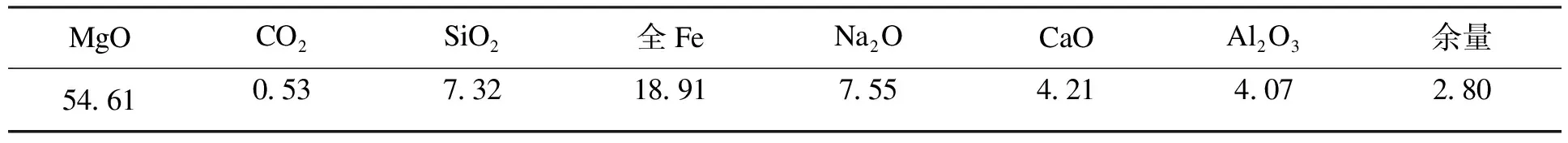

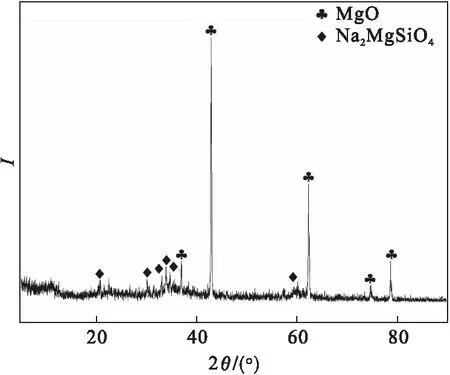

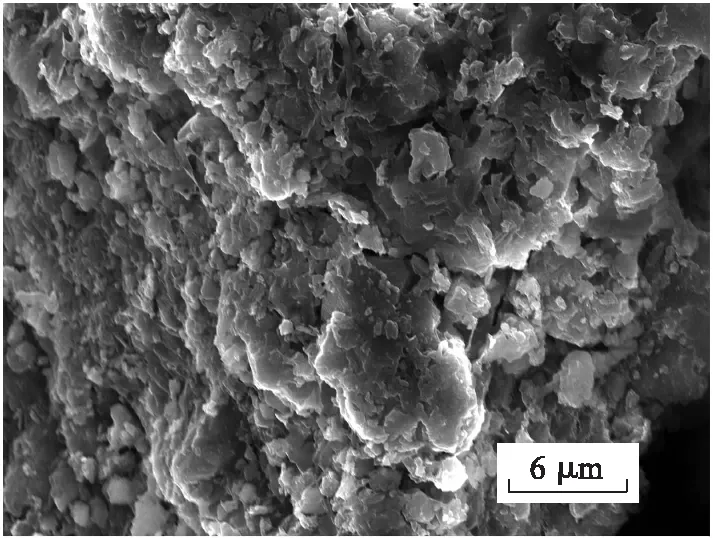

实验中所使用的硼泥均来源于辽宁某化工厂,用电感耦合等离子发射光谱仪(ICP-OES)对硼泥进行化学成分分析,结果见表1.硼泥的XRD图如图1所示,其主要物相为MgCO3,石英(SiO2)和橄榄石(Mg2SiO4).硼泥的SEM图如图2所示,从图2可以看出硼泥原料大部分是由粒径小于1 μm的不均匀小颗粒组成.

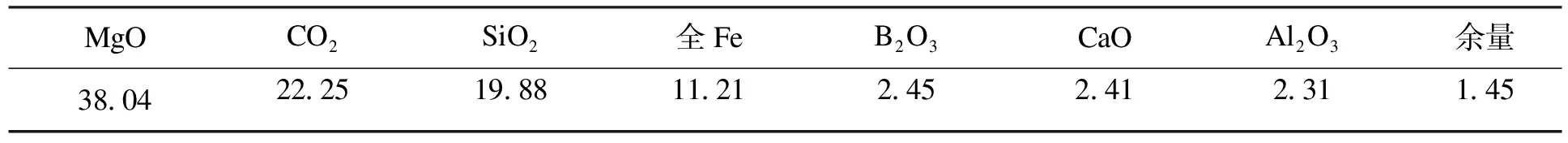

表1 硼泥主要成分定量分析(质量分数)Table 1 Quantitative analysis of main composition of boron mud(mass fraction) %

图1 硼泥的XRD图谱

图2 硼泥的SEM图像

1.2 实验药剂和设备

NaOH(天津市瑞金特化学品有限公司,AR),Na2CO3(天津市致远化学试剂有限公司,AR),实验用水为去离子水.YP5102电子天平;SX-G16125马弗炉;WGL-65B鼓风干燥箱;JJ-1精密定时电动搅拌器;98-1-C型数字控温电热套;SHZ-D(Ⅲ)循环水式多用真空泵.ZSX100e型X射线荧光光谱仪;D/max-2500PC型X射线衍射仪;Quanta250FEG型场发射扫描电子显微镜.

1.3 实验过程

分别称取一定量烘干后的硼泥与Na2CO3,按一定比例在研钵中混合均匀后置于刚玉坩埚中,将坩埚置于马弗炉中于指定温度下反应.将焙烧后的物料粉碎后放入1 L四口烧瓶中,再加入一定量NaOH溶液,将烧瓶置于恒温水浴中在一定温度下进行搅拌浸出.浸出后对悬浊液进行抽滤,浸出渣置于80 ℃的鼓风干燥箱中干燥至质量无明显变化,浸出液按文献[19-20]采用滴定法测量滤液中硅、硼元素的含量,并按式(1),式(2)计算硼泥中硅、硼的提取率:

(1)

式中:α(SiO2)为SiO2的提取率;m′(SiO2)为浸出液中SiO2的质量;m(SiO2)为硼泥中SiO2的质量.

(2)

式中:α(B2O3)为B2O3的提取率;m′(B2O3)为浸出液中B2O3的质量;m(B2O3)为硼泥中B2O3的质量.

焙烧阶段主要化学反应为

(3)

(4)

(5)

(6)

浸出阶段发生的主要化学反应为

(7)

(8)

2 结果与讨论

2.1 Na2CO3焙烧实验

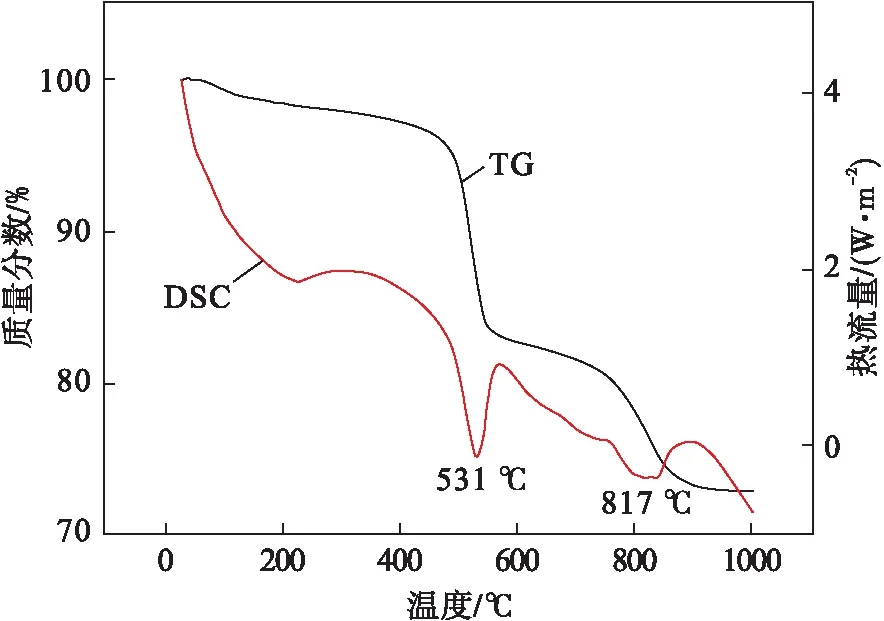

图3为硼泥与Na2CO3的混合物(Na2CO3与硼泥中SiO2物质的量比为1.2∶1)在空气中以15 ℃/min升温速率从室温到1 000 ℃的DSC-TG曲线.由图3可看出,在531 ℃和817 ℃左右有两个明显的吸热峰,它对应于MgCO3的分解(式(3))和硼泥与Na2CO3的反应(式(4)).在470~560 ℃,有一个12%左右的质量损失,对应MgCO3中CO2的释放,该值与表1中的CO2质量分数相吻合;在700~900 ℃,有一个8%左右的质量损失,对应于式(4)中CO2的释放,该值与Na2CO3的加入量相吻合.

图3 硼泥与Na2CO3焙烧的DSC-TG曲线

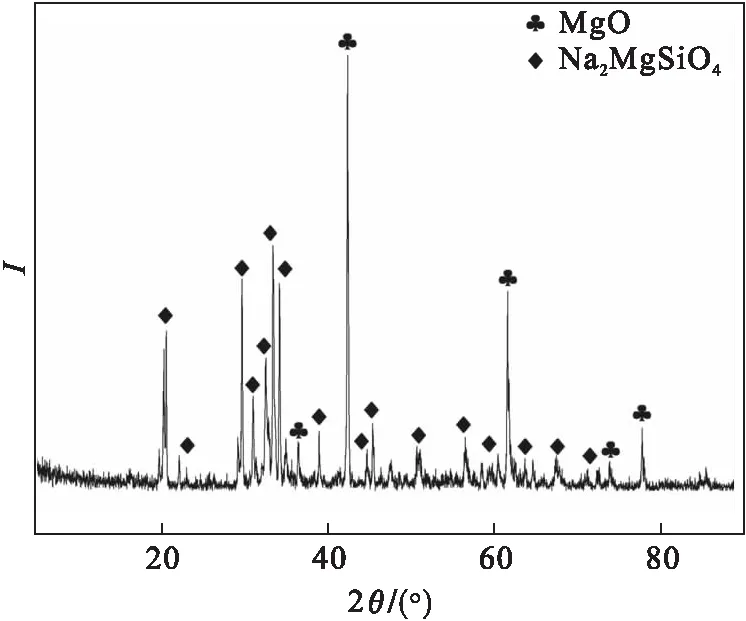

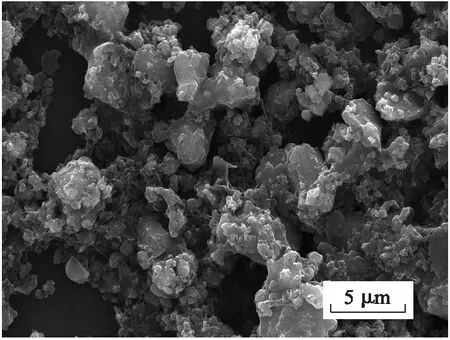

根据差热分析可知:反应速率在817 ℃会达到最大值.为了保证反应进行完全,选择焙烧温度900 ℃,焙烧时间2 h,Na2CO3与SiO2物质的量比为1.2∶1.图4为焙烧熟料的XRD图.可以看出,焙烧熟料的主要物相为Na2MgSiO4和MgO,而原料中MgCO3,SiO2和Mg2SiO4的特征峰都消失,这说明在此焙烧条件下,式(3)~式(5)都已发生,且反应完全.图5为焙烧熟料的SEM图.可以看出,焙烧熟料由光滑的板状和块状组成.

图4 焙烧熟料的XRD图谱

图5 焙烧熟料的SEM 图像

2.2 n(NaOH)/n(SiO2)对SiO2,B2O3提取率的影响

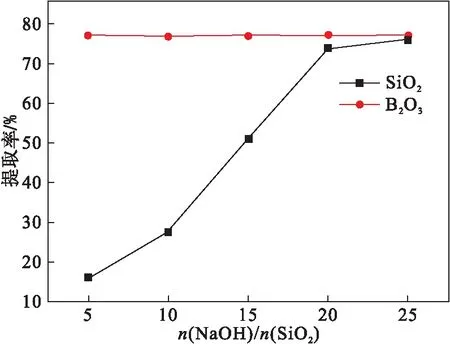

反应温度为40 ℃,反应时间为60 min,液固质量比为10条件下研究n(NaOH)/n(SiO2)对硼泥中SiO2和B2O3提取率的影响,其结果如图6所示.SiO2提取率随着n(NaOH)/n(SiO2)的增大而升高,在n(NaOH)/n(SiO2)为20时趋于稳定,这是因为随着n(NaOH)/n(SiO2)的增大,NaOH溶液的浓度随之增大,导致溶液中分子碰撞概率增加,反应式(7)的正向反应速度加快.而之所以需要大量NaOH是因为,虽然在煅烧阶段正硅酸镁的物相已经转变为硅酸镁钠,但硅酸镁钠同样难以破坏,导致NaOH用量增加[21].B2O3提取率随着n(NaOH)/n(SiO2)的增大没有明显的变化,这是因为焙烧硼泥中的硼含量较少,少量碱即可浸出硼.

图6 n(NaOH)/n(SiO2)对SiO2,B2O3提取率的影响

2.3 反应温度对SiO2,B2O3提取率的影响

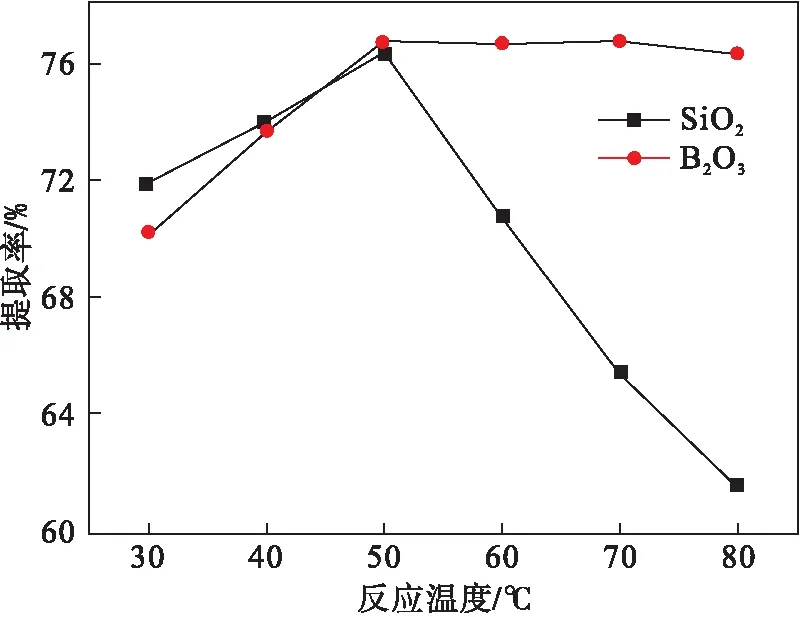

n(NaOH)/n(SiO2)为20,反应时间为60 min,液固质量比为10的条件下研究反应温度对硼泥中SiO2和B2O3提取率的影响,其结果如图7所示.SiO2提取率随着温度的升高呈现出先增大后减小的趋势,这是因为随着温度升高反应速率加快,反应中快速生成的氧化镁会包覆在物料表面,阻碍NaOH与其进一步反应,导致温度升高时硅的提取率下降.而在温度较低时,由于反应速率很慢,逐渐形成的氧化镁不足以产生包覆效果,在50 ℃时提取率最高.B2O3提取率随着温度的升高在50 ℃出现了峰值,之后略有减小,但减小不明显.这是因为B2O3含量很少,在形成包覆之前就已经基本浸出.

图7 反应温度对SiO2,B2O3提取率的影响

2.4 反应时间对SiO2,B2O3提取率的影响

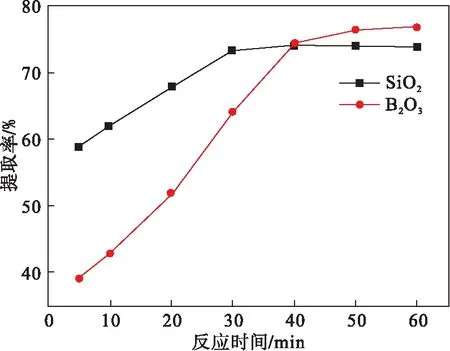

n(NaOH)/n(SiO2)为20,反应温度为 50 ℃,液固质量比为10的条件下研究反应时间对硼泥中SiO2和B2O3提取率的影响,其结果如图8所示.SiO2和B2O3的提取率随着时间的延长而缓慢增加,最终趋于稳定.这是因为反应式(7)和式(8)会随着时间的延长逐步进行,最终达到平衡.

图8 反应时间对SiO2,B2O3提取率的影响

2.5 液固质量比对SiO2,B2O3提取率的影响

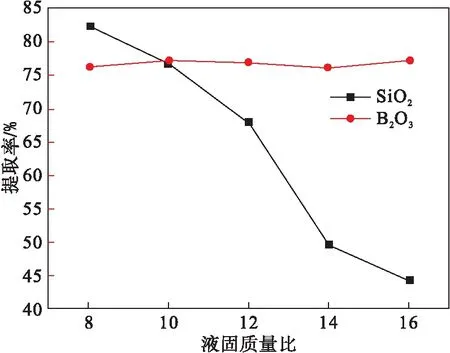

n(NaOH)/n(SiO2)为20,反应温度为50 ℃,反应时间为60 min的条件下研究液固质量比对硼泥中SiO2和B2O3提取率的影响,其结果如图9所示.SiO2提取率随着液固质量比的增大而减小,这是因为随着液固质量比的增大,溶液中NaOH的浓度随之减小,导致反应式(7)的反应速率降低.B2O3提取率随着液固质量比的增大没有明显的变化,这是因为焙烧硼泥中硼含量较少,NaOH浓度对其影响不大.

图9 液固质量比对SiO2,B2O3提取率的影响

2.6 正交试验结果与分析

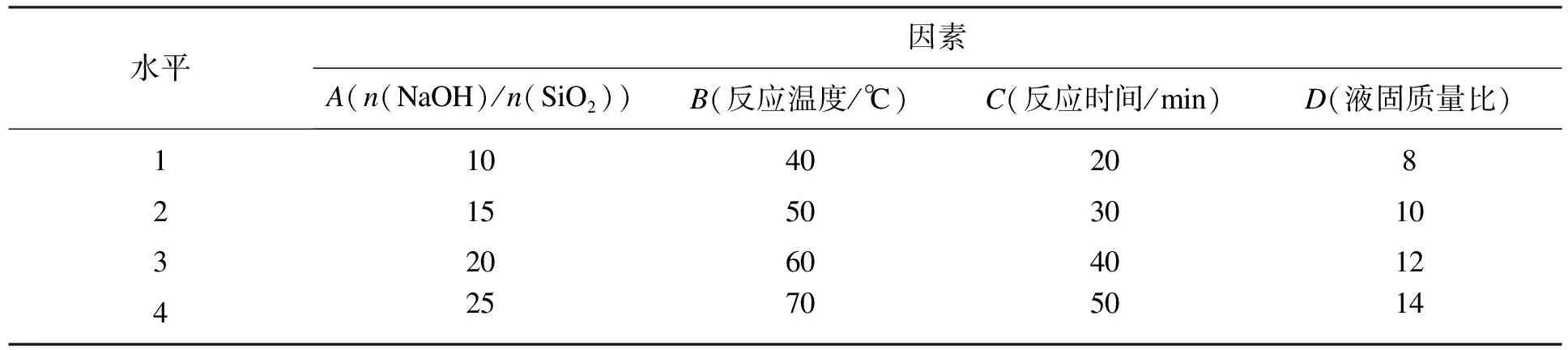

在单因素试验基础上,采用L16(44)设计试验,各因素与水平见表2.

表2 正交试验因素水平表

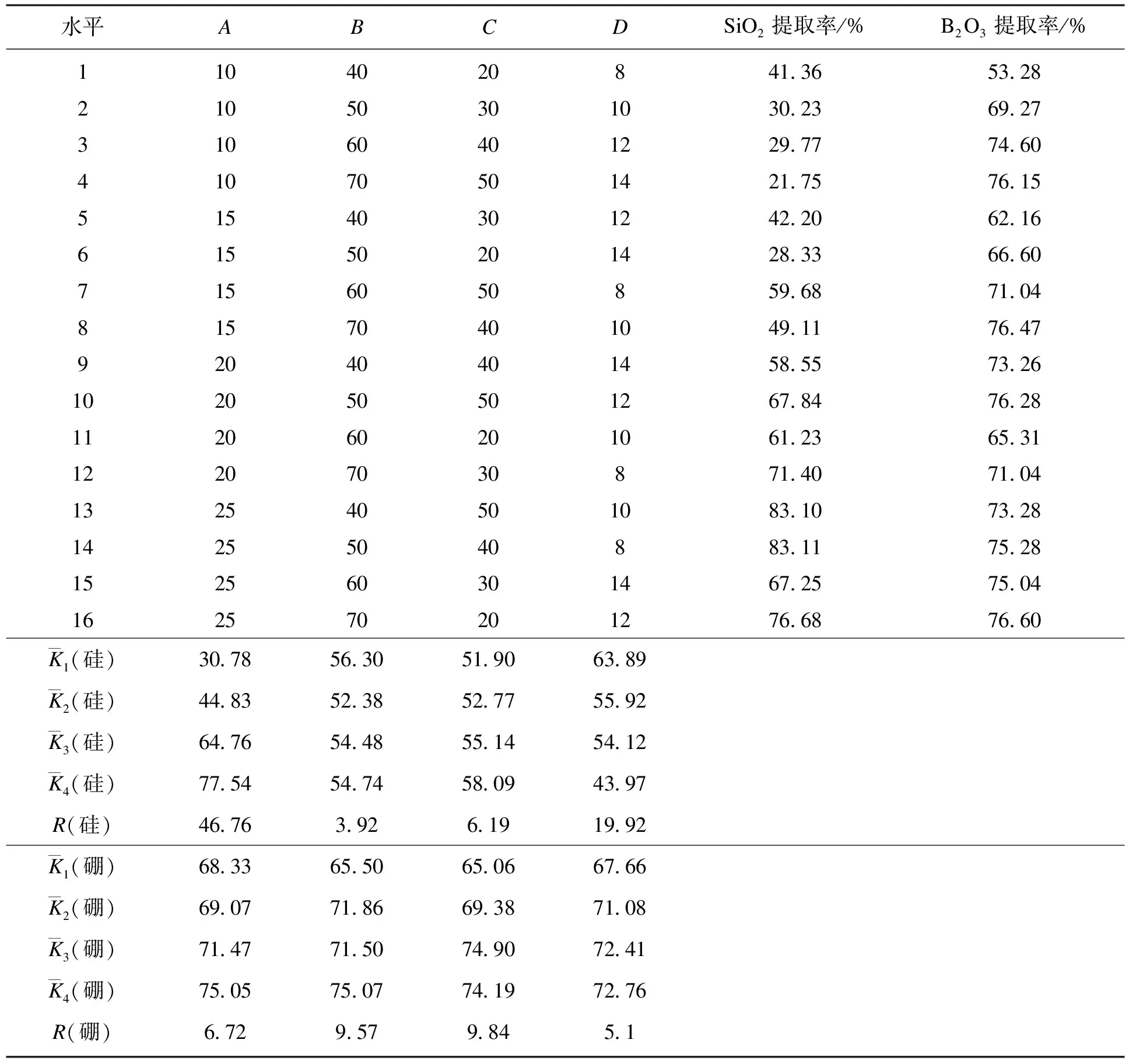

以硼泥中硅、硼的提取率为考察指标,正交试验结果如表3所示.正交试验结果采用极差法分析.由极差R可知,在各因素选定的范围内,影响硼泥中硅提取率各因素的主次关系为:n(NaOH)/n(SiO2)>液固质量比>反应时间>反应温度.n(NaOH)/n(SiO2)为影响硅提取率的主要因素,其他三种条件为次要因素.由表3可知在各因素选定的范围内,提取硅的最优组合为A4B2C3D1,反应温度50 ℃,n(NaOH)/n(SiO2)为25,液固质量比为8,反应时间40 min.影响硼泥中硼提取率各因素的主次关系为:反应时间>反应温度>n(NaOH)/n(SiO2)>液固质量比.时间为影响硼提取率的主要因素,其他三种条件为次要因素.由表3可知在各因素选定的范围内,提取硼的最优组合为A4B4C1D3,n(NaOH)/n(SiO2)为25,反应温度70 ℃, 时间20 min,液固质量比为12.

表3 正交试验结果

综合考虑硅和硼的提取率极差分析,由于n(NaOH)/n(SiO2)和液固质量比对硼的浸出影响不大,所以选择n(NaOH)/n(SiO2)为25,液固质量比为8,以提高硅的提取率.而在温度50 ℃,时间20 min时,硼的提取率已经趋于稳定,为了提高硅的提取率,选择温度50 ℃,时间40 min.此时,SiO2的提取率为83.11%,B2O3的提取率为75.28%.

2.7 浸出渣的检测与分析

对在n(NaOH)/n(SiO2)为25,反应温度为50 ℃,反应时间为40 min,液固质量比为8的条件下得到的浸出渣进行了测试分析.浸出渣的主要成分分析结果见表4.图10为浸出渣的XRD图谱.由图10可知,浸出渣相成分主要为MgO和少量未反应的Na2MgSiO4.图11为浸出渣的SEM图,从图中可以看出,与焙烧熟料相比,原本光滑的表面被破坏,这是由碱浸过程所致.

表4 浸出渣主要成分定量分析(质量分数)Table 4 Quantitative analysis of main composition of leaching residue(mass fraction) %

图10 浸出渣的XRD图谱

图11 浸出渣的SEM图像

3 结 论

1) 焙烧阶段的反应机理为:在900 ℃下硼泥中的Mg2SiO4和SiO2与Na2CO3发生反应,得到Na2MgSiO4及可溶于水的Na2SiO4,其反应过程会出现两次明显的质量损失,是MgCO3和Na2CO3中CO2的释放.

2) 在单因素试验的基础上进行了正交试验,得知碱浸焙烧熟料时影响硼泥中SiO2提取率各因素的主次关系为:n(NaOH)/n(SiO2)>液固质量比>反应时间>反应温度;影响硼泥中B2O3提取率各因素的主次关系为:反应时间>反应温度>n(NaOH)/n(SiO2)>液固质量比.

3) 最佳碱浸焙烧熟料工艺条件:n(NaOH)/n(SiO2)为25,反应温度为50 ℃,反应时间为40 min,液固质量比为8.在此条件下SiO2的提取率为83.11%,B2O3的提取率为75.28%.