多功能油罐液位计研制与应用

2022-08-08王飞飞

*王飞飞

(东营职业学院 山东 257000)

我国油气年损耗量高达3000万吨,经济损失约1500亿元,其中由于机械式浮子液位计钢丝力矩传送不准确、罐顶不密封造成的油气损耗占总量的15%左右,同时影响安全生产,带来环境污染问题。目前,油田油罐液位监测主要通过油罐液位自动实时监控自动化系统完成,有着各自不同的测量方式,如压力方式、浮力方式、反射方式和导电方式。然而在出现网络系统故障或者电路故障时,无法做到实时监测油罐液位,液位计长期腐蚀和磨损也无法保障其测量精度。作为典型解决这些问题的方式即采用手动测量人工检尺法,利用这种方法要获得准确的测量结果,必须具备经严格标定的钢尺和经过训练的具有一定技能和经验的工人。此外,利用这种方法测量液位,不仅浪费人工时间,在实际测量中易引入人为误差,而且也十分不安全,尤其是严寒酷暑,对多罐的检测就更要花费大量的劳动和代价。

随着大数据、物联网、人工智能及5G等新一代信息技术加速与传统油气行业融合,能源的生产方式变得更加智能、协同、安全和高效,加快形成新动能,推动油气企业向数字化主导的现代化运营新模式转变,实现产业的转型升级和价值增长[1]。

1.传统油田浮子液位计问题综述

对胜利油田采油厂7座集输泵站56座油罐液位监测进行调查,有42座油罐在使用机械(钢带)式浮子液位计,占比80%。机械(钢带)式浮子液位计钢丝通过透光孔时,与罐口处接触不密封,从而导致罐内气体溢出,造成油气损耗,存在不安全隐患因素,并且降低企业的效益。

为查明油罐液位计出现在生产问题的比例,对胜利油田52座联合站的276座储罐,分别进行了冬季、夏季损耗监测。结果表明,胜利油田联合站平均外输油量94900t/d,平均原油损耗量为58t/d,平均原油损耗率为0.06%。其中冬季原油损耗率为0.04%,夏季原油损耗率为0.08%。

2.油田智能液位计总体设计

图1 油田浮子液位计校验系统总体设计框图

针对在用的机械式浮子液位计存在三类问题:机械式浮子钢丝力矩传送不准确、罐顶不密封造成油气外溢、无法实现智能化。本文将云计算智能监控技术应用于传统机械式液位计,结合工作条件优选被密封的介质,选用“U”型密封箱,采用云计算智能监控系统三方相互协作,与无线射频模块结合,通过浮标导向滑轮优选、平衡重锤设计与试验、新型密封装置研制、配套ZIGBEE低功耗无限传输,研制出SDDS-19型智能油罐液位监测装置系列产品,油田浮子液位计系统的总体设计框图,如图2所示。

图2 智能多功能油田用浮子液位计系统框体

(1)工作原理。新型智能液位计由密封箱、智能指示器、液位测量仪表三部分组成,使用光纤应变传感器、ZIGBEE无线网络进行分布式现场监控。设置液位计的承压能力大于罐顶机械呼吸阀的开启压力(机械呼吸阀压力范围A~C级,正压:355~980Pa,负压:-295Pa),以防止密封油泄露。优化静压式液位计系统网络中多SINK节点的部署,确保整个静压式液位计系统的网络健壮性,并利用NS2软件进行仿真。

(2)实现功能。①不同结构类型的油罐液位测量功能;②密封功能;③系统的自诊定功能;④测试数据恢复功能;⑤系统的清零功能;⑥提供电源反向保护功能。

3.油田浮子液位计硬件设计

(1)密封箱研制

表1 密封装置结构对比表

表2 填料函进行密封和密封油进行密封对比

①工作原理。安装导向滑轮将钢丝导向罐外,保持其机械式液位计的稳定性优势。设置“U”型密封箱,优选密度大、凝固点低、沸点高且不易挥发的液体介质作为密封油,对量油口进行密封。该装置内部通过两个定滑轮对钢丝绳进行导向后由罐内转向罐外,“U”型容积式导向装置,提高装置承压能力。

②密封装置罩的研制

密封装置优选“U”型管密封装置、密封油密封、法兰连接,装置外部安装密封油标尺,测量密封油油位;安装排污丝堵,进行密封油更换,利于排污。

表3 密封装置连接方式优选

(2)重锤试验及材质研制

平衡重锤重量W2与浮标重量W1及浮力F三力互相作用,当液位发生变化时,它能使浮标、连接钢带、信息码带与液位同步运动。选取30组质量(>0.6kg),进行理论计算和实践验证,确定重锤质量。材质选取原则为安全、防腐和经济性,考虑到油罐的防火防爆要求,选择两种防爆材质进行优选。

表4 两种防爆材质对比分析图

通过对两种材质的分析对比,不锈钢材质利于滑轮安装,采用不锈钢材质进行加工。

4.油田浮子液位计校验系统软件设计

(1)设计原理

利用ZIGBEE射频模块进行液位信号传输,实现多油罐分散采集、分散处理、无线传送、集中监控。对液位监测网络中进行多SINK节点优化部署促进网络健壮性,选择NS2软件进行仿真。

(2)智能多功能油田用浮子液位计系统的系统框体(图3)

图3 智能多功能油田用浮子液位计系统的系统框体

(3)智能指示器研制

①采集模块

包含协调器、路由器、终端节点。实现液位信号周期性采集,由路由器处理发送给协调器,SINK节点通过其上传至上位机。

②传输模块

油罐(原油、成品油)属于一级危险化学品,电类传感器进行信号检测存在安全隐患。利用光纤传感技术本质安全特性,代替电类传感系统,通过光纤将危险区和安全区隔离开,进行油罐液位参数检测数据传输。将机械式浮子液位计的稳定性与光纤传感器的安全性、无线监控的智能化相结合,可靠性高,稳定性好。

③执行模块

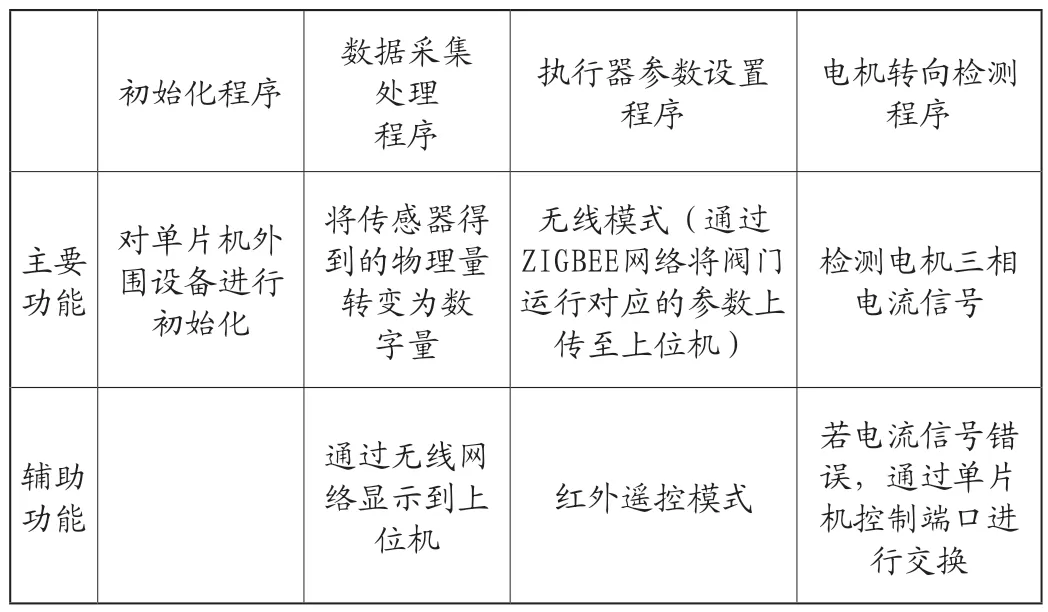

程序设计主要由执行器系统及反馈等组成。主要分为四个部分:

图4 ZIGBEE模块设计

表5 执行系统及反馈组成表

④电量自给模块

安装太阳能、风能自给供电系统,实现节能环保。

图5 电量自给系统模块

5.应用展望

本文所论述的智能多功能油田浮子液位计将机械式浮子液位计的稳定性与无线监控的智能化结合,该装置为方箱形,安全可靠,且制作成本是市场自动液位测量系统的十分之一,具有广阔的市场前景。实现了油罐液位连续检测、不停产安装、定期标定、罐口接触密封、使用ZIGBEE无线网络进行分布式现场监控。SD-DS-19型智能多功能油田浮子液位计,既适用于油田油罐机械式液位测量,也适合于油田联合站拱顶罐使用,实现液位测定和在线监控。系统简化了常规的检验过程,提高了执行器校验的精度。油田浮子液位计维修后的校验是工厂里仪表工的一项必要工作,在学校里也是化工自动化及仪表专业的一个实训项目。该系统不仅在研究过程控制领域等方面有重要的理论意义,而且还能成功应用在化工生产领域,实现对压力、液位、温度等常见过程变量的精确控制,必将对我国石油工业产生很大的影响。