刮板输送机中部槽断面的设计

2022-08-08夏永虎

夏永虎

(山西潞安煤炭技术装备有限责任公司,山西 长治 046204)

刮板输送机是现阶段综采工作面主要的煤矿运输设备,为了满足与不同的支架、采煤机进行配套,往往要对刮板输送机中部槽部分尺寸进行重新设计。本文主要以槽宽、槽帮高度、齿轨座在挡板槽帮上相对位置及高度、铲板槽帮宽度等几个重要尺寸为基础,通过三机配套,对销排节距、采煤机过煤高度等几个参数进行约束,论述了刮板输送机中部槽断面的设计过程。以下以王家岭煤业刮板输送机中部槽断面设计为例,进行详细叙述。

1 综采工作面主要参数

王家岭煤业18106工作面为典型的大采高综采工作面,煤层厚度5.84~7.24 m,平均6.52 m.工作面运巷断面(宽×高):5.5 m×4.2 m,风巷断面(宽×高):5.5 m×3.7 m,切眼长度(实体煤):249 m,切眼走向约6°,局部10~16°下运 ,斜井运输净尺寸(宽×高):5.5 m×3.8 m,巷道走向小于6°.

2 刮板输送机中部槽断面的设计

2.1 刮板输送机中部槽断面

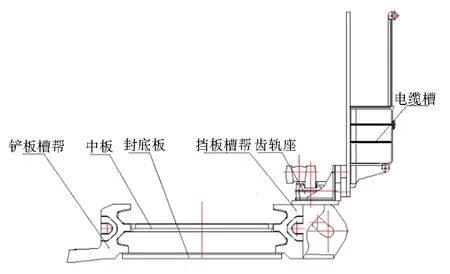

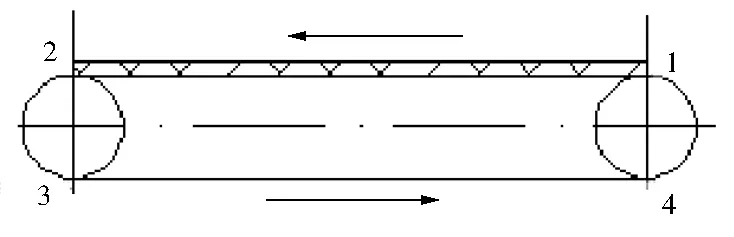

由图1可知,刮板输送机中部断面主要由几个部分组成:挡板槽帮、铲板槽帮、中板、封底板、齿轨座以及方孔板等。确定中部断面尺寸的因素:①槽宽。最主要尺寸,影响着整部刮板输送机的最大运输能力。②槽帮高度。主要影响适应的尺寸以及采煤机的过煤高度。槽帮高度越高,就能选配更高规格的链条以及有更大的过煤空间。③连接孔的尺寸与位置。这个主要关系到与支架的连接。保证正常的推架拉架。④齿轨座在挡板槽帮上相对位置及高度。该尺寸主要影响的是采煤机的过煤高度以及采煤机内外牵引所在的位置。上面两部分可以由刮板输送机设计方自行决定,然后根据三机配套关系,让支架设计方和采煤机设计方与刮板输送机进行适配。⑤铲板槽帮宽度。满足采煤机滑靴能够完整地在铲板槽帮上滑行,同时与铲板槽帮之间保持一定间距。

图1 常见的刮板输送机中部断面图

由上述可知,为了能够设计出合理的刮板输送机中部槽断面,就必须与其他综采设备配套包括支架、采煤机进行统一设计。

2.2 工作面两机中部断面的设计

2.2.1 刮板输送机槽宽的确定

王家岭煤业选用的采煤机为MG1000/2560-GWD.依据采煤机参数以及采煤工作面地质条件。首先计算采煤机的生产能力。

Q=60HBVρ

式中:H为采高,按照平均采高,取6.52 m;B为截深,取0.865 m;V为最大割煤速度,平均割煤速度约为3.5 m/min,取7.28 m/min;ρ为煤的实体密度,取1.41 t/m3.

Q3.5=60×6.52×0.865×3.5×1.41≈1 670 t/h

Q7.28=60×6.52×0.865×7.28×1.41≈3 473 t/h

按实际采煤机割煤速度,采煤机的生产能力为1 670 t/h;按最大采煤机割煤速度,采煤机的生产能力为3 473 t/h.

按照采煤机最大生产能力对刮板输送机运输能力的验算:

Qm=3.6F'ψγV

式中:Qm为采煤机的生产能力,t/h;F'为中部槽具有的装载断面面积,m2;V为刮板链速度,m/s,初步按照1.66 m/s计算。ψ为装满系数,一般小于1,这里取0.9;γ为散煤容重,取1.15 t/m3.

由计算可知,如要满足采煤机最大生产能力,刮板输送机的运输截面积应当大于0.56 m2.

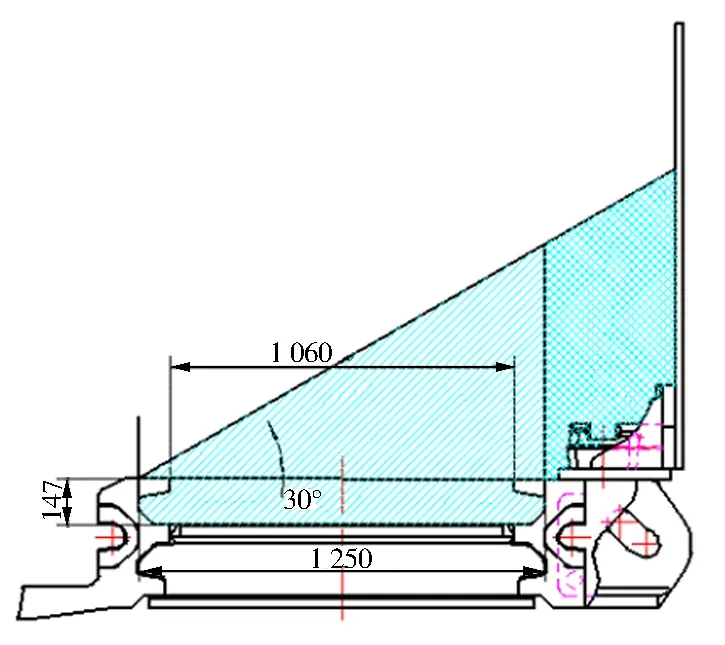

刮板输送机在运行过程中。原煤大部分是以图2方式运行,右侧静态的煤只会在煤量运输不足的时候进行补充,所以只按照左侧面积计算原刮板输送机的煤运输量。初步选定SGZ1250系列的刮板输送机。

刮板输送机中部槽的装煤断面F,从几何关系可求得:

F=0.623 m2

SGZ1250系列的刮板输送机装煤面积大于采煤机需求的最大运输面积,所以最终选定SGZ1250系列的刮板输送机。

图2 运行过程中的煤实际堆叠图(mm)

2.2.2 刮板输送机销排节距的确定

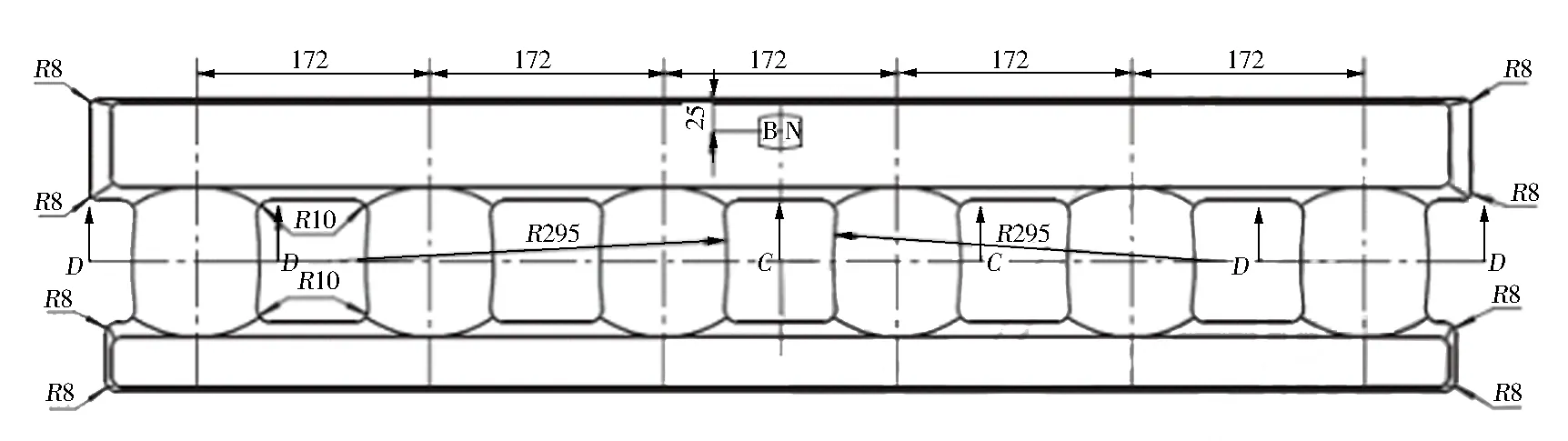

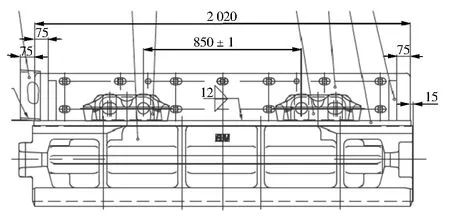

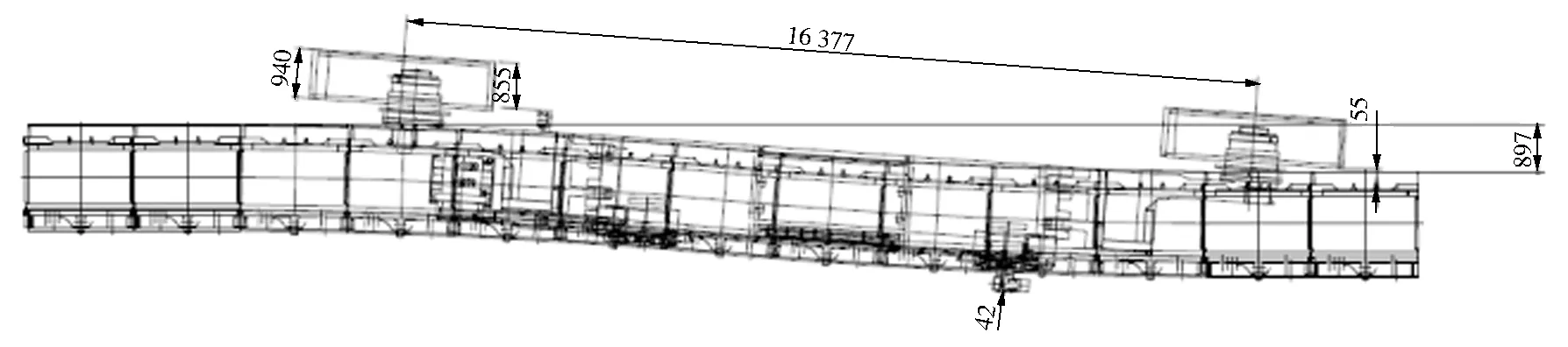

销排节距是指采煤机在刮板输送机上行走的轨道的间距(图3).常见的节距尺寸有126 mm、147 mm、172 mm等。由于本次配套支架宽度为2 050 mm,刮板输送机中部槽的长度应该与支架宽度匹配。2 050 mm长度的中部槽,两个齿轨座的中心距为850 mm.普通中部槽齿轨均为5节距齿轨,则有节距t=l/n,l为中心距长度,mm;n为节距数量(图4).通过计算可知,节距t=170 mm,选用标准节距t=172 mm.

图3 销排俯视图(mm)

2.2.3 刮板输送机槽帮高度的确定

槽帮的高度主要影响适应链条的尺寸以及采煤机的过煤高度。按照采煤机最大采煤量校核链条的强度,按初步选定的D52/127-C圆环链进行核算。

图4 中部槽主视图(mm)

中部槽单位长度上的最大装煤量按链速计算,即:

煤在槽内运行的阻力系数ω=0.5~0.6(物料为煤时),刮板链在槽内运行的阻力系数ωl=0.3~0.4(当有封底板时),ωl=0.5~0.95(当无封底板时),计算重、空段的运行阻力。

Wzh=(qω+q1ω1)Lgcosβ-(q+q1)Lgsinβ=771 kN

Wk=q1Lg(ω1cosβ+sinβ)=340 kN

式中:Wzh为刮板输送机有载分支基本运行阻力,kN;Wk为刮板输送机无载分支基本运行阻力,kN;L为刮板输送机长度,取320 m;g为重力加速度,m/s2;q1为刮板链单位长度的质量,取207 kg/m;β为刮板机倾斜角度,取0°.

刮板输送机弯曲运行时有载分支运行阻力运行阻力W'zh和无载分支运行阻力W'k的计算:

W'zh=k1Wzh=848 kN

W'k=k1Wk=374 kN

式中:k1为刮板输送机弯曲运行时附加阻力系数,取1.1.

刮板输送机运行总阻力W的计算如下:

W=k2(W'zh+W'k)=1.2(Wzh+Wk)=1 344 kN

式中:k2为刮板链条绕上头部、尾部链路回转时的附加阻力系数,取1.08~1.1.

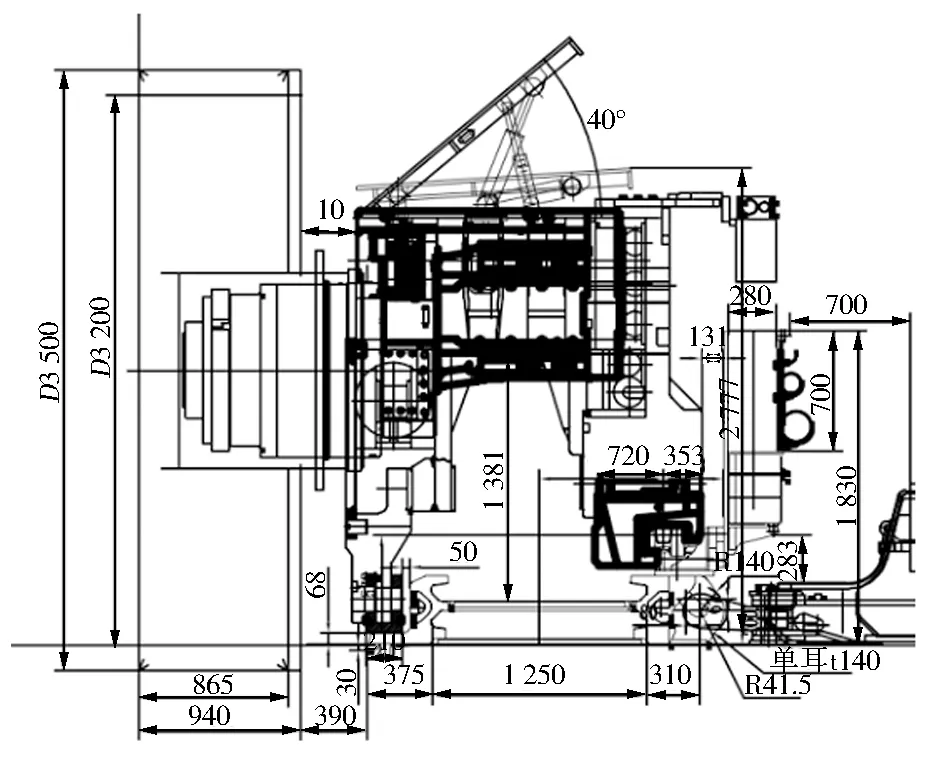

如图5所示,按求出的重段、空段运行总阻力Wzh和Wk,然后确定刮板链的最小张力点。

按逐点计算法得:

S2=S1+W'zh

S4=S3+W'k

图5 双驱动部刮板输送机运行原理图

因下端有驱动装置,故S2>S3;上端有驱动装置,故S4>S1.

设机头、机尾所需功率相同,符合均匀,每个链轮克服阻力为总阻力的一半。

S3-S1=0.5Wzh-0.6Wk=0.5×600-0.6×265>0

判定刮板链最小张力在“1”点,双驱的情况下,S1处最小张力为带动链条上链力,取6~14 kN,现取10 kN.

用逐点计算法求刮板链在各点的张力为:

S1=10 kN

S2=S1+W'zh=858 kN

S3=0.5Wzh-0.6Wk+S1=192 kN

D52/127-C圆环链的破断拉力为3 400 kN,中双链负荷分配不均系数取0.85.

按照采煤机最大采煤量计算:

式中:Sp为圆环链的破坏拉力,D52/127-C圆环链为3 400 kN;i为链条数量,取2;λ为中双链负荷分配不均系数,取0.85;Smax为链条最大张应力处,取S2点位置。

刮板链安全系数大于3.5,满足使用要求。

因此,D52/127-C圆环链满足刮板输送机实际采煤强度要求,参照链条规格,槽帮的高度应当满足上下链条以及配套的刮板能够顺利通过,D52/127-C配套刮板尺寸如图6所示:刮板总高度140 mm,则槽帮高度应满足h>2L+t1+t2,L为刮板总高度,mm;t1为中板厚度,mm;t2为封底板厚度,mm.通过计算可得,槽帮高度h>380 mm,因为刮板与槽帮之间存在间隙,最终选用高度为400 mm的槽帮。

图6 D52/127-C圆环链适配刮板尺寸

2.2.4 刮板输送机铲板槽帮宽度的确定

影响铲板槽帮宽度的因素主要是铲间距、采煤机滑靴的宽度和与铲板槽帮端面的间隙。

1) 采煤机滚筒与刮板输送机铲板槽帮的铲间距。铲间距不宜过大也不宜过小。过大的铲间距会造成采煤机装煤效果不好,造成资源浪费。过小的铲间距直接影响了采煤机在采煤过程中是否会与刮板输送机铲板产生干涉,造成割铲板的现象。尤其是采煤机在过刮板输送机呈S弯斜切进刀时,存在一个极限铲间距。在本次配套时,由图7可知,在刮板输送机S弯曲段,采煤机滚筒与刮板输送机铲板槽帮的极限距离为55 mm.在合理配套情况下,极限铲间距应大于50 mm,所以配套满足技术要求。此外铲间距的大小是可以调整的,通过调整刮板输送机齿轨座在挡板槽帮的相对位置,调整铲间距的大小。

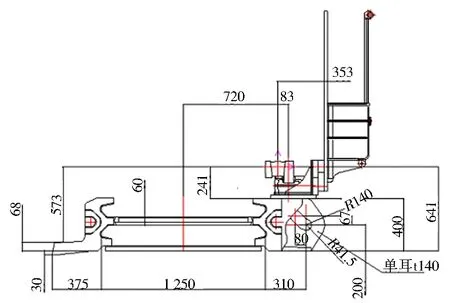

2) 采煤机行走滑靴应大部分置于铲板槽帮之上,同时与刮板输送机铲板槽帮端面保持一定距离。这个距离按照设计要求应不小于40 mm.由图8可知,本次配套滑靴长度为210 mm,与铲板之间的间隙为50 mm.基本满足配套要求,最后确定,铲板槽帮的宽度为375 mm.

2.3 中部槽断面最终设计尺寸

根据整体配套关系,对中部槽各个尺寸进行调整,最终设计出满足各项技术要求的刮板输送机中部断面。如图9所示,该刮板输送机槽宽为1 250 mm.槽帮高度选用400 mm高度槽帮,能够满足D52/127×170超扁平链链条顺利通过,同时提升一定的过煤高度。图中厚度140 mm单耳连接孔直径83 mm,高度200 mm,与液压支架可以配套使用。最终选用水平位置位于距中部槽中心720 mm+83 mm,齿轨高度最终为641 mm.选用宽度375 mm宽铲板槽帮,满足滑靴的整体宽度。

图7 采煤机与刮板输送机弯曲段间隙图(mm)

图8 采煤机与刮板输送机配套关系图(mm)

图9 采煤机与刮板输送机弯曲段间隙图(mm)

3 设备在现场的实际应用

现这套设备已在王家岭煤业投入使用,经过在现场地面联调,液压支架、刮板输送机、采煤机三机配套合理,运行状况良好,在各个极限位置均能顺利通过,经矿方验收合格。

4 结 语

本文整理的刮板输送机中部槽断面设计规范,可以运用到大部分类型的刮板输送机选型配套工作中,降低了相关技术人员的学习成本,同时可以使以后刮板输送机的设计工作更加规范,避免出现设计错误。