松软低透煤层掘进工作面聚能爆注定向卸压一体化技术研究

2022-08-08魏启磊

魏启磊

(河南神火集团 梁北煤矿,河南 禹州 461670)

近年来,深井、低透煤层的瓦斯与高地应力耦合灾害愈加突出,成为制约矿井安全的重大风险和难以解决的棘手问题,部分矿井因未有效解决该问题甚至造成煤与瓦斯突出事故。为有效解决掘进工作面的瓦斯事故,研究学者采取了大直径钻孔卸压消突、开采保护层、预抽煤层瓦斯、强化致裂等增透措施;其中强化致裂方法可分为增压法和卸压法[1-3],增压法包括水力压裂[4-6]、气相爆破[7-10]等,而针对卸压增透与防突,许多学者也开展了大量的研究与应用[11-14]。

为保证掘进工作面的安全掘进,煤层卸压措施中的顺层钻孔预抽瓦斯的局部措施必将逐步被区域卸压消突的穿层钻孔所取代,穿层钻孔结合水利化措施极大地降低了掘进工作面突出危险性,但是水利化措施在煤层中留下许多不规则孔洞和不规则煤柱,在上覆岩层的作用下容易在工作面前方形成应力集中区域。一旦掘进工作面推进到此处,很容易发生因局部应力集中引起的低指标突出、支护困难等现象,给矿井的安全生产留下隐患。深孔爆破效果优势明显但容易破坏煤层的顶底板,给后期的掘进支护带来不利影响,且一旦遇到哑炮,不仅处理困难,还增加了安全隐患和支护成本。因此有必要进行掘进工作面卸压的新技术研究。

松爆后的钻孔周围产生大量径向裂隙,能释放煤体瓦斯和地应力,改变应力集中的位置,降低回采、掘进过程中的突出危险性。煤体瓦斯排放后,有效应力增加,提高煤体的机械强度,达到消突的目的。但工程应用上发现松动爆破后煤体力学性质降低,出现采面片帮严重、巷道支护难度增大的现象,同时松爆工艺执行过程中,面临炸药难以送达指定地点、哑炮处理困难、传统黄泥封孔质量与效率低下等问题,制约着松爆技术的进一步发展与应用。

聚能爆破技术的出现为课题研究提供了方向,为破解这一瓶颈,根据注水湿润煤体可有效降低突出危险性,以及对煤体进行松动爆破可提前释放煤层应力,课题组将松动爆破和注水结合起来,对爆注一体化技术进行了积极探索和实施。松动爆破在释放地应力和瓦斯方面效果较佳,水力耦合爆破可提升爆破效果,爆注后裂隙发育,注水效果明显,有效保证了掘进工作面的安全。

1 工程概况

梁北煤矿位于河南许昌禹州市梁北镇境内,矿井核定生产能力90万t/a,开采山西组二1煤层,平均煤厚4.61 m,倾角5~18°,煤种为贫瘦煤。煤层瓦斯压力0.6~2.75 MPa,瓦斯含量5.73~12.46 m3/t,坚固性系数0.15~0.25,煤层透气性系数0.001 1~0.045 4 m2/ MPa2·d,属于较难抽放性“三软”煤层。本次试验地点定在梁北矿的32051中巷,是32采区首采工作面32051工作面的中间巷,位于32采区东翼,北部为32051风巷,南部为32051机巷,西至采区上山保护煤柱,东至32051工作面切眼,用于工作面通风、运输、行人。32051中巷标高-484.61~-456.7 m,埋深568.3~595.5 m,设计长度715.5 m,平均煤厚4.5 m,实测最大瓦斯含量为7.57 m3/t,实测最大瓦斯压力为0.8 MPa,分析认为,二1煤层的32051工作面具有突出危险性。

为防止瓦斯浓度过高以及解决因底板巷水利化措施期间产生达到小煤柱引起掘进工作前方应力集中的安全隐患,掘进工作面需根据煤层厚度施工大量的消突钻孔,工程量非常大。钻孔大量施工严重影响了掘进工作面的掘进速度,且消除应力集中的影响非常有限,月进尺严重不足,不论从生产角度还是安全角度都严重影响了采掘接替。因此必须在保证安全的情况下采取一种高效的消除掘进面应力集中的措施。

2 聚能爆注定向卸压一体化技术原理

松动爆破技术是在工作面前方存在一定卸压煤体防护下,在工作面前方煤体中引爆定向卸压切缝炮眼,使得煤体产生定向松动爆破。在含瓦斯煤体中进行定向松动爆破的目的是增加煤体的裂隙长度和范围,以提高煤体的透气性。爆破后炮眼周围煤体的破裂与松动形成卸压圈,使煤体原始集中应力带及高压瓦斯带移向煤体深部,同时有利于消除由于煤质软硬不均及地质构造而引起的应力集中,降低煤体瓦斯压力梯度和应力梯度。但由于封孔难度大,存在哑炮的风险,限制了该工艺的进一步推广。

煤层注水是将一定压力的水通过钻孔注入煤体内,使其渗入煤体内部,破坏煤体内部原有煤与瓦斯两相体系的平衡,形成煤、瓦斯、水三相体系,体系内各个介质相互作用,使煤的物理、化学性质及热力学性质发生变化,从而降低其突出危险性的一种防治煤与瓦斯突出的措施。

定向聚能爆注一体化示意如图1所示。在炮眼施工完毕后,将炸药装入聚能管(图2)中改进矿用传统装药模式,采用爆注封孔器和炮泥封堵炮眼并持续注水充填炮眼内剩余空间,最后实施爆破。通过聚能管定向切缝爆破和持续注水形成了聚能爆注定向卸压技术,该技术结合了聚能爆破和煤体注水的优点,不但能改善煤体透气性,解决掘进作业中的瓦斯问题,而且能大大降低掘进产尘量,加快掘进速度。

图1 定向聚能爆注一体化示意

3 聚能爆注定向卸压一体化技术试验

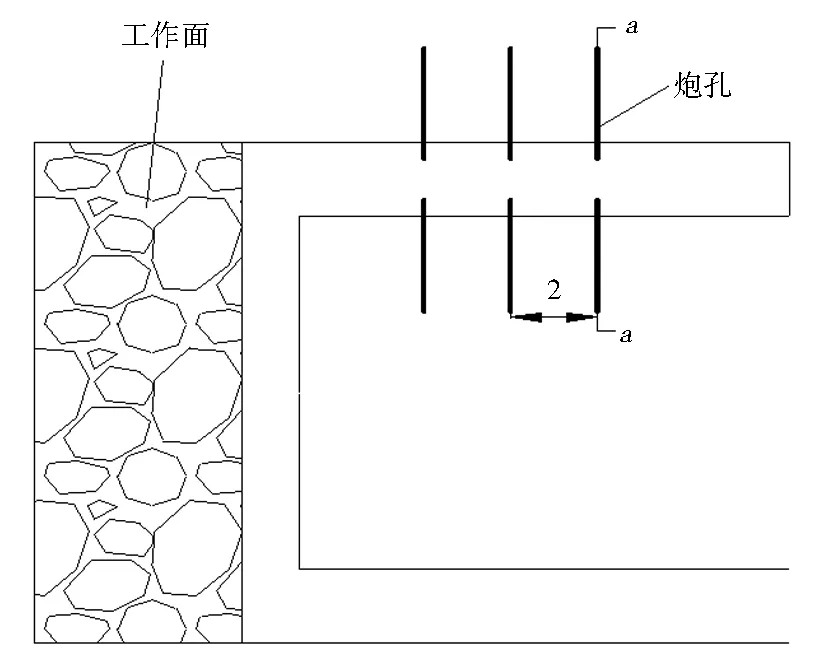

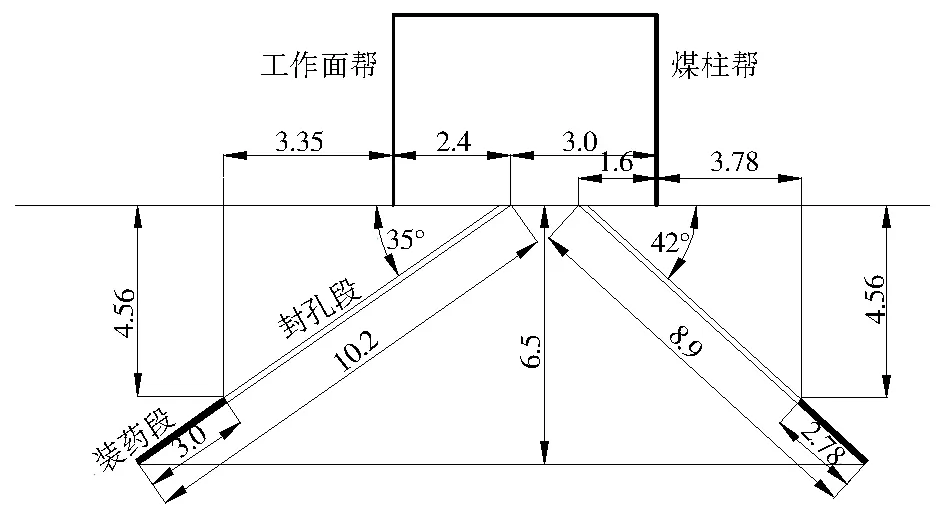

1) 炮孔布置。根据应力波叠加作用、煤层硬度及聚能管结构特征等因素综合考虑,依据煤厚布置3~5个炮眼,炮眼深10.2 m,孔径为75 mm,炮孔间距为2 m,布置平面图和剖面图如图3和图4所示。后期可根据致裂效果调整炮孔间距,开孔位置一般为距煤层顶板2 m左右,并按相关规定分配好各炮眼的炸药和雷管数。

图2 聚能管结构

图3 炮孔布置平面图(m)

图4 炮孔布置剖面图(m)

2) 装药仓的制作及装药。将炸药装入聚能管内,单孔炮头按并联方式连接,将炮线引出,同时将聚能管外端系上安全绳。

3) 送药。向炮眼内装入带有炸药的聚能管前,必须使用空PVC管检验钻孔深度是否合格,如不合格重新透孔或打孔。聚能管在炮眼内的角度严格按照设计放置,聚能管的聚能穴平行于切缝方向,确保定向爆破效果。

4) 连线。延长雷管脚线时,接头线用矿用绝缘防水胶布缠裹严实,爆破钻孔采用单孔雷管并联、孔与孔之间全部串联的连接方式。

5) 封孔器连接。为保证安全及爆破效果,封孔长度应大于爆破孔长度的30%,爆注一体化封孔器结构示意如图5所示。将封孔器送至距孔口5 m位置,连接封孔器高压软管,注水使封孔器压力表显示1.0 MPa以上、注水管流量表基本停止转动即停止注水,关闭封孔器注水管高压球阀,开启供水管卸压阀卸压后拆掉注水器注水连接管。

图5 封孔器结构示意

6) 封孔和注水。封孔器外剩余炮孔段用炮泥封实但不得过紧,不得损伤雷管脚线。将静压注水管对接封孔器高压胶管,将钻孔内空余部分充满水,煤壁渗水,封堵不成时撤人放炮,放炮期间不间断注水。

4 试验效果

在32051中巷进行了聚能爆注定向卸压一体化技术试验后,从预测指标、巷道瓦斯浓度、注水及降尘情况3个方面分别对试验前后的试验效果进行了对比和分析:

1) 预测指标变化。实施聚能爆注定向卸压一体化技术工艺后,煤体的破裂与松动形成卸压圈,瓦斯钻孔验证指标有所下降。通过对比分析,解吸值△h2由试验前的120~140 Pa降至100~120 Pa,钻屑量S由试验前的3.2~4.6 kg/m降至3.0~3.8 kg/m.

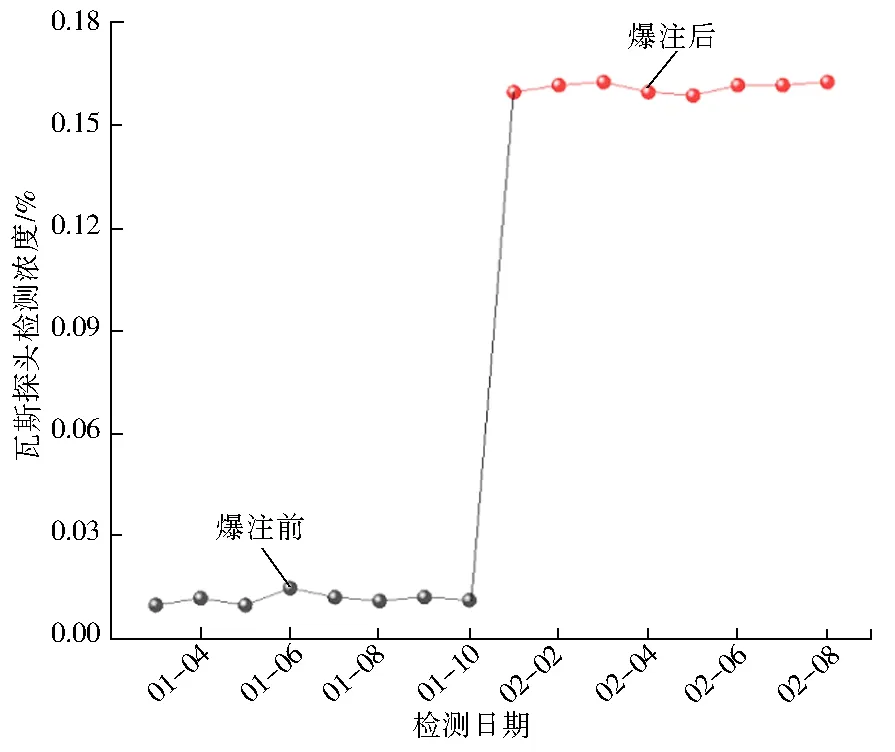

2) 巷道瓦斯变化。试验前后巷道内的瓦斯浓度变化情况如图6所示,可以看出,爆注试验后瓦斯浓度出现明显的上升趋势(未超限),平均值从0.013%增加至0.163%.说明实施聚能爆注定向卸压一体化技术工艺能进一步定向增加煤的裂隙大小和破碎范围,使煤体内瓦斯进一步卸压和解吸。

图6 爆注前后瓦斯浓度检测结果分析

3) 注水及降尘情况。在未进行聚能爆注定向卸压一体化技术工艺试验前,煤体浸水性极差,基本无法注水;试验后,由于煤体受定向爆破后裂隙发育的影响,煤体内部结构发生改变,吸水性得到有效提升,单孔注水量达到0.1~0.7 m3,平均0.5 m3.经检测,定向爆破区域煤体的含水率由1.26%~1.45%提升至2.35%~2.75%,这说明实施聚能爆注定向卸压一体化技术工艺后,煤体吸水性有一定提升,提高了注水量。同时,在掘进施工期间可以明显看出,煤体较为湿润,巷道内粉尘浓度明显下降,工作面作业环境得到有效改善。

5 结 语

1) 针对工作面掘进过程中出现的瓦斯和粉尘等问题,单纯采用一种措施难以有效解决,且施工强度增加,耗费更多人力物力,甚至可能诱发新的问题,因此有必要针对掘进工作面出现的一系列问题探究行之有效的新技术。

2) 通过本次试验结果可知,实施聚能爆注定向卸压一体化技术可使工作面前方煤体应力峰值前移,煤体塑性增强,裂隙增多增大,平均注水量增加,促进了煤体内瓦斯进一步解吸,粉尘浓度下降,异常现象基本消除,为松软低透煤层工作面安全高效回采奠定了基础。