永定庄选煤厂煤泥系统优化设计研究

2022-08-08靖吉东

靖吉东

(晋能控股煤业集团大地选煤公司 永定庄选煤厂,山西 大同 037003)

永定庄选煤厂设计能力210万t/a,属大型模块化动力煤选煤厂,根据环保要求,实现一级闭路循环。煤泥系统一直是选煤厂生产过程中的重点、难点。由于原设计的工艺系统存在一定的缺陷,使得实际生产运行过程中,药剂消耗量较多商品煤质量影响较大,在处理相关事故时,影响系统运行时间较长。为了降低生产能耗,增加煤泥系统运行效率,通过对煤泥各分系统缺陷进行分析,采用最低成本进行了优化改进,使改造后的煤泥系统能够满足生产需求,符合清洁矿山发展理念。

1 煤泥系统优化设计

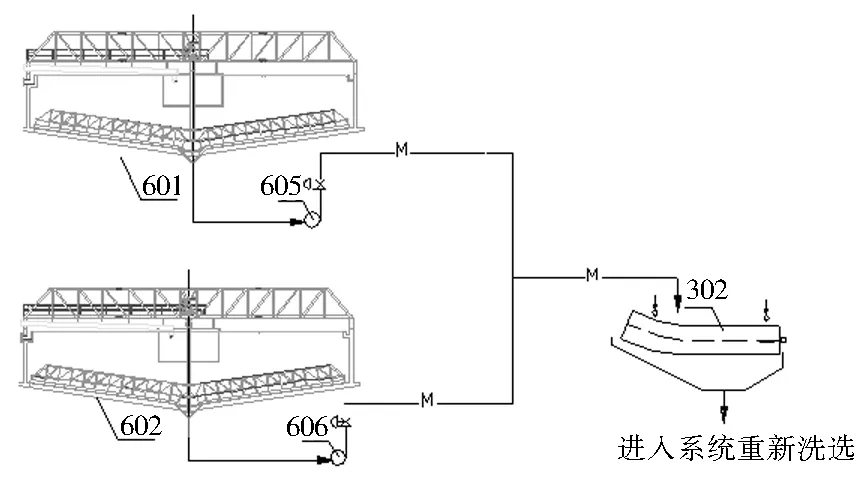

1) 小循环系统改造。选煤厂系统在出现“跑粗”情况时,浓缩机阻力升高,板框压滤机滤布磨损加剧,上料管路容易堵塞,进而造成整个生产系统停滞,影响正常生产,所以需要启动小循环系统,对浓缩池中的粗颗粒物料进行处理。原设计是将浓缩池中的煤泥打到302原煤脱泥筛上,使煤泥全部重新进入煤泥系统,进行一次再分级。但是在开启小循环系统时,无法再进行原煤洗选,因为大量煤泥水进入302脱泥筛后,筛上的原煤遭到冲击,无法铺设均匀,脱泥效果变差,大量煤泥进入介质系统,造成分选密度紊乱,无法正常洗选,同时浓缩池的煤泥重新进入系统,系统的煤泥量骤然增大,浓缩池的阻力升高,也无法再正常运行。所以在处理“跑粗”时,原小循环系统启动影响正常带煤时间。原小循环系统流程示意,见图1.

图1 原小循环系统流程示意

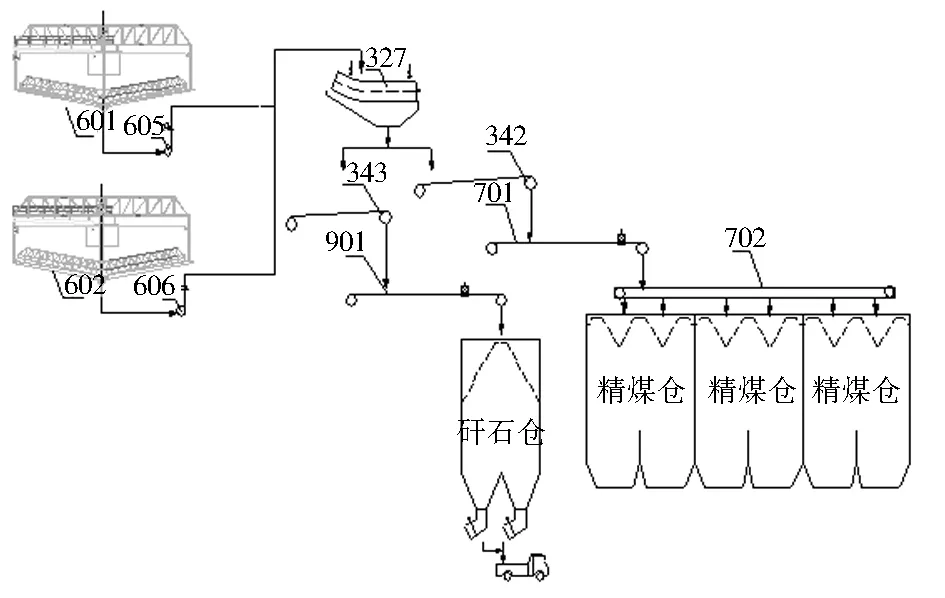

通过对选煤厂工艺系统进行梳理,系统中的327高频振动筛是处理煤泥中粗颗粒的最佳设备。327高频振动筛筛缝0.375 mm,在系统中是0.5~1.5 mm粒度级的粗矸脱水设备,其下料溜槽为Y形,溜槽上安装有液压闸板,脱水后的产品根据产品质量调节,既可以进入342精煤胶带,也可以进入343矸石胶带。所以,将小循环系统的管路设计进行修改,经浓缩池底流煤泥打到327高频振动筛筛上进行处理,>0.375 mm粒度级的粗颗粒脱水后,直接进入产品胶带,<0.375 mm粒度级的细颗粒进入煤泥水系统。此时大量的粗颗粒排出系统,不会影响煤泥系统的正常运行。改造后的工艺流程,见图2.

图2 改造后小循环系统流程示意

2) 煤泥下料溜槽改造。压滤车间处理煤泥的主要设备是板框压滤机,该设备的工作特点是煤泥产品水分高、滤饼较大。目前市场上无煤泥滤饼破碎机,脱水后的煤泥滤饼直接掉在下方的刮板机中,通过落差将滤饼摔碎,达到对煤泥破碎的目的。由于滤饼较大,落入刮板机的煤泥颗粒较大,造成煤泥在精煤产品中的配比不均匀,影响精煤产品化验指标。对板框下料溜槽进行改造,在溜槽中部焊接高强度长条形钢板,提高煤泥滤饼粉碎程度,强化煤泥在精煤产品均匀混合。改造前、后煤泥产品粒度对比,见表1.通过对比可以看出,改造前大于25 mm的颗粒度约占一半以上,而改造下料溜槽结构后,虽然还存在大于25 mm的颗粒,但占比降低为15%左右。通过低成本的改造达到目前的效果,符合改造宗旨。

表1 煤泥下料溜槽改造前后煤泥产品粒度对比

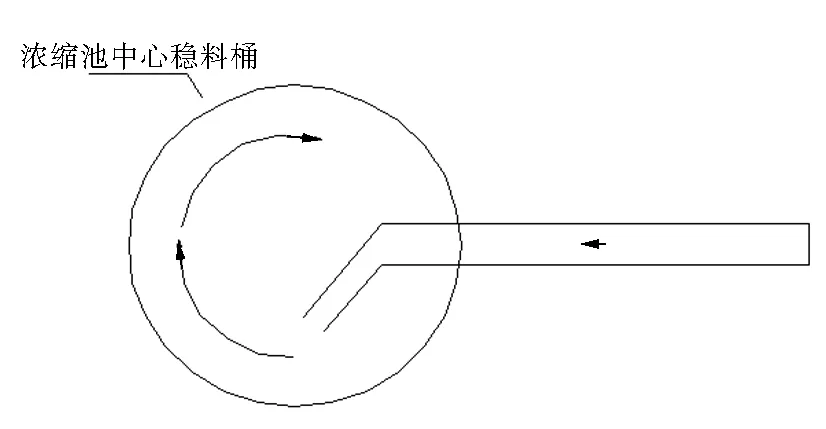

3) 浓缩池入料管路出口设计改造。浓缩机入料管为单向出口,见图3.煤泥水利用重力势能自流到浓缩池稳流桶中,在稳流桶中形成旋涡,旋涡旋转做圆周运动。旋涡中心处速度最大,压强最小,受力最小;旋涡周围速度小,压强最大。旋涡的中心形成上升流,旋涡边缘形成下降流,将造成煤泥絮团沉降效果差,增加了煤泥沉降难度,絮凝剂消耗也大大增多。

图3 改造前浓缩池入料管路出口示意

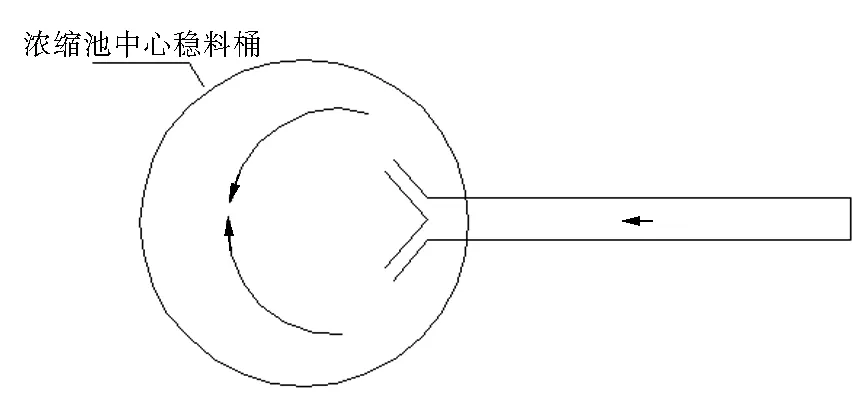

更改煤泥水进入浓缩池的出口设计,将出口改造成Y形,利用水流双向对冲,降低冲击力,防止煤泥水在稳流桶中形成旋涡,使煤泥沉降环境更加缓和,煤泥沉降难度降低,通过物理沉降后,再进行絮凝剂化学沉降,最大程度地降低絮凝剂的消耗量,见图4。

图4 改造后浓缩池入料管路出口示意

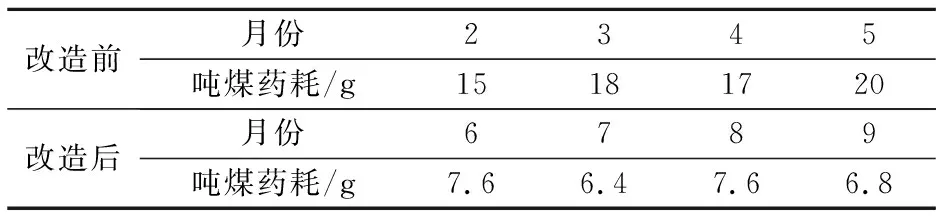

改造前后的絮凝剂消耗对比,见表2。可以看出,改造后的絮凝剂消耗量降低了50%以上,优化效果明显。

表2 改造前后的絮凝剂消耗对比

2 运行效果

小循环系统改造完成后,处理浓缩池“跑粗”事故时,大部分粗颗粒物料进入产品胶带排出,商品煤指标无明显变化,浓缩池的澄清层维持在1.8 m以上,系统正常运行不停车,取得了良好的效果。通过对板框下料溜槽的改造,煤泥的破碎粒度明显降低,煤泥产品中>25 mm粒度级的物料产率降低为15.0%,使煤泥在精煤产品中混合更均匀。改造完成后,稳流箱中物料运行平稳,旋涡消除,通过统计,絮凝剂消耗大幅降低,6月~9月药剂洗煤单耗为7.1 g/t,经济效益得到保证。

3 结 语

永定庄选煤厂对煤泥系统的优化改造,操作简单有效,可降低事故率。通过现场检验并成功应用,为其他选煤厂的扩能改造提供了示范作用,在一些小型化动力选煤厂或普通选煤厂都可优化安装,确保设备运行的连续性,提高有效带煤时间,保证选煤厂正常生产。通过研究形成以下结论:

1) 针对原工艺中脱泥筛上原煤无法铺设均匀导致脱泥效果变差的问题,通过改造小循环系统管路,将经浓缩池底流煤泥打到327高频振动筛筛上进行处理,>0.375 mm粒度级的粗颗粒脱水后,直接进入产品胶带,<0.375 mm粒度级的细颗粒进入煤泥水系统,系统的分离效率和稳定性都得到提升;

2) 板框压滤机形成煤泥滤饼落入刮板机的煤泥颗粒不均匀,影响精煤产品化验指标,通过对板框下料溜槽改造,在溜槽中部焊接高强度长条形钢板,提高煤泥滤饼粉碎程度,保证了煤泥滤饼落入刮板机的煤泥颗粒均匀;

3) 将原来煤泥水进入浓缩池的出口改造成Y形,利用水流双向对冲,防止煤泥水在稳流桶中形成旋涡,降低煤泥沉降难度,进而降低絮凝剂消耗量。