穿层钻孔封孔深度与封孔工艺优化研究

2022-08-08李凯

李 凯

(鹤壁职业技术学院,河南 鹤壁 458030)

瓦斯是煤矿安全生产的重大隐患,瓦斯抽采是煤矿治理瓦斯的根本性措施,目前区域瓦斯治理主要采用本煤层井下钻孔预抽瓦斯,通过底板抽放巷向临近煤层施工穿层钻孔预抽煤层瓦斯,是区域性防突的一项重要措施[1-2]。然而,当前我国很多煤矿穿层钻孔瓦斯抽采浓度普遍较低,除自身地质条件复杂外,还与封孔工艺有关。特别是钻孔封孔深度对于穿层抽采钻孔尤为重要,若长度小于巷道塑性区范围,则巷道内空气会通过围岩松动圈流入钻孔,形成孔外漏气[3];当密封长度过长时,封孔材料自身的重力将造成钻孔前端堵头被挤出,导致封孔失效而无法抽采瓦斯,同时也造成材料浪费和封孔成本的增加[4]。因此,选择合理的钻孔封孔深度和良好的封孔工艺是实现瓦斯高效抽采的关键所在[5-6]。本文以鹤煤中泰矿4201底抽巷穿层抽采钻孔为背景,对其进行研究。

1 试验地点概况

鹤煤中泰矿业位于鹤壁矿区北部,所采二1煤层是井田范围内唯一可采煤层,属煤与瓦斯突出煤层。试验地点选在鹤煤中泰矿4201底板抽放巷,4201底抽巷服务于该矿四二采区综采工作面,四二采区煤层较为稳定,局部有增厚变薄现象,平均煤厚5 m.4201底抽巷地面标高+198.8~+189.9 m,底板标高-343~-272.5 m,平均埋藏深度502.1 m,巷道总长202 m,巷道顶板法距二1煤层底板15~20 m.该矿通过4201底抽巷向四二采区煤层实施上向穿层抽采钻孔,以达到区域性防突的目的。

2 穿层钻孔封孔深度的理论分析

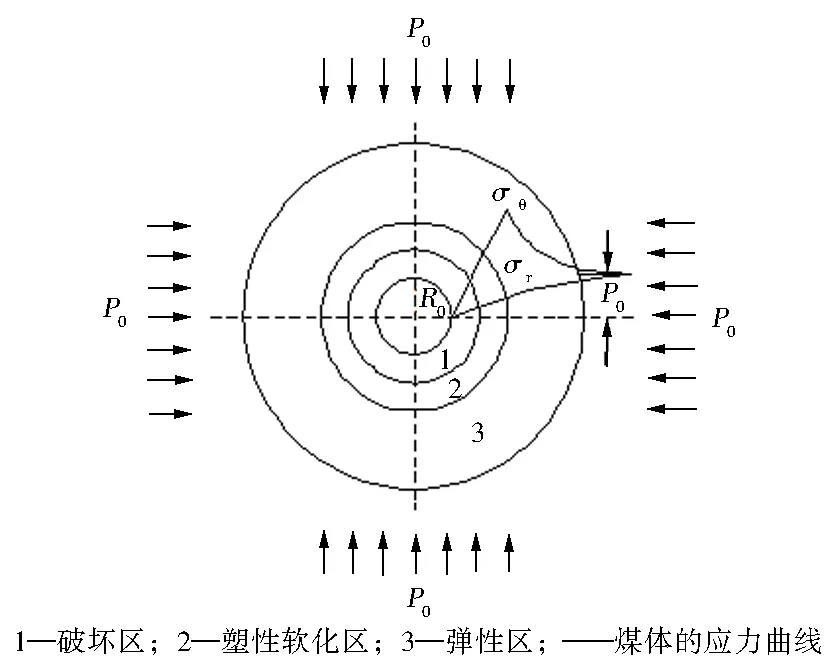

巷道开挖后其周围岩体应力状态发生改变,围岩应力的大小和方向重新分布,形成破坏区、塑性软化区和弹性区,本文采用考虑岩体塑性软化和扩容特性的力学模型[7]对巷道围岩应力分布进行分析,并对力学模型进行如下假设:巷道围岩为均质、各项同性、线弹性、无蠕变或黏性行为;因巷道埋深远大于巷道尺寸,巷道可视为处于双向等压的静水压力状态,原岩应力设为P0;巷道断面内的水平和垂直应力沿钻孔长度方向无变化;巷道断面近似看做圆形,半径设为R0;巷道长度一般较大,且围岩性质保持一致,因此可以采用平面应变问题的方法;巷道开挖后其围岩应力场经重新分布后形成半径为Rb的破坏区、Rp的塑性软化区和Re的弹性区,塑性软化区存在应变软化现象,内摩擦角在三个区保持不变,塑性软化区和破坏区的煤岩体破坏服从线性摩尔-库伦屈服准则[7]。巷道在岩体中开挖后的力学模型如图1所示(σθ为围岩的切向应力;σr为围岩的径向应力)。

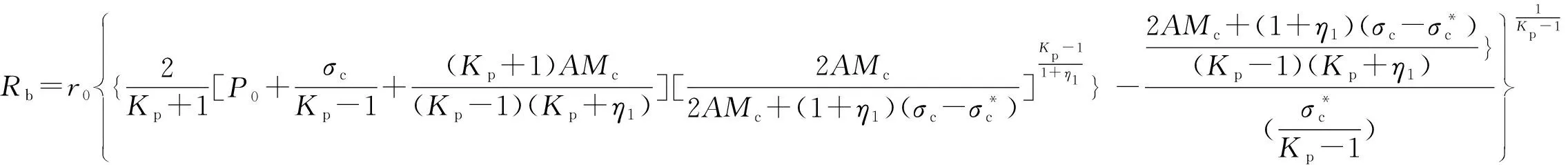

根据岩体塑性软化和扩容特性的力学模型,巷道围岩破坏区及塑性软化区半径有如下计算公式[7]:

1) 巷道围岩破坏区半径计算公式:

(1)

2) 巷道围岩塑性软化区半径计算公式:

(2)

式中:P0为原岩应力,MPa;R0为巷道半径,m;σc为岩体的峰值强度,MPa;σc为岩体的残余强度,MPa;Mc为软化模量;η1为塑性软化区扩容系数,η1=(1+sinφ)/(1-sinφ),其中,φ为岩体的膨胀角,°;Kp=(1+sinφ)/(1-sinφ),其中,φ为岩体的内摩擦角,°;A=(1+ν)(σRp-P0)/E,其中,ν为岩体泊松比,E为弹性模量,MPa.

由公式(1)、公式(2)可以看出,巷道的塑性软化区范围与原岩应力P0,巷道半径R0,岩体的内摩擦角φ、峰值强度σc和软化模量Mc等参数有关。随着原岩应力增大,也就是巷道所处的埋深越深,塑性软化区范围就越大;岩体的内摩擦角φ和峰值强度σc的减少,也就是随着岩体的强度降低,塑性软化区范围将会增大[7]。当巷道周边的岩体强度承载不了集中应力而发生破坏后,切向应力的最大值开始向深部岩体转移,直到巷道围岩应力场稳定后,切向应力最大值处于塑性软化区和弹性区交界处。巷道周围岩体弹塑性应力分布规律如图1所示。

图1 巷道围岩力学模型

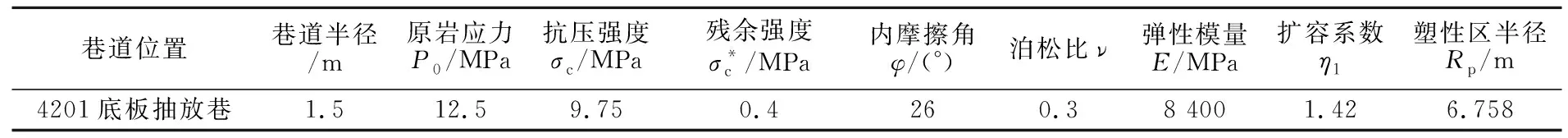

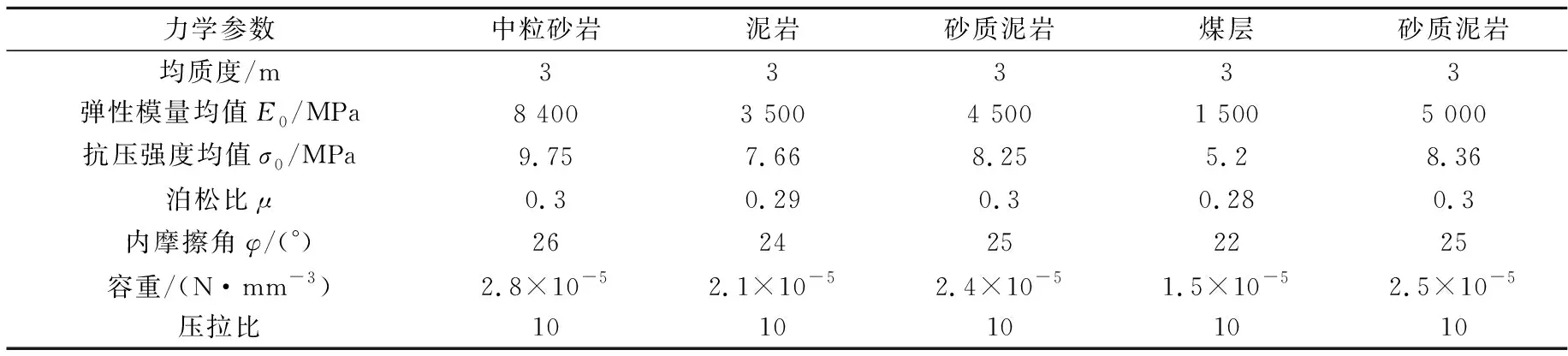

根据鹤煤中泰矿4201底板抽放巷现场情况可知,底抽巷平均埋藏深度502.1 m,按平均体积力27 kN/m3计算出的上覆岩层重量约为12.5 MPa.底抽巷为宽3 m、高4 m的拱形巷道,可简化半径为1.5 m的圆形巷道。将地应力场近似看做准静水压力状态,可使用考虑塑性软化和扩容特性的力学模型。由试验区的地层综合柱状图可知,4201底抽巷处于岩性为中粒砂岩的岩层中,将鹤煤中泰矿勘探期间获取的岩石力学参数代入公式(1)、公式(2)可求出4201底抽巷的巷道围岩塑性软化区范围。岩石力学参数与计算结果见表1.

表1 巷道围岩塑性软化区半径

由以上计算结果可知,4201底抽巷处于中粒砂岩岩层的塑性软化区半径为6.758 m,考虑到底抽巷上覆岩层岩石力学参数较低,且巷道周围卸压区域的大小主要受巷道施工的影响[8],4201底抽巷塑性软化区的范围应比以上结果要大。根据不同封孔深度的瓦斯抽采对比实验表明,以围岩壁应力集中边界做为穿层抽采钻孔封孔深度可取得更好的实践效果[9]。因此,4201底抽巷穿层钻孔理论封孔深度应不低于6.758 m.

3 穿层钻孔封孔深度数值模拟研究

考虑岩体塑性软化和扩容特性的力学模型,是基于岩体为均质、各向同性的假设,而实际巷道围岩是非均匀岩体在地应力场的作用下逐步破坏的非线性过程,下面将使用考虑岩体介质非均匀性和蠕变效应影响的RFPA2D数值模拟软件,动态模拟分析巷道掘进过程中围岩应力变化及塑性区的范围和过程。

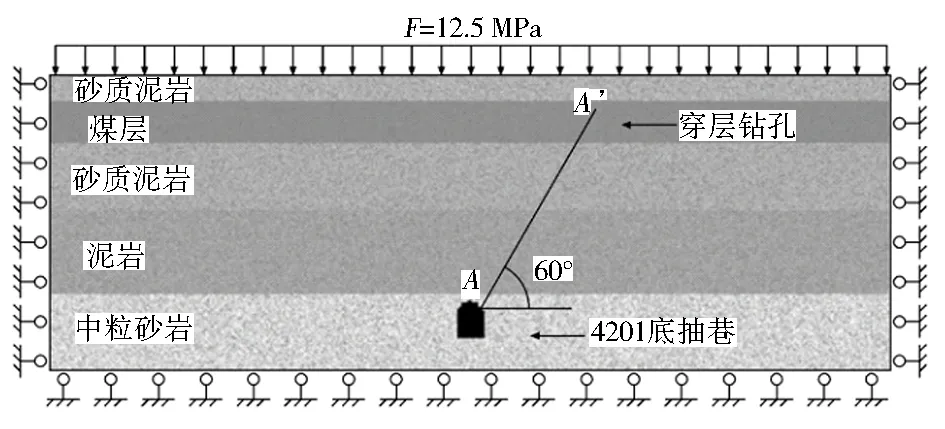

3.1 数值模型的建立

根据4201底抽巷围岩赋存特征建立平面模型。由该矿煤岩层综合柱状图可知,4201底抽巷围岩自下而上依次为中粒砂岩、泥岩、砂质泥岩、煤层、砂质泥岩,高度分别为9 m、10 m、8 m、5 m和3 m,共35 m.

为防止模型边界受巷道开挖影响产生误差,设定模型尺寸为35 m×100 m,共划分56 000个基元,每个基元尺寸为0.25 m×0.25 m。模型两侧和底部采用位移约束,竖直方向上施加均布载荷12.5 MPa,模拟上覆岩层重量。设定模型最初为完整围岩,在应力平衡下开挖巷道(在底抽巷位置开挖一个宽3 m,高4 m的拱形巷道),模型共设置10步的加载步数,以体现岩体在长时间的应力载荷下,受蠕变作用而产生的破坏,第一步仅对模型加载原岩应力场,待模型中的岩体趋于稳定后再开挖巷道,以符合实际施工情况。底抽巷上覆岩层的力学参数来源于煤矿地质数据以及岩土常用数据参数,数值模型力学边界及力学参数如图2和表2所示。

图2 力学边界几何模型

表2 数值模型力学参数

3.2 数值模拟结果分析

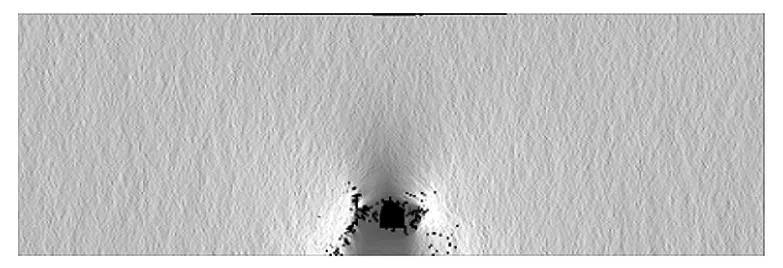

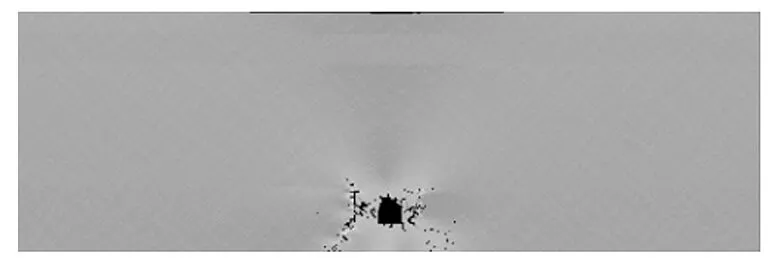

巷道开挖稳定后,围岩的切向应力、最大主应力、最小主应力和声发射分布情况分别如图3、图4、图5和图6所示。由模拟结果可以发现,巷道开挖后围岩的原始应力平衡遭到破坏,巷道周围各项应力发生转移并形成集中应力(图3、图4、图5亮度越高区域代表承载的应力越大),当集中应力超过岩体的极限强度后发生破坏(图3、图4、图5基元变黑部分代表岩体发生破坏),形成发育的裂隙。由图6可以看出,巷道四周一定范围内围岩发生破坏,形成围岩松动圈,沿巷道径向依次出现了破坏区、塑性区、应力集中区和原始应力区。

图3 巷道围岩切向应力分布图

图4 巷道围岩最大主应力分布图

图5 巷道围岩最小主应力分布图

图6 巷道围岩声发射分布图

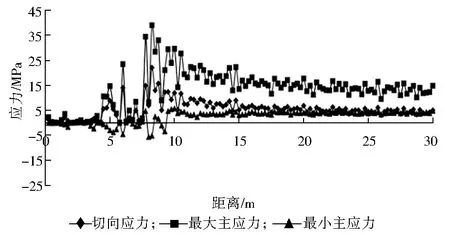

为研究巷道开挖后围岩应力分布情况和塑性区范围,沿直线A-A'方向提取围岩应力数值,以模拟在4201底抽巷向上部煤层施工倾角为60°的穿层钻孔,几何模型如图2所示。经数据提取拟合后得到距巷帮不同深度的应力分布曲线,如图7所示。

图7 A-A'切面应力分布图

由图7可以看出,沿A-A' 方向切向应力和最大主应力呈现先增大再减小最后趋于平衡的分布规律,最小主应力逐步增大后趋于平衡,符合图1巷道围岩力学模型,由模拟结果数据可以得出,切向应力和最大主应力峰值均在8.25 m处,属于塑性软化区和弹性区交界点,因此,4201底抽巷穿层钻孔数值模拟封孔深度应不低于8.25 m.

前面根据考虑塑性软化和扩容特性的力学模型计算出的穿层钻孔理论封孔深度为6.758 m,数值模拟封孔深度为8.25 m,考虑到实际岩体受介质非均匀性和蠕变效应影响,4201底抽巷穿层钻孔合理封孔深度应为8.25 m.

4 工程试验

4.1 穿层钻孔封孔工艺优化方案

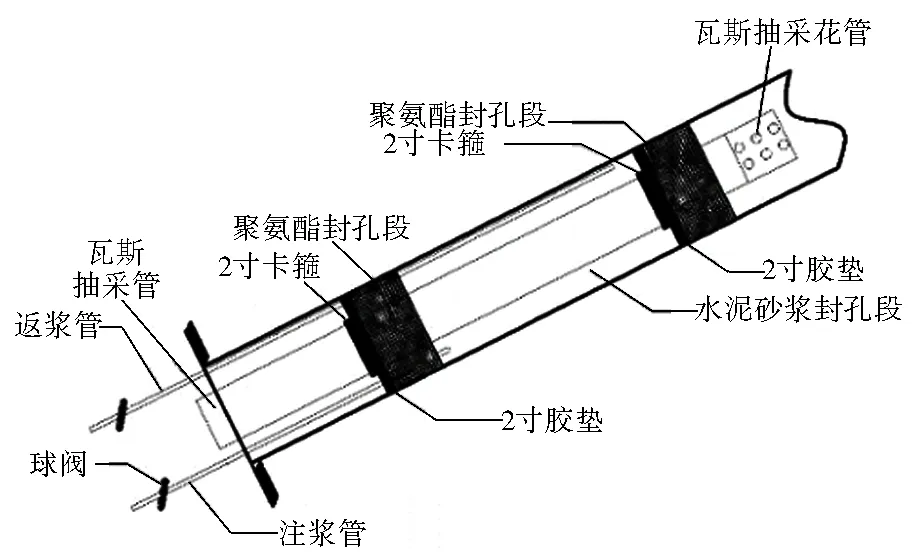

针对径向强力膨胀法封孔工艺[8],当上向穿层钻孔封孔长度较长或钻孔倾角较大时,封孔材料会因自身的重力造成钻孔前端堵头被挤出,导致封孔效果降低。因此,为防止此类情况发生,在原径向强力膨胀法封孔工艺基础上进行了部分优化改进。具体方法为:在瓦斯抽采管前端聚氨酯封孔材料下方200 mm处套上2寸胶垫两个,每个胶垫厚度2 mm,胶垫两端各捆绑封孔棍4根对胶垫进行固定,形成2寸的卡箍,随后用编织袋缠绕瓦斯抽采管塞入钻孔内,使封孔材料下方形成一道障碍,这样封孔材料膨胀后在胶垫的固定作用下不会向下流动,而在聚氨酯封孔段进行充分膨胀。待聚氨酯封孔材料完全凝固后再从注浆管向水泥砂浆封孔段进行注浆,当预埋返浆管有浆液流出时,钻孔内浆液已满,此时关闭返浆管继续注浆,由于两端聚氨酯封孔材料的密封,水泥砂浆在压力作用下会不断向钻孔周围裂隙进行渗透,从而充填钻孔周围裂隙。继续保持注浆2 min后,待注浆泵压力达到2 MPa后,停止注浆并关闭注浆管球阀,待注浆材料完全凝固完成封孔工作。封孔方法如图8所示。

图8 封孔工艺示意

对封孔工艺的此项改进,使聚氨酯封孔材料在瓦斯抽采管两端起到了很好的密封作用,给带压注浆充填钻孔周围裂隙创造了条件,大大增强了钻孔密封质量。

4.2 现场试验及结果分析

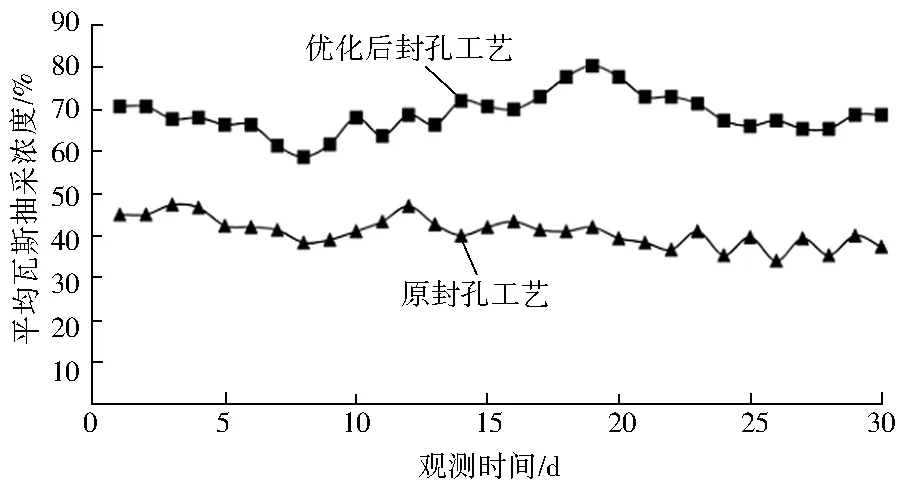

试验地点选在鹤煤中泰矿4201底抽巷,由该矿抽放队在4201底抽巷的27号和28号钻场各实施3个穿层钻孔,其中27号钻场3个钻孔按照原径向强力膨胀法封孔工艺实施,28号钻场3个钻孔按照改进优化封孔工艺完成,以方便两种封孔工艺的效果对比。封孔深度均取8.25 m,封孔试验持续观测时间为30 d,观测参数为瓦斯抽采浓度。为方便对比,选择两组钻场的平均瓦斯抽采浓度作为评价指标。经过一个月的带抽,28号钻场3个钻孔平均瓦斯抽采浓度达到68.8%左右,27号钻场3个钻孔平均瓦斯抽采浓度为40.9%,两组瓦斯抽采浓度变化曲线如图9所示。

图9 两种封孔工艺的平均瓦斯抽采浓度变化曲线图

由现场试验结果表明,采用改进优化后的封孔工艺比原封孔工艺的平均瓦斯抽采浓度提高了0.68倍,说明工艺改进后钻孔密封质量得到了显著提升,钻孔周围的裂隙得到了有效封堵充填,并且钻孔的封孔段长度覆盖了巷道塑性软化区范围,从而减少了孔外漏气,在较长时间内维持了较高的抽采水平。

5 结 语

1) 利用考虑岩体塑性软化和扩容特性的力学模型和考虑岩体介质非均匀性和蠕变效应的RFPA2D数值模拟软件,以鹤煤中泰矿4201底抽巷实际围岩参数为基础,通过理论分析和数值模拟相结合的方法,对底抽巷围岩的应力变化规律及塑性软化区分布特征进行了分析研究,确定4201底抽巷穿层抽采钻孔合理封孔深度为8.25 m.

2) 对原径向强力膨胀法封孔工艺进行了优化改进,在鹤煤中泰矿4201底抽巷进行现场试验。结果表明,优化后封孔工艺比原封孔工艺平均瓦斯抽采浓度提高0.68倍,取得较好的封孔效果,确定了穿层钻孔封孔深度的合理性。