含裂隙岩石裂纹扩展与剪切特性的数值研究*

2022-08-06冯豪天陈俊智任春芳

冯豪天,陈俊智,任春芳

(昆明理工大学 国土资源工程学院,云南 昆明 650093)

0 引言

天然的岩体中普遍存在裂隙,裂隙纵横交错,严重破坏岩体的完整性,弱化岩体强度。在露天矿山生产中,边坡岩体中的裂隙扩展、贯通会造成边坡破坏,给矿山安全生产带来极大困扰,因此,研究裂隙的扩展模式及其对岩体强度弱化规律对露天矿山的安全生产有重要意义[1]。

裂隙可分为非交叉裂隙和交叉裂隙[2],关于含交叉裂隙岩石的单轴压缩研究已有很多,如含不同角度的交叉裂隙岩石的破坏模式和裂隙角度对抗压强度的影响,并结合数值试验解释岩石的破坏机制等[3-4]。刘新荣等[5]对含V型相交裂隙岩体的抗压强度、变形特征、裂纹演化及能量耗散进行了研究;张科等[6]研究压剪条件下,抗剪强度随裂隙角度变化的变化特征及岩石的断裂特征;Han等[7]研究含2个交叉裂隙类岩石试样的直剪过程中断裂演化和破坏机制,对裂隙直剪的贯穿模式、贯穿路径进行分析、分类。室内试验受条件限制,研究交叉裂隙形式和数量的居多,对于交叉裂隙角度的研究较少。

数值试验在室内试验的研究成果基础上进行,可弥补室内试验中难以进行细观特性研究的缺点,Wang等[8]基于PFC2D的离散裂隙网络模型研究了层状岩石破坏模式及各向异性以及主方向;夏才初等[9]用PFC2D数值试验还原直剪试验的破坏过程,观测到粗糙表面微凸体的剪切破坏及微裂隙发育的情形;李晓峰等[10]和刘新荣等[11]采用PFC2D研究不同粗糙的节理在直剪条件下累积损伤特征和抗剪强度变化规律。数值试验的优势帮助学者们研究含裂纹发育和扩展过程、裂隙微凸体的磨损、粗糙度的影响等,但对交叉裂隙角度的研究较少。

综合来看,含交叉裂隙岩石的室内试验研究已取得诸多研究成果[3-6,12],但是数值试验不多见,学者们采用PFC2D软件的平行黏结模型和光滑节理模型分别对完整岩石和裂隙进行模拟,研究含裂隙岩石的破坏模式和剪切特性也取得了很好的效果[9-11],因此,本文采用PFC2D软件对含单或交叉裂隙的岩石进行数值直剪试验,研究含裂隙岩石内部的裂纹扩展特征和岩石剪切力学特性,对加固含裂隙的岩体,保障矿山生产安全具有一定意义。

1 室内试验

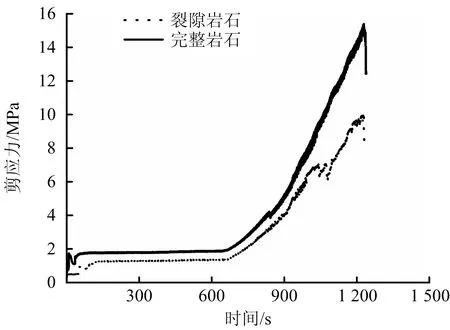

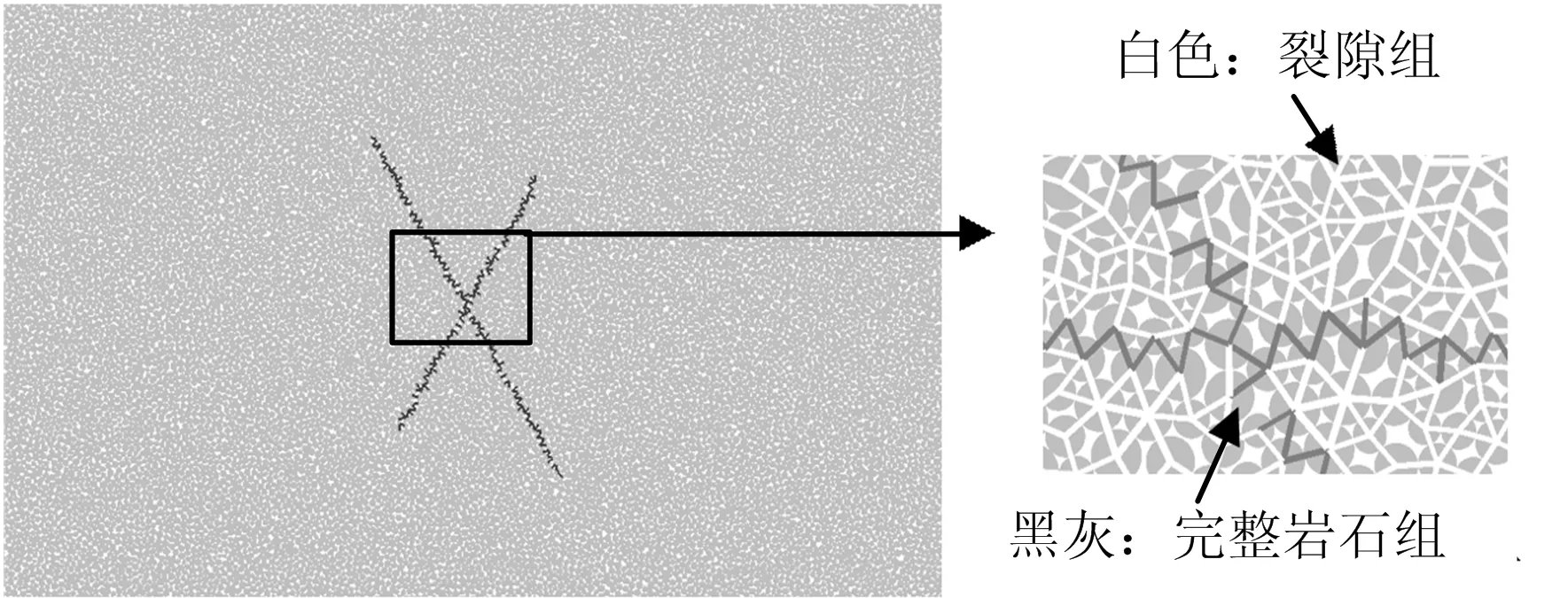

室内试验所用岩样取自云南玉溪市某露天矿。钻取岩芯时,将含有裂隙的岩芯进行切割、磨面,按照规范制作50 mm×50 mm的圆柱体试样,同时制作不含裂隙的同尺寸完整试样。试验设备是YZW50Z型微机控制电动应力式直剪仪,如图1所示。试验时,法向施加5 kN的力后固定,施加水平荷载进行直剪。直剪试验结果如图2~3所示。

图1 试验设备

图2 完整岩石(左)和含裂隙岩石(右)试验前、后对比

图3 剪应力-时间曲线

从破坏形式来看,不含裂隙的完整岩石试样基本沿着剪切面被剪断,破坏面与剪切面几乎重合,断面相对平整;含裂隙的试件,总体上沿着剪切面被剪断,此外,试样下部裂隙部分也断开,并有平行和垂直于剪切面的其他破坏面,相对于完整试样,破碎程度更高。可知,裂隙的存在对岩石的破坏形式有明显影响,但是并未确定试样萌生裂纹和裂纹扩展至破坏的具体过程。

从抗剪强度上来看,在5 kN的法向力下,二者的抗剪强度差别很大,完整试样的抗剪强度15.41 MPa,而含裂隙试样的抗剪强度,只有10.12 MPa,裂隙的存在使得试样强度降低了34.4%。可知,裂隙对岩石强度弱化明显。

2 数值试验

室内试验未能观察到裂纹发育、扩展的过程,含裂隙岩石试样的制样复杂,未能全面了解不同角度的交叉裂隙对岩石抗剪强度的影响。因此,本文使用PFC2D对含不同角度的单或交叉裂隙的岩石分别进行数值直剪试验,进一步分析含裂隙岩石的裂纹扩展和剪切特性。

2.1 参数标定

细观参数的标定多采用试错法[13],调试模型的细观参数并进行单轴压缩数值试验,对比室内单轴压缩试验的结果,当二者试验结果的数值相吻合,可认定标定成功[9-10]。

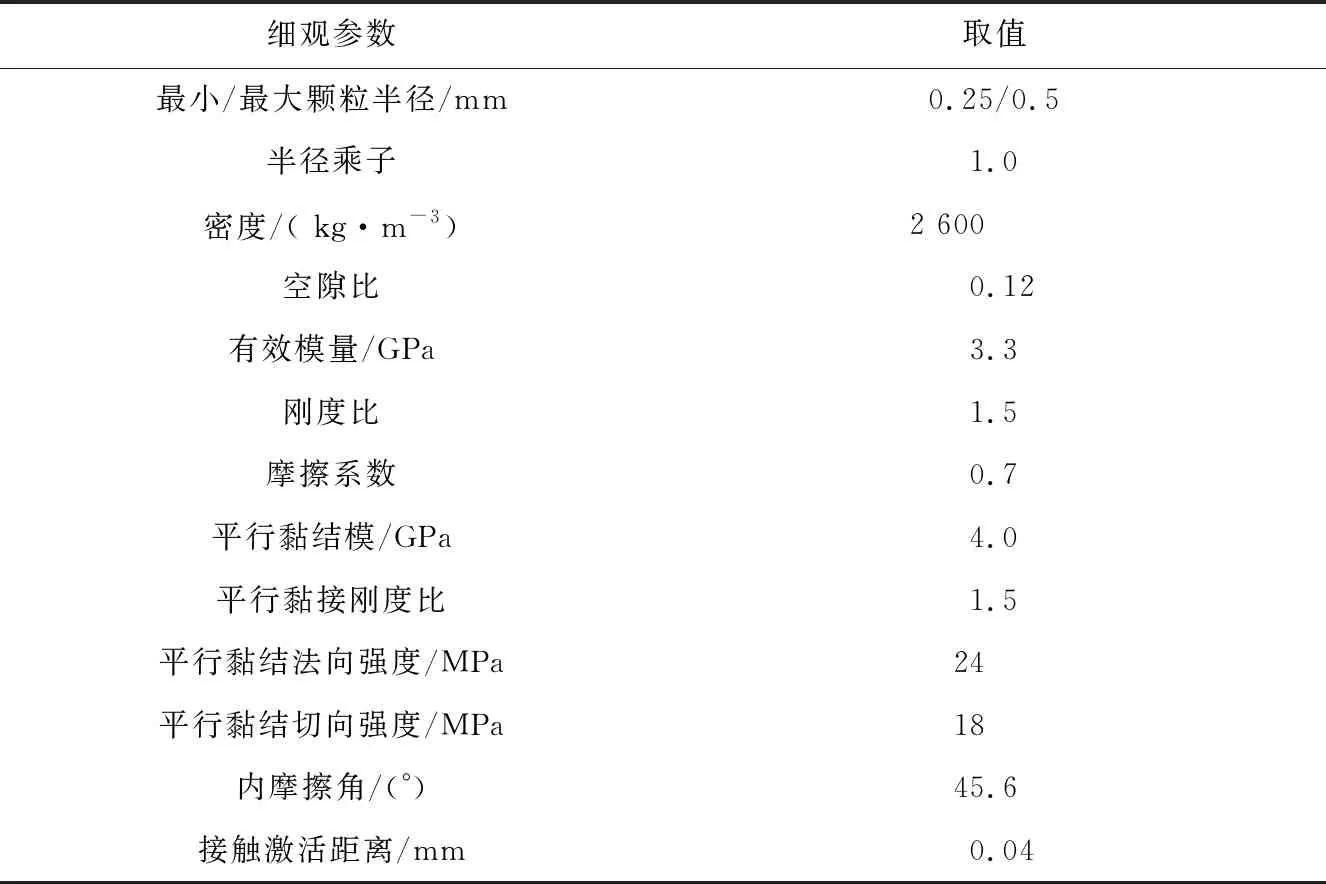

室内单轴压缩试验结果见表1。PFC2D软件建立100 mm×50 mm矩形模型,内部生成颗粒,颗粒之间的接触采用平行黏接模型,使用陈鹏宇等[14]提出的标定方法确定细观参数并且进行数值模拟单轴压缩试验。经过反复调试,数值试验结果与室内试验结果相吻合,细观参数见表2,结果对比如图4所示。

表1 室内试验与数值试验结果对照

表2 完整岩石模型参数

图4 参数标定结果对比

预制裂隙为闭合裂隙,由于条件限制,本次试验制样未能取出满足该试验条件的含裂隙试样,因此,采用M.Bahaaddini的光滑节理参数[15],见表3。

表3 光滑节理模型细观参数

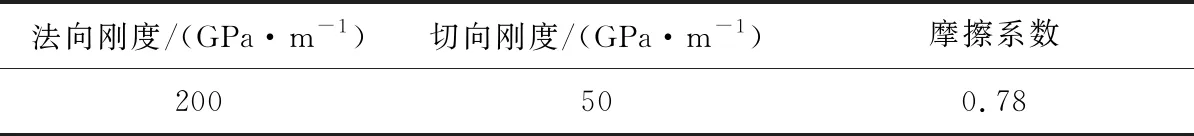

2.2 含裂隙模型的创建

数值试验模型为100 mm×60 mm的矩形。用表2的参数生成完整的岩石模型后,插入裂隙模型并指定光滑节理模型。此时,模型中颗粒的接触模型有2种:1)表征完整岩石的平行黏结模型;2)表征岩石裂隙的

光滑节理模型。将其分为裂隙组和完整岩石组,如图5所示。

图5 PFC岩石试样模型

接触赋值前,采用cmat命令指定岩石组为线性模型,裂隙组为光滑节理模型;contact命令用于赋值,将完整岩石组接触指定为平行黏结模型并赋予参数,将裂隙组的接触赋予光滑节理模型参数。

预制裂隙的尺寸设置,单裂隙尺寸为40 mm;含交叉裂隙的岩石中,主裂隙长40 mm,次裂隙30 mm。剪切盒由6道墙组成,进行直剪试验时,1,2,6号墙体施加约束,3,5号墙体水平荷载,4号墙体施加法向应力,如图6所示。

图6 PFC直剪试验模型示意

2.3 数值试验方案

预制裂隙角度的设置如图7所示。主裂隙角度α是水平轴与主裂隙的夹角,次裂隙角度β是水平轴与次裂隙的夹角;α分别设置为0°,30°,60°,90°,120°,150°;β分别设置为0°,30°,60°,90°,120°,150°;每1个α值梯度下分别设置6个β值水平,共36种工况。其中β=α时,岩石只含单裂隙,即只有主裂隙,不存在次裂隙。

图7 裂隙角度示意

试验中,每1个工况均在1,2,3,4,5 MPa 5个法向应力水平下进行,水平方向的加载速度约3.57×10-7mm/步。

3 试验结果

3.1 裂纹扩展特征

数值试验过程按照裂纹发育、扩展特征分为4个阶段:Ⅰ初始平静阶段、Ⅱ裂纹单一扩展阶段、Ⅲ裂纹复杂扩展阶段、Ⅳ破坏阶段。裂纹扩展及破坏情况如图8所示。

Ⅰ初始平静阶段:随着剪切应力增加,试样的左侧加载部位和右侧约束部位靠近剪切面的位置均出现应力集中,与此同时裂隙的端部出现了应力集中;不同之处在于随着加载继续进行,含单裂隙的岩石内部应力集中的位置未发生变化,而含交叉裂隙的岩石,多数工况下1条裂隙两端的应力集中消失,此阶段无裂纹产生。

Ⅱ裂纹简单扩展阶段:裂隙两端的应力集中处,开始萌生裂纹并逐渐向两侧扩展,形成翼裂隙,如图8(a)~图8(c)中的裂纹简单扩展阶段图所示;值得注意的是,含交叉裂隙试样,当α=0°,30°,150°时,无论β为何值,裂隙都从主裂隙两端发育并扩展,交叉裂隙α=150°,β=30°的情况如图8(b)所示;当α=60°,90°,120°时,无论β为何值,裂纹是从次裂隙两端开始发育扩展,交叉裂隙α=60°,β=150°的情况如图8(c)所示;此阶段裂纹扩展形式单一、扩展过程稳定,并且扩展方向有平行于剪切平面的趋势。

图8 裂纹扩展及破坏(σn=3 MPa)

Ⅲ裂纹复杂扩展阶段:该阶段裂纹扩展形式复杂,裂纹从试样的左侧和右侧靠近剪切面的位置萌生,并向岩石内部扩展。低法向应力时,试样上、下部中间位置萌生拉裂纹,如图8(a)和图8(b)所示。本阶段后期,剪应力接近峰值时,内部裂纹迅速萌生、扩展。试样两侧裂纹分多条路径向内部迅速扩展,与主、次裂隙两端向两侧扩展的裂隙贯通,形成破坏带,如图8(a)~图8(c)中的破坏阶段图所示。

Ⅳ破坏阶段:应力跌落后进入残余应力阶段。

含不同角度单裂隙岩石的数值试验和室内试验[6,12]破坏模式对比如图9所示,数值试验与室内试验的破坏模式基本吻合,说明本次数值试验基本还原了室内试验。

图9 数值试验和室内试验破坏模式对比

不同法向应力下裂隙扩展长度如图10所示。图10中黑色箭头指向的是Ⅱ阶段裂纹扩展终止位置。裂纹均从预制裂隙的两端发育并向两侧扩展,且法向应力增大,Ⅱ阶段中裂纹扩展的长度缩短,Ⅲ阶段中生成裂纹,在竖直方向上向剪切面收缩,集中在其附近。

图10 不同法向应力下裂隙扩展长度

含交叉裂隙的试样,裂纹发育位置遵循2个规律:1)与剪切面夹角相对小的预制裂隙端部,如图11(a)所示;2)主、次预制裂隙关于竖直方向对称时,靠近加载端的预制裂隙端部如图11(b)所示。图11中白色为新生裂隙,黑色为预制裂隙。多数情况符合上述规律,存在2种特殊情况:1)α=90°,β=60°时,裂纹在主裂隙端部发育并扩展,如图11(c)所示;2)α=150°,β=0°时,裂纹先后在主、次裂隙端部发育并扩展如图11(d)所示。

图11 裂纹起裂位置(σn=3 MPa)

因此,在加固含裂隙岩体时,与潜在剪切破坏面夹角小的裂隙,其端部是加固的重点位置。

加载过程中试样内部颗粒位移如图12所示,从试样的左上到右下,颗粒的位移呈现减小趋势,且在竖直、水平方向上,颗粒间存在位移差。由图12(a)可知,主、次裂隙的尖端两侧颗粒的位移不同步,存在位移差,当位移差足够大时,颗粒间的黏结破坏产生裂纹。由图12(b)可知,主、次裂隙尖端的颗粒位移方向均是水平或者接近水平向右,且位移在竖直方向上存在位移差,当裂隙越接近水平,裂隙尖端的颗粒因裂隙存在越容易形成应力集中,产生裂纹。

图12 加载过程中颗粒位移

这也说明在实际矿山生产中,针对含裂隙岩体加固时,避免裂隙或者潜在破坏面两侧的岩体产生位移差,使其加固后成为1个稳固的整体,是避免岩体产生裂纹导致破坏的重要手段。

3.2 力学特性

3.2.1 含单裂隙的岩石

不同裂隙角度的抗剪切强度变化如图13所示。由图13可以看出,岩石仅含单裂隙时,同法向应力水平下,随裂隙角度α增加,抗剪强度的变化均是先降后增。抗剪强度的峰值随法向应力增加,出现在α=150°,且越来越显著;当法向应力为1,2 MPa时,谷值出现在α=60°,但是随法向应力增加,开始向30°转移并稳定在30°。这表明含非贯通单裂隙的岩石,α=150°时,岩石剪切破坏最困难;当法向应力较低时、α=60°时,岩石最容易受到剪切破坏,岩石受到弱化程度最严重,当法向应力较高时、α=30°时,岩石最容易出现剪切破坏。

图13 不同裂隙角度的抗剪切强度

3.2.2 含交叉裂隙的岩石

不同主裂隙角度α时次裂隙角度β与抗剪切强度的变化如图14所示。由图14可以看出,主裂隙角度α=120°,150°时,图像波动幅度大,其他情况相对平稳,可知主裂隙角度α=120°,150°时,次裂隙的存在和存在角度对试样的抗剪强度影响很大,其他情况的影响相对较弱。

图14 不同α值时次裂隙角度-抗剪强度(σn=3 MPa)

由图14可知:抗剪强度谷值基本出现在次裂隙角度β=0°,30°的情况;主裂隙角度α=120°,150°时,抗剪强度随β的增加呈现先减小后增大的趋势,抗剪强度谷值均出现在β=30°;其他情况抗剪强度随β增加变化相对较小,波动也小。

因此,实际工程中,对含单裂隙岩体进行加固时,应特别关注α=30°~60°的情形。对含交叉裂隙岩体进行加固时,当主裂隙角度α=120°,150°时,应特别关注次裂隙角度β=30°,其他情况的交叉缝隙,应该全部予以重视。

4 结论

1)随法向应力增大,裂隙两端的裂纹在阶段Ⅰ扩展的长度缩短,并且在阶段Ⅱ生成裂纹在垂直方向跨度向剪切平面收缩,集中在其附近。

2)含交叉裂隙的试样中,发现裂纹起始发育位置遵循以下规律:与剪切面夹角相对小的预制裂隙端部;主、次预制裂隙关于竖直方向对称时,靠近加载端的预制裂隙端部。

3)在露天矿山生产中,为保障矿山安全生产,对岩体加固时,裂隙的端部是加固的关键位置,其中α=30°~60°的单裂隙是重点;主裂隙角度α=120°,150°的交叉裂隙,应特别关注次裂隙角度β=30°的情况,其他情况的交叉裂隙,应该全部予以重视。