提高锂辉石矿选矿指标的工程化关键技术研究

2022-08-06夏自发邓朝安邹毅仁何荣权中国恩菲工程技术有限公司北京100038

夏自发,邓朝安,邹毅仁,何荣权(中国恩菲工程技术有限公司,北京 100038)

1 前言

锂作为稀有元素,因其独特理化性质,在医药、化工等诸多领域广泛应用[1],特别是电荷密度大、易极化其他分子或原子、电极电势最负、密度小等物理性质[2],使其在锂电等新能源领域需求日益增加。

我国锂辉石矿产资源丰富,主要赋存在花岗伟晶岩和花岗岩矿物型矿床中,主要分布在四川、江西、新疆、湖南等地。常伴生有长石、云母、石英等铝硅酸盐脉石矿物,有非常相似的天然可浮性,化学成分和矿石性质复杂使得锂辉石矿物回收率不高,锂辉石矿加工成本一直居高不下。

锂辉石密度小(3.20 t/m3),且不具有磁性,无法用一般的重选法和磁选法将含锂矿物与常见脉石矿物(如石英、长石、云母等)分离,浮选法通常是锂辉石在实验室和工业实践中研究最多和应用最广泛的方法。

2 锂辉石选矿生产实践

2.1 国内部分锂辉石矿选矿指标

通过现场考察和查阅文献,统计了国内部分锂辉石选矿厂生产指标,生产指标见表1。

表1 国内部分锂辉石选矿厂生产指标

由表1可知,锂辉石选矿厂实际生产指标的锂精矿品位一般在5.5%以上,但回收率普遍低于80%。

2.2 生产指标与试验指标对比

国内多个研究单位对锂辉石的选矿进行了深入研究,试验指标都较好,锂精矿 Li2O品位约为5.5%,回收率大于80%。按照试验流程建设投产的锂辉石选矿厂,例如四川某锂辉石选矿厂,试验的Li2O回收率为86.36%,生产的Li2O回收率为65% ~80%;例如四川某锂辉石选矿厂,试验的Li2O回收率为85.12%,生产的Li2O回收率为70%~75%。大量的生产实际证明,锂辉石生产的回收率指标与试验指标存在较大差异,生产回收率比试验回收率一般低5% ~10%,呈现负变。

3 工程化关键技术研究

锂辉石矿选矿厂实际回收率为70%~80%,比试验回收率一般低5% ~10%,该现象表明,锂辉石选矿由试验成果向工程化转化效果不理想,指标差异较大,以下原因都可能导致试验与生产指标差异。

1)试验研究不充分

试验条件未充分考虑生产实际情况,比如水质、温度、药剂循环累积等。

2)试验研究与生产实际偏差

通常试验过程受设备及规模限制,一些生产条件无法在试验中完全模拟,如浮选粒级组成、矿泥成分变化、生产波动等。

3)对锂辉石选矿特殊性认识不够

锂辉石的选别在某些方面与铝土矿、钾盐、锡石、萤石类似,但又有区别,尤其是在矿泥处理、强化调浆、流程结构、入选粒度、分段加药、设备选型等方面有其特殊性。

通过对比分析试验条件与生产实际,发现指标差异的核心原因在于锂辉石矿选矿的工程化关键技术未能获得合理解决,例如磨矿细度、入选粒级、矿泥处理、浮选环境、矿浆温度、泡沫流动速率等。

结合锂辉石矿的选矿特点,针对影响锂辉石矿选矿指标的关键因素进行了研究,提出了工程化关键技术解决方案。

3.1 适宜的磨矿细度

粗粒难浮是锂辉石浮选显著特点之一,锂辉石最佳的浮选粒度范围是-0.106~+0.038 mm,其中,-0.074~+0.038 mm、-0.106~+0.074 mm、-0.038 mm、-0.200~+0.106 mm的粒级回收率依次降低。有文献表明,当浮选粒度为0.2 mm时,浮选回收率为61%;当浮选粒度为0.30 mm时,浮选回收率仅为22%[3]。锂辉石的浮选粒度一般要小于0.15 mm,随着锂辉石嵌布粒度变化,合适的磨矿细度对浮选起着至关重要的作用。

磨矿粒度越细,锂精矿回收率越高,大多数选矿试验研究推荐的磨矿细度为-0.074 mm占75%以上,甚至80%以上。

经现场考察和文献调研,国内部分锂辉石选矿厂实际生产的磨矿细度为-0.074 mm占65%~72%,实际生产磨矿细度通常比试验研究磨矿细度粗。

磨矿粒度变细,可以减轻粗粒难浮的不利因素,但也会增加浮选矿浆黏度,增加矿泥量,增大精矿和尾矿的脱水难度。锂辉石浮选的矿浆黏度高,粒度越细、黏度越高,为了保证浮选作业的稳定,磨矿细度不宜过细。大量生产实践表明,生产中锂辉石会出现选择性磨矿,即磨矿细度为-0.074 mm占70%时,锂辉石精矿的细度可达到-0.074 mm占80%。综合考虑锂辉石解离度、浮选指标和产品脱水等因素,锂辉石通常适宜的磨矿细度为-0.074 mm占70% ~75%。

3.2 窄粒级入选

谢贞付、朱广丽、田佳等人通过研究发现[4-6],湿磨条件下,锂辉石单矿物在-0.106~+0.038 mm粒级的浮选回收率明显高于其他粒级(-0.106~+0.074 mm>-0.074~+0.038 mm>-0.038 mm>-0.15~+0.106 mm>+0.15 mm),-0.106~+0.038 mm是锂辉石浮选的最佳粒级。合适的磨矿粒度组成,尤其是锂辉石矿物的粒级分布,是影响锂辉石浮选的重要因素。

提高磨矿产品中-0.106~+0.038 mm粒级含量,降低粗粒、细泥含量,实现窄粒级入选将为浮选作业创造良好的选别条件,可以提高锂辉石浮选指标。

当碎磨工艺采用半自磨工艺时,可以采取以下措施优化磨矿产品粒级实现窄粒级入选。

1)增加顽石破碎

在半自磨机格子板上开设砾石窗,适当增加砾石窗尺寸,排出物料经筛分后,筛上物料破碎至-16 mm,消除难磨粒级,以此来优化半自磨机的磨矿效果。

2)降低半自磨机长径比

常见的半自磨机长径比约为0.5∶1,即大直径,小长度。增大半自磨机直径,缩短筒体长度,减少冲击次数,加快排矿速度,减少细粒级含量。

3)优化半自磨机作业参数

降低半自磨机钢球充填率至8% ~10%、降低半自磨机磨矿浓度至75%左右,以减少细粒级含量。

4)采用两段分级

旋流器与球磨机组成闭路,不仅控制了最终磨矿产品粒度,不合格粒级需继续返回磨机再磨,合格粒级及时排出避免返回磨机过磨。SABC流程的磨矿细度达到-0.074 mm占70% ~75%时,一段旋流器分级效率低,存在“粗中跑细、细中夹粗”现象,导致磨矿分级效果差。采用两段分级,第二段分级对一段旋流器溢流进行分级来保证磨矿最终产品粒度合格。增加二段分级将弱化一段分级入料粒级分布不合理、合格粒级少的问题,从而提高一段分级溢流切分点,提高溢流产率。二段分级旋流器可以针对一段旋流器溢流粒级分布窄、合格粒级多特点,在旋流器型号以及内部结构上进行改进,从而确保产出合格磨矿产品。采用两段分级后,一段、二段分级功能特征明显,从而降低了操作难度,整体分级效率都会提高。

3.3 预处理

锂辉石矿石中含有白云母、铁锂云母、高岭土等矿物。这些矿物硬度小,在磨矿过程中易泥化,产生大量难选矿泥,恶化浮选环境,不仅影响锂辉石的可浮性,而且在浮选过程中也容易导致矿浆流变性更加复杂。

片状云母具有选择性磨矿特点,从而导致磨矿产品粒度不均匀,大于0.074 mm和小于0.010 mm部分含云母矿物高,大部分细磨的云母在浮选锂辉石过程中,进入锂精矿,降低精矿质量。

矿泥具有颗粒细微,比表面积大的特点。在浮选过程中矿泥对选别指标的高低有很大影响。在锂辉石浮选过程中,矿泥基本是围岩脉石,除少量原生矿泥外,大部分是次生矿泥。

由于矿泥严重影响锂辉石浮选,在含锂矿物入选前,有必要对矿浆进行预处理,预处理的方法有:脱泥、强化搅拌、分散矿泥等,以提高药剂的选择性。

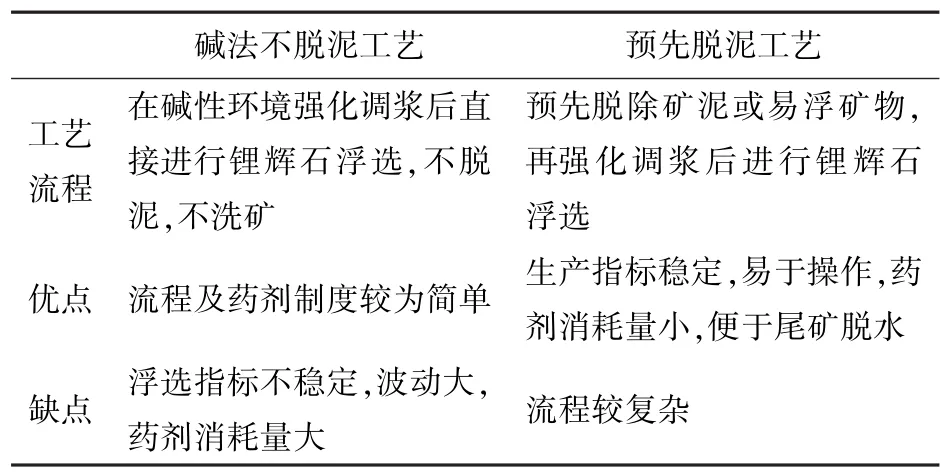

锂辉石正浮选的预处理工艺有两类,一类为碱法不脱泥工艺,另一类为预先脱泥工艺。两类工艺的特点见表2。

表2 锂辉石正浮选的预处理工艺

工程上已经应用的锂辉石预先脱泥方式主要有浮选脱泥、沉降脱泥和旋流器脱泥三种,三种脱泥方式的特点见表3。应根据处理规模、产品质量要求、云母含量、磨矿细度等因素,选择合适的预先脱泥方式。

表3 锂辉石浮选预先脱泥方式

3.4 强化调浆

调浆作业对锂辉石的浮选效果影响明显,经过碱液浸泡过的锂辉石单矿物具有更好的可浮性,一方面,经碱擦洗过的锂辉石表面会暴露出更多的金属原子位点以供阴离子捕收剂吸附,另一方面是锂辉石解理面Si原子溶蚀,产生电负性强的Si—O—(硅氧断裂键),吸附金属离子从而被活化。

这些化学反应都需要一定时间,锂辉石与石英、长石的分离也需要一定时间的强烈搅拌。强化调浆的关键是搅拌时间,周贺鹏等人对搅拌时间进行了研究[9-10],搅拌时间对Li2O回收率的影响并不显著,而Li2O品位随搅拌时间的延长快速提高,最后保持平稳。这与延长了Na2CO3和NaOH各组分在矿物表面的作用时间,提高了矿物表面的溶蚀效果,增强矿物表面电负性的同时矿物表面生成“自生水玻璃”有关。

试验与生产实践都表明,强化调浆可以提锂辉石矿的选矿指标,生产中,可采取的强化调浆措施有:

(1)Na2CO3分段添加有助于改善锂浮选指标,Na2CO3分段添加在球磨机和粗选搅拌作业。

(2)采用高剪切力搅拌槽,提高调浆过程中的搅拌强度。

(3)增大NaOH用量,可以使锂辉石的品位和回收率有不同程度的提升,同时搅拌作用还可以缩短NaOH的作用时间。

(4)延长搅拌时间,搅拌时间宜大于25 min。

3.5 加温浮选

脂肪酸类及胺类等锂辉石浮选捕收剂的性能受温度影响较大,在低温条件下水溶性及分散性差,低温条件下锂辉石回收率低,采用同样的药剂制度进行混浮粗选,进行了30℃、12℃、6℃三种不同温度的浮选对比试验,试验结果见表4。

表4 低温浮选对比试验结果

由低温浮选对比试验结果可知,随着温度的降低,浮选捕收剂的性能受到一定的影响,温度由30℃将至 6℃时,锂辉石粗精矿 Li2O品位由4.43%降到4.03%,Li2O回收率则降低了约20%,尾矿中锂的损失大幅增加,在较低温度下,浮选效果明显变差。

目前国内外对锂辉石低温浮选工艺及低温捕收剂的研究和应用都有很大的进步,但在低温地区的适应性仍然较差。

我国大部分锂辉石矿地处低温地区,昼夜温差大,冰雪霜冻期气温低,雪水融化的水温低,宜采用加温浮选,延长生产期,提高锂辉石回收率。

3.6 泡沫快速排出

锂辉石矿浮选精矿产率大(最终精矿产率>20%),矿浆黏度大,泡沫流动性很差,生产中让浮选泡沫快速排出非常关键,宜采取以下措施:

(1)浮选机规格宜小,浮选机槽数宜多,尽量降低泡沫延长载荷和浮选机截面载荷。

(2)采用双边刮泡浮选机,或者增加推泡板,推泡角度更大、更深。

(3)锂辉石矿浮选对充气量很敏感,需要的充气量小。

(4)采用充气式浮选机,便于调节充气量。

4 结论

我国锂辉石矿产资源丰富,主要采用浮选法回收,国内已有多个锂辉石矿选矿厂投入生产,锂精矿的品位一般在5.5%以上,但回收率普遍低于80%,并且生产指标明显低于试验指标。

通过对比分析试验与生产实际,导致指标明显差异的主要原因是由于以下工程化关键技术未得到合理解决:磨矿细度、入选粒级、矿泥、浮选环境、矿浆温度、泡沫流动速率。

通过分析影响锂辉石选矿指标试验与生产差异的原因,本文提出了工程化关键技术的解决方案。

(1)粗粒难浮是锂辉石浮选的特点之一,锂辉石矿适宜的磨矿细度为-0.074 mm占70%~75%。

(2)锂辉石最佳的浮选粒度范围是-0.106~+0.038 mm,降低粗粒及细泥的含量,窄粒级入选,为浮选作业创造良好的给料条件,可以提高锂辉石浮选指标。

(3)锂辉石矿石中含原生矿泥,在磨矿过程中又产生大量次生矿泥,恶化浮选环境,在含锂矿物入选前,有必要对矿浆进行预处理,浮选操作更为稳定,生产指标更好。

(4)强化调浆对锂辉石的浮选效果影响明显,锂辉石矿宜采用分段加药、高剪切力搅拌槽、延长搅拌时间等措施提高调浆效果。

(5)锂辉石捕收剂的低温适应性较差,而我国大部分锂辉石矿地处低温地区,昼夜温差大,冰雪霜冻期气温低,雪水融化的水温低,宜采用加温浮选,延长生产期,提高锂辉石回收率。

(6)锂辉石矿浮选精矿产率大,矿浆黏度大,泡沫流动性很差,让浮选泡沫快速排出是保证流程通畅的关键。