铜冶炼环集烟气脱硫系统的改造实践

2022-08-06王斌

王 斌

(中冶葫芦岛有色金属集团有限公司,辽宁 葫芦岛 125003)

0 项目概述

某铜冶炼厂环集脱硫系统于2016 年3 月投产,环集脱硫烟气包括奥炉及电炉环保排烟、转炉环保排烟、主厂房环境集烟、精炼炉环保排烟,另外精炼工艺烟气也并入环集烟气脱硫系统处理。

脱硫系统设计烟气处理量为601 191 Nm3/h(湿基,标况),采用石灰石-石膏法,脱硫剂为325目湿石灰石粉(含水10%~15%);系统入口烟气温度50~80 ℃,含尘300 mg/Nm3,SO2平均浓度为1 327 mg/Nm3(湿 基,标 况),最 高 浓 度 为2 000 mg/Nm3(湿基,标况),烟气先洗涤后脱硫,设计脱硫效率为93%。

烟气经脱硫系统处理后 SO2含量小于200 mg/Nm3(干),尘含量小于80 mg/Nm3,外排废气中SO2及颗粒物浓度均低于GB 25467—2010《铜、镍、钴工业污染物排放标准》中标准限值(SO2浓度400 mg/Nm3、颗粒物浓度80 mg/Nm3)的要求,尾气通过直径4 m、高70 m 的环保烟囱排放。

1 原有脱硫系统基本情况

1.1 工艺流程及主要设备规格

原有环集烟气脱硫采用石灰石-石膏法脱硫工艺,动力波洗涤器(除尘) +脱硫塔(脱硫)流程。

动力波洗涤器规格Φ3400/8000 × 24200/11000,设置两段喷嘴,循环泵规格Q=1 500 m3/h,H=28 m,共两台,无备用。

脱硫塔规格Φ8 000 ×25 700,设置三层喷淋层,两层S 型FRP 除雾器,循环泵规格Q=2 200 m3/h,H=30 m,共三台,无备用。

塔顶烟囱Φ4 000 ×44 300,出口高度70 m,塔顶烟囱,钢架支撑。

脱硫风机规格:流量8.5 × 105Nm3/h,全压6 kPa;实际运行参数为:流量4.5 ×105Nm3/h,阻力3~3.5 kPa,风机配套变频电机,正常运行时变频电机开25 Hz 左右。

1.2 平面布置

原有环集烟气脱硫系统设备布置紧凑,空间利用率高,现有场地没有空间增加大型设备,如前端除尘器及后端除雾器,脱硫系统的改进只能立足现状,局部改造现有设备。

2 环集脱硫系统改造的必要性

环集脱硫系统试车投产以来,脱硫效果基本稳定,产出了合格石膏,也存在一些问题。

(1)受设备性能的限制,原系统石灰石-石膏法脱硫效率约80%~85%,而环集烟气气量和杂质浓度均存在一定波动,当二氧化硫浓度过高时,石灰石脱硫难以满足脱硫需求,导致系统出口烟气SO2浓度偏高,无法长期稳定达标排放。

(2)原有脱硫系统脱硫塔出口未设置湿式电收尘器或其他高效除雾原件,在特定的工况下,容易发生尾气中石膏富集的情况,形成石膏雨。

(3)由于系统除雾效果欠佳,烟气中的颗粒物无法随雾滴同时除去,故环集脱硫系统尾气中的颗粒物以及铅含量超标。

(4)由于脱硫塔前部环集烟气除尘系统,在增加系统整体抽取气量时,造成尾气排放烟尘超标。

(5)在动力波塔体内部,靠近喷嘴处,由于液体的流动,反应石膏晶体不易堆积,在搅拌桨的周围区域不易堆积,其余部分存在石膏堆积严重、上液量不足的问题。

(6)塔体内部反应温度确保45 ℃,在冬季降温严重的情况下,温度下降,造成石膏反应不完全。

3 改造方案确定

冶炼厂可采用的脱硫技术比较多,常见的包括石灰石(石灰)-石膏法、氢氧化钠法、氧化锌法、离子液法、活性焦法、氨法、双氧水法等。

(1)石灰石(石灰)-石膏法:该法技术成熟、应用广泛,脱硫效率较高。其吸收剂来源广泛,可外购石灰石粉(大于250 目)或石灰现场配浆,脱硫副产品石膏可销售到水泥厂,但如销路不畅,则需考虑堆存场地,存在二次污染的可能性。

(2)氢氧化钠法:氢氧化钠法脱硫以氢氧化钠或碳酸钠为吸收剂,可达到较高的脱硫效率,但其脱硫产物为亚硫酸钠,如果直接随废水排放,其废水处理难度大,且存在二次污染的风险;也可中和、结晶、干燥生产无水亚硫酸钠产品外售,其优点是运行经济性较好,不存在二次污染问题,缺点是流程复杂、设备种类众多、占地大、一次投资高且对工艺参数控制有很高的要求。

(3)氧化锌法:氧化锌作为脱硫吸收剂活性较低,只能用于脱硫效率要求不高的场合。该法吸收剂氧化锌粉一般来源于锌冶炼厂的收尘粉尘,副产品硫酸锌溶液可送到锌厂净液工段,经净化后进行电解;产生的过滤渣可送到锌厂的火法冶金炉中,回收未反应完全的氧化锌和亚硫酸锌,也可使用废电解液酸解过滤渣,解析出的SO2返回硫酸系统制酸。氧化锌法的最大优点是可实现资源的综合利用。

(4)离子液法:该法通过具有一定功能基团的离子液吸收SO2,在蒸汽加热条件下再将SO2解吸出来,送往制酸系统制酸或制备液体SO2。离子液吸收-解吸循环过程中吸收剂损失量很低。该技术脱硫效率较高,单级可达99%,尤其适用于烟气含硫量较高和厂区配套有硫酸装置的场合,其缺点是一次性投资高、流程复杂、设备防腐要求高、蒸汽和循环水耗量较高。

(5)活性焦法:活性焦法是一种干法脱硫技术,主要通过活性焦吸收SO2,通过加热再将SO2解吸出来,副产品为含SO2约15%的气体。活性焦法的脱硫效率较低,单级使用的情况一般不高于85%;该法生产操作、管理简便,吸收剂活性焦可市场采购,基本不消耗工艺水,但其电耗较高。

(6)氨法:氨作为脱硫吸收剂活性较高,更适用于含硫量较高的烟气,吸收剂可外购液氨或氨水,副产品为硫酸铵固体或亚硫酸铵溶液,可以外售。氨法脱硫要精确控制氨的投加量,避免尾气中氨超标。

烟气脱硫方法的选择主要取决于原烟气条件、吸收剂的供应条件及工厂的地理条件、副产品的利用、工程投资和运行成本等多方面因素,并且应遵循安全、可靠、技术先进合理、满足环保排放等原则。

通过对比决定采用石灰石法+双氧水脱硫工艺方案,将动力波洗涤器改造为一级脱硫(除尘)塔,采用石灰石膏法脱硫工艺,现有脱硫塔作为二级脱硫塔,采用双氧水脱硫工艺。

4 改造内容及工艺参数

4.1 改造内容

(1)将现有动力波洗涤器DN3400 的逆喷管更换为2 根DN2000 的逆喷管,每段逆喷管设一段喷嘴,同时增加一台循环泵(Q=1 500 m3/h,H=28 m),三台泵两用一备(原设计一开一备)。

(2)增加动力波洗涤器气液分离槽段的高度约4~5 m。

(3)在动力波洗涤器底部增加3 台侧壁搅拌器,同时通入氧化空气,并设置汽包。

(4)二级脱硫塔采用双氧水脱硫,拆除第三层喷淋层,现有三台循环泵中一台作为备用,将现有S型除雾器更换为高效除雾器(一级管式+二级屋顶式除雾器)。

(5)增加和完善有关检测仪表。动力波入口管道增加测量入口烟气量、二氧化硫浓度、温度检测。

根据上述维修集约范式构成要素的定义,通过对国内各主要城市地铁公司的调研和相关报道的分析,可以发现,我国城市轨道交通车辆维修集约范式存在多种形式。

(6)在脱硫塔前部增加3 500 m2布袋收尘设施。

(7)对动力波本体进行保温,防止北方冬季降温,造成石灰石浆液反应温度不够,脱硫效果下降。

(8)在实际运行过程中,二脱塔采用双氧水喷淋方式,在环集烟气起量大的情况下,消耗过多、成本增加,同时产生稀酸腐蚀性强,污水处理增加难度,后改用碱液喷淋,脱硫率达到99.5%以上。

4.2 改造设计工艺参数

(1)入口烟气量:4.58 ×105Nm3/h。

(2) SO2含量:入口烟气SO2最高浓度为5 349 mg/Nm3,最低浓度为450 mg/Nm3,平均浓度为2 486 mg/Nm3。

(3) 尾吸塔出口 SO2含量按小于等于93 mg/Nm3设计,最高脱硫率要求98.3%。

(4)含尘量:入口烟气含尘200~300 mg,出口烟气含尘小于50 mg/Nm3。

4.3 尾气排放指标

改造后脱硫尾气排放指标为:

(1)SO2含量:≤93 mg/Nm3(折算后),最高脱硫率要求98.3%;

(2)尘含量:<50 mg/Nm3(折算后);

(3)酸雾含量:<40 mg/Nm3(折算后)。

4.4 主要技术经济指标

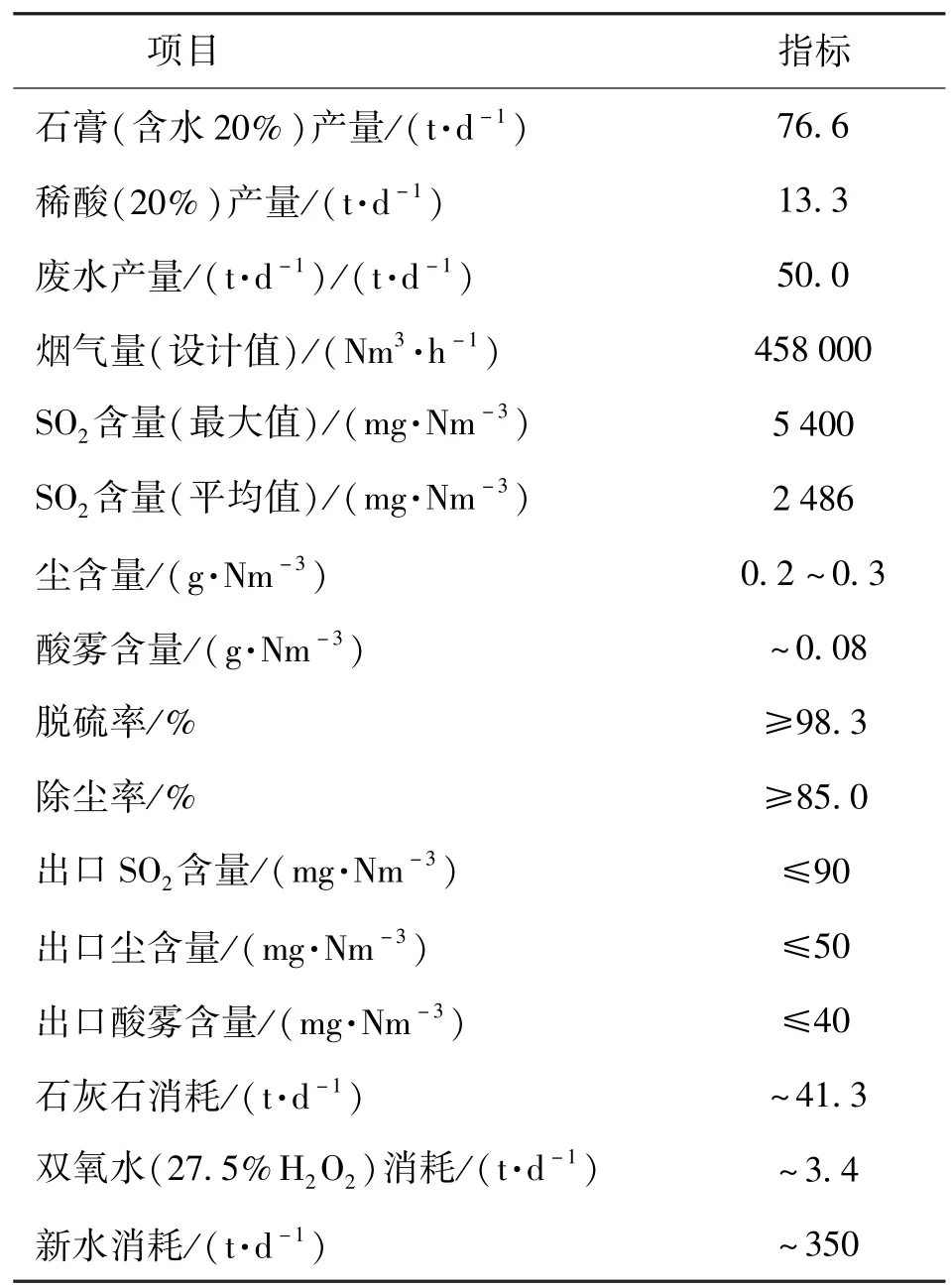

改造后环集烟气脱硫系统的主要技术经济指标,如表1 所示。

表1 改造后环集烟气脱硫系统的主要技术经济指标

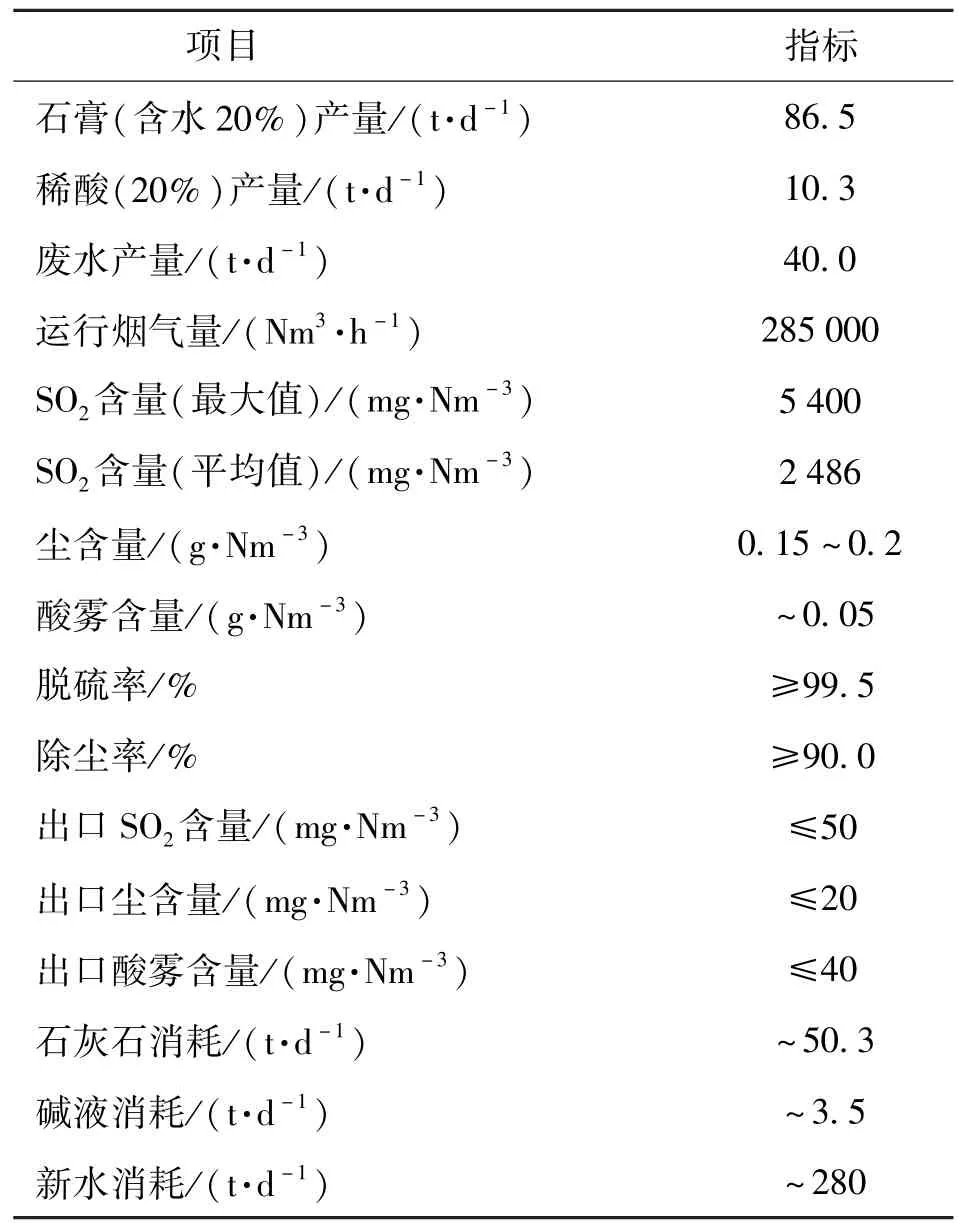

表2 改造后环集烟气脱硫系统的实际运行主要技术经济指标

5 结语

脱硫系统改造后,投产以来各项指标达到了设计值,满足了工艺生产需要。脱硫尾气满足排放标准的要求,副产的石膏品质达到了预期水平。该项目实施证明了石灰石法+双氧水法脱硫工艺在冶炼烟气治理工程中的可行性,为公司下一步环保项目的改造提供了有力的实践经验。