内河LNG加注码头应用前景及工艺系统分析

2022-08-06林佐轮

林佐轮

(湖南省交通规划勘察设计院有限公司,湖南 长沙 410008)

内河水运积极推广LNG 清洁能源步伐正在加快,除大力推动LNG 动力船舶建造和改造外,LNG 加注码头设计和建设工作正全面铺开。水上LNG 加注码头属于危险品码头,安全责任大,涉及影响因素较多,码头设计除需充分考虑其安全、防洪、通航和环保等专项问题外,更要重视其核心的工艺加注和补给系统的设计。

1 国内外LNG 船舶和加注码头现状及趋势分析

(1)国外LNG 船舶起步早、规模不大。据英国SEA-LNG 在2020年2月发布数据,全球有175 艘LNG动力海船,在造203 艘,另有141 艘LNG 动力预留船在运行或在造订单上,主要为集装箱运输船、客渡船和滚装船。

(2)根据2020年12月22日《中国交通的可持续发展》白皮书:我国已建成290 多艘LNG 动力船,大部分已投运,主要航行于长江、京杭运河及黄浦江等水域。

(3)预计到2025年长江水系LNG 动力船舶的加注需求量将达到199.1 万t,船舶规模达19040 艘。

(4)长江、京杭运河及西江航线共规划有74 座LNG 加注码头,其中,长江45 座,京杭运河19 座,西江10 座。

(5)截止2021年12月底,国内已建成内河LNG加注码头达22 个,其中长江已建成9 座,见表1,另有多个LNG 加注码头已开工建设。其余内河航线建成的多座LNG 加注站受LNG 动力船舶限制,目前基本还未实质投入使用。

表1 长江已建成的液化天然气加注码头表

2 LNG 加注码头的问题分析

(1)受市场价格因素影响,航运企业新建改造LNG 动力船舶的意愿不足,船舶保有量较少,LNG 加注码头工程投资大,运行成本高,整体发展缓慢。

(2)LNG 加注码头敏感性较高,安全责任大,建设运营涉及部门多,各部门对LNG 使用管理认识不一、审批依据不完善,客观上造成LNG 加注码头建设运营审批困难。

(3)现有港口总体规划大多未考虑LNG 加注码头功能及其规划方案,需加快推进港口总体规划的调整。

3 内河LNG 加注码头补液、加注工艺

补液、加注工艺系统是内河LNG 加注码头的核心,补液工艺主要依托LNG 储罐、运输船或罐车三种补给方式完成;加注工艺则依托LNG 储罐、加注泵撬、真空绝热管、BOG 系统、储罐调压系统、放散系统、吹扫装置等设备联合完成。

3.1 加注方式

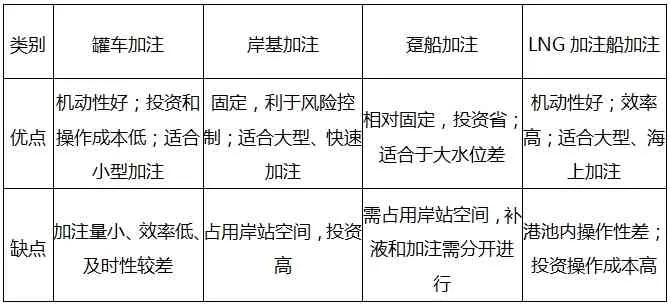

目前,LNG 加注码头加注工艺分为四种方式:罐车加注、岸基加注、趸船加注、LNG 加注船加注,其优缺点见表2。

表2 加注模式优缺点对比

其中,罐车加注其加注能力小,一般只在陆域储罐未建成之前作为过渡的一种加注形式;LNG 加注船加注工艺方式受安全监管和航道条件限制,可操作性差,在内河无实际应用案例;我国内河已建成LNG 加注码头主要为岸基加注(储罐位于陆域)、趸船加注(储罐位于趸船)两种工艺加注形式,LNG 主要加注码头典型结构形式见图1。

图1 罐车加注(左)、岸基加注(中)和趸船加注(右)

内河LNG 加注码头加注方式的选择与其泊位等级和水位差密切相关。以长江干流为例,芜湖港以下至长江口通航船舶大多在10000 吨级以上,其最大水位落差12m 左右且低水位工况维持时间较短,为保证加注工艺操作的便捷性和靠泊的安全性,其下游LNG 加注码头优先采用直立式码头,配合岸基加注方式;芜湖以上至重庆段,通航船舶大多在10000 吨级以下,其最大水位落差达18m 左右,大多码头优先采用加注操作性好、投资省的浮式趸船结构,采用的加注工艺方式既有趸船加注,也有岸基加注。

3.2 加注、补液及扫线工艺流程

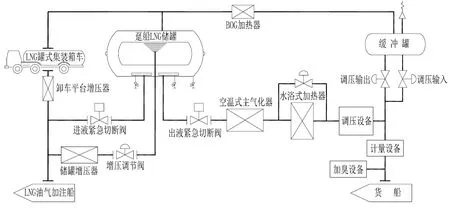

(1)趸船加注:LNG 罐车→卸车平台卸车撬(含计量)→引桥真空绝热管线→真空软管→趸船真空绝热管线→趸船LNG 储罐→加注泵撬(含计量)→液相和气相真空绝热管线及闸阀系统→真空软管加注连接(软管吊/加注臂)→货船。趸船码头可通过水上LNG 运输船和陆上补给。其工艺流程见图2。

图2 趸船加注及补液工艺流程图

(2)岸基加注:LNG 罐车/管道→潜液泵→码头陆域LNG 储罐→引桥真空绝热管线→码头平台→加液泵撬(含计量)→真空软管连接(软管吊/加注臂)→货船。岸基加注不应从水上补给。

(3)扫线流程:卸车前先用氮气将工艺管道内部空气惰化,再通过BOG 系统将低压天然气吹扫置换管内氮气,置换完毕再进行卸车补液操作;卸车完毕后通过BOG 系统将低压天然气吹扫管内残液至LNG 储罐,再利用氮气吹扫置换BOG 气体,置换完毕后方可拆卸加注或卸车用软管。

3.3 LNG 储罐容积确定

趸船LNG 储罐容积大小取决于日均LNG 气源补给量和加注需求量。由于LNG 加注特殊性,从安全角度考虑,补给和加注不能同时进行,LNG 加注作业只能在白天进行,作业按12 小时计;LNG 罐车补给在晚间进行,作业按9 小时计。

(1)日均补给量。LNG 罐车容积约为50m/辆,计算装卸率0.8 后加注量为40m/辆,一般情况下卸完1 辆车约1.5 小时,每天单线最多装卸6 辆,单线日均补给量240m。

(2)单船加注量。载货量500~5000 吨运输船,柴油机总功率300~1700kW:按柴油机总功率计算燃油消耗量Q=T×N×g×10-6(t);式中:T 为连续航行时间,取24h;N为柴油机总功率;g为柴油机燃油消耗率,一般取220g/kW.h,则油耗为1.584~8.98t,换算后500~5000DWT 货船按300 公里行程所需LNG 为2.82~16m,考虑充装率及余量后,载货量500~5000DWT 受注船LNG 储罐一般取5~20m较为合理。

(3)单船加注时间。由于受注船LNG 储罐(以10~15m为例)进料管径约40~50mm,加注流速过快,易引起静电,一般选用流量20~30m/h 加注泵,可将LNG 纯加注时间控制在20~30 分钟,单船完成加注和靠离泊作业控制在1 小时内较为合理。

(4)日均加注量。按白天12 小时工作计,每天可加注500~5000DWT 的船舶12 艘次,加注量在60~240m/天。

(5)LNG 储罐容积比较:①当泊位为500~1000吨级时,单个LNG 加注码头日均加气量约60~80m,配100m储罐较为经济。②当泊位为1000~3000 吨级时,单个LNG 加注码头日均加气量约80~180m,配200m储罐较为经济。③当泊位为3000~5000 吨级时,单个LNG 加注码头日均加气量约180~240m,配300m储罐较为经济。④当泊位为5000~10000 吨级时,单个LNG 加注码头日均加气量约240~360m,配500m储罐较为经济。

3.4 趸船加注工艺管线及设备的布置

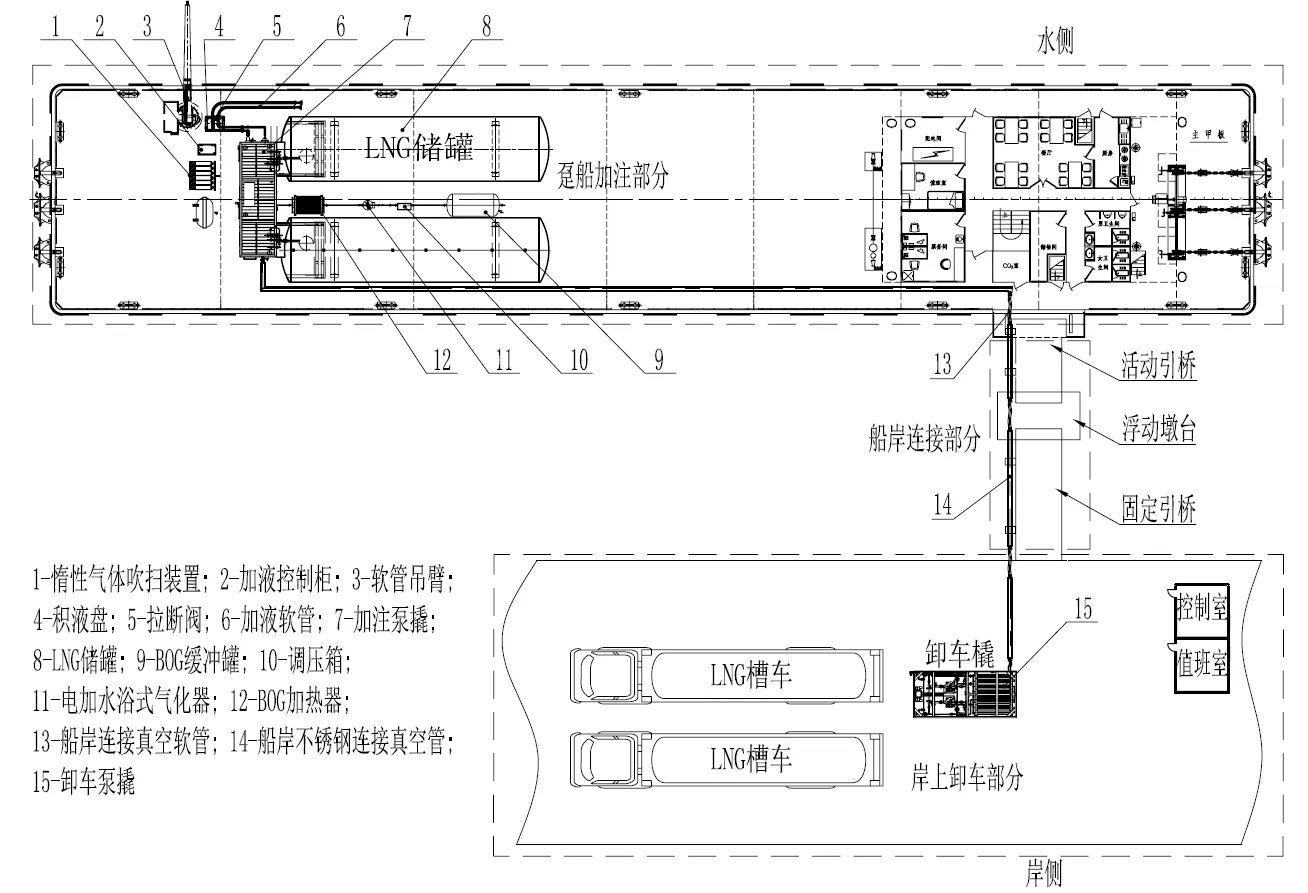

内河某趸船LNG 加注码头工艺平面布置见图3,该LNG 加注趸船平面尺寸65×12×3.2×1.6 m(长×宽×型深×吃水)。考虑过渡期的影响,该趸船具备油气加注双重功能,考虑安全性和补给的可操作性,其柴油均从水上油船补给,油舱容量395m;LNG 既可从岸上罐车补给,又可从水上LNG 船舶补给,趸船LNG储罐容积2×100m,年加注LNG 能力1.6 万m,柴油1 万m。

图3 内河某趸船LNG 加注码头工艺平面布置图

LNG 趸船加注码头的核心工艺系统包含三部分:趸船加注、船岸连接、岸上卸车。其中,趸船加注主要包括1 惰性气体吹扫装置、2 控制柜、3 软管吊臂、4积液盘、5 拉断阀、6 加注软管、7 加注泵橇、8LNG 储罐、(9-12)LNG 回收调压装置、13 不锈钢真空绝热管路和阀门等核心部件,LNG 燃气回收调压装置布置于两个LNG 储罐中间,节约空间;船岸连接主要包括(13-14)不锈钢真空绝热管路及吹扫管线;岸上卸车包括卸车泵撬(含计量)和控制柜等。

4 结论

内河水运推广LNG 加注码头建设是实现碳达峰的重要举措。LNG加注码头补液和加注工艺是其核心内容,选用的加注方式决定了其建设的投资成本和适应性的问题。

(1)内河LNG 动力船舶燃料市场价格、燃烧热值均占明显优势,新建LNG 动力船舶吨级越大,经济性越明显,LNG 加注码头市场前景广阔。

(2)内河LNG 加注码头水位差小于等于12m 时,建议采用岸基加注的直立式码头方案;水位差大于12m时,建议采用趸船加注的浮码头结构方案。

(3)趸船加注码头LNG 储罐容积建议在泊位等级为500~1000 吨级时,配置100m;在1000~3000吨级时,配置200m;在3000~5000 吨级时,配置300m;在5000~10000 吨级时,配置500m较为经济。

(4)趸船加注码头工艺可为同类型码头设计提供参考。