不中断交通下连续箱梁桥拼接缝浇筑方式分析

2022-08-05于利存袁朝华连萌常丁

于利存, 袁朝华, 连萌, 常丁

(1.中交第一公路勘察设计研究院有限公司, 公路绿色智能养护技术协同创新平台, 西安 710075; 2.深圳高速公路集团股份有限公司, 深圳 518026)

随着交通量的不断增加,公路改扩建越来越频繁,桥梁拼宽工程逐渐成为桥梁工程建设的主流[1]。现阶段的桥梁拼宽施工工艺,为了保证接缝的施工质量,往往采用中断交通的施工方式[2]。但是中断交通会造成经济损失和交通拥堵,并且会造成不良的社会影响[3]。目前对不中断交通条件下的桥梁拼宽施工的研究是桥梁工程的研究热点之一。

为了确定不中断交通的桥梁拼宽施工工艺,学者们从材料、变形控制措施和施工顺序等诸多方面进行了研究。在美国密歇根州,采用桥下设置临时支撑的施工工艺进行桥梁拼宽[4],但是桥梁拼宽工程施工完成10年后,临时支撑顶部的旧桥出现了较大程度的恶化[5],所以该施工工艺具有较大的风险。新桥和旧桥可以通过临时剪力架,从而减低相对挠度差[6],但是固定临时剪力架时将造成梁体的损伤。杜进生等[7]、惠小荣[8]以T梁桥为例,研究了交通管控、临时剪力架、临时支撑、分段浇筑等施工工艺。杨忠胜[9]通过对T梁桥拼宽的连接方式的研究,得到了连接方式的受力性能,该连接方式也可以优化不中断交通施工时接缝的受力性能。陈顺钦[10]提出在旧桥上设置外加阻尼的方法,进而减低桥梁的振动特性。除了挠度控制施工工艺外,也有学者通过改善接缝材料进而保证接缝的安全性。ACI(American Concrete Institute)桥梁拓宽指南[6]使用混凝土坍落度为50~77 mm的混凝土;蒋键锆等[11]将超高性能混凝土应用在混兰拼装中,为混凝土装配式施工提供参考。

为了实现桥梁不中断交通条件进行快速拼宽的目的,现从车桥耦合振动测试、振动环境下纤维增强材料力学性能出发,研究一次浇筑、分段浇筑以及本文提出的微差浇筑施工工艺的可行性及优缺点,以期指导不中断交通条件下桥梁拼宽工程的设计和施工。

1 车桥耦合振动环境下接缝材料早龄期力学性能

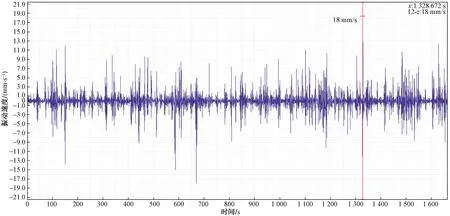

图2 桥梁振动速度实测图Fig.2 Measurement diagram of bridge vibration velocity

纤维增强混凝土具有良好的抗拉性能,在国内外已经较多的应用在结构工程中[12-13]。接缝材料选用纤维增强水泥基复合材料50型(fiber reinforced cementitious-composite material 50,FRCM50)。在不中断交通桥梁拼宽施工时,接缝材料FRCM50将处在车桥耦合振动的环境中成型。下面通过实验,获得振动环境FRCM50的主要力学性能。

1.1 车桥耦合振动参数测试

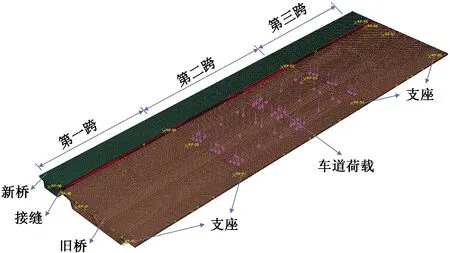

选取机荷高速改扩建工程中的现浇连续箱梁桥(跨径为20 m+25 m+20 m;现浇钢筋混凝土连续箱梁桥)进行现场测试,如图1所示。

图2所示场地实验结果显示,桥梁的最大振动频率为5.62 Hz,最大振动速度为18 mm/s。现有研究表明混凝土的材料力学性能随着振动强度的增加而减低[14]。为了测试不同车辆振动条件接缝材料性能的变化,试验设置了两种振动环境:振动频率5 Hz,振动速度25 mm/s(常规振动环境); 振动频率10 Hz,振动速度50 mm/s(极限振动环境)。

图1 现场测试工作照Fig.1 Field test work

1.2 振动环境下接缝力学性能试验

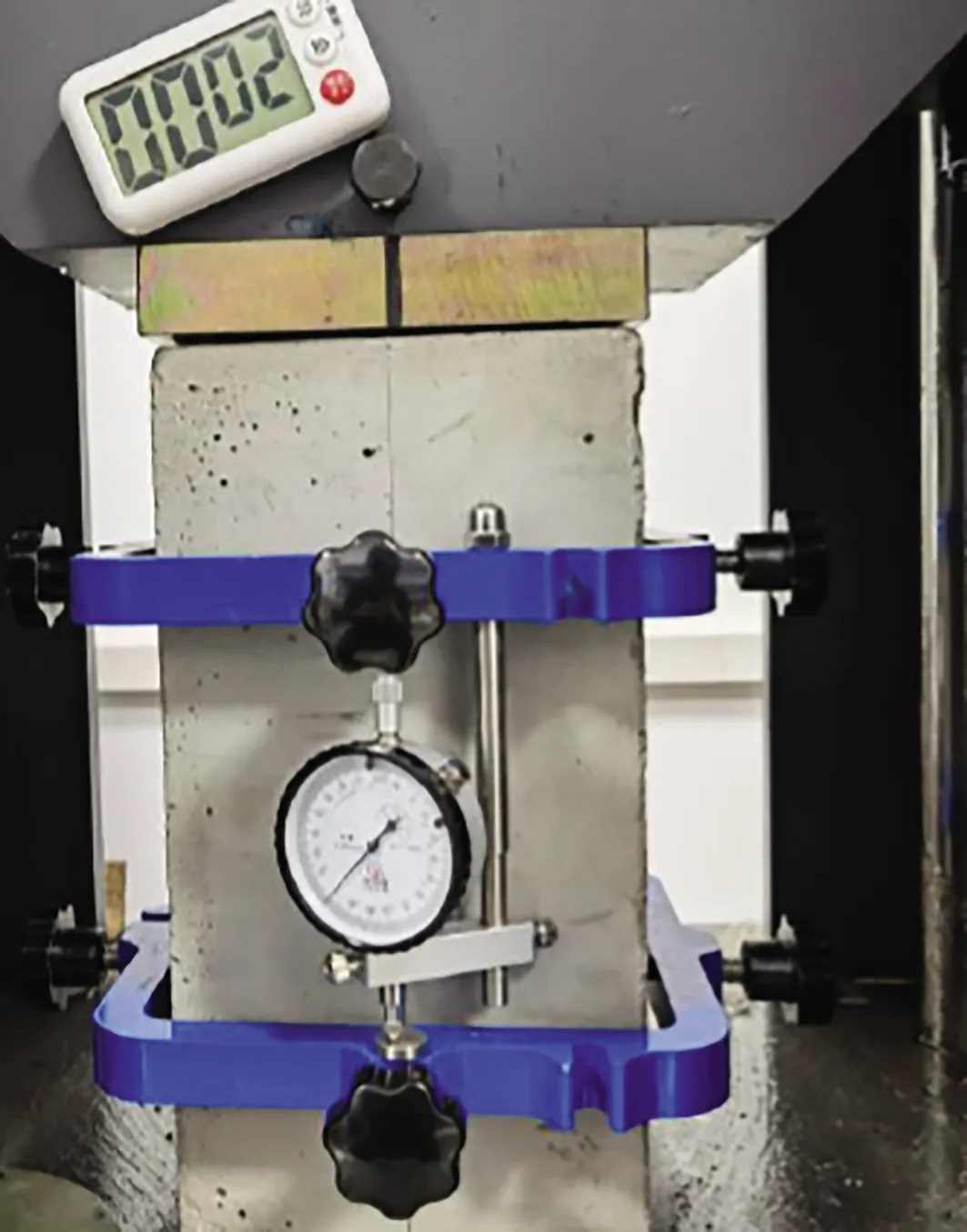

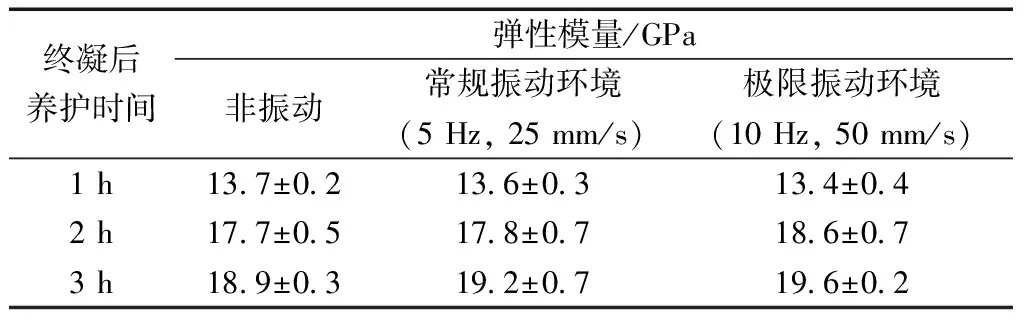

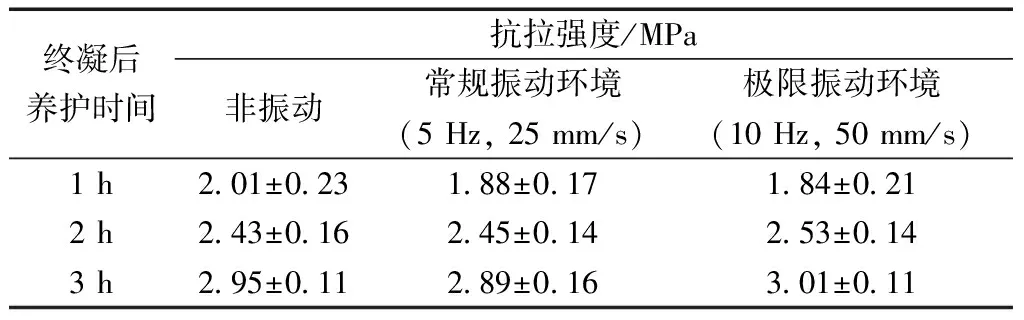

混凝土搅拌结束后装入标准模具中,抹平表面后将模具固定在振动台上等待FRCM50成型(图3、图4)。在终凝后1、2、3 h时取下对应试件,测试FRCM50的弹性模量(长方体标准试件尺寸: 150 mm×150 mm×300 mm)和劈裂抗拉强度(立方体标准试件尺寸:150 mm×150 mm×150 mm)[15](图5、图6)。测试结果如表1和表2所示。结果显示:在1 h时,弹性模量和劈裂抗拉强度均随振动环境的增加而减小;在2 h时,弹性模量和劈裂抗拉强度均随振动环境的增加而增大。与文献[14]相比,表明FRCM50具有良好的抗振性能。

图3 混凝土搅拌Fig.3 Concrete mixing

图4 振动环境Fig.4 Vibration environment

图5 弹性模量测试Fig.5 Elastic modulus measurement

图6 劈裂抗拉强度试验破坏状态Fig.6 Failure state of splitting tensile strength test

表1 FRCM50弹性模量

表2 FRCM50劈裂抗拉强度Table 2 FRCM50 split tensile strength

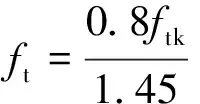

轴心抗拉强度实验的结果离散性很大,以劈裂抗拉强度试验进行替换是一种较为合理的方法。文献[16]研究结果表明混凝土轴心抗拉强度为劈裂抗拉强度的0.8倍,据此可以得到FRCM50的轴心抗拉强度。

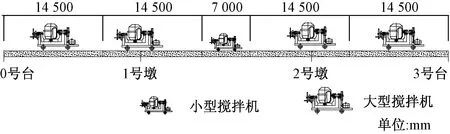

非振动条件为:60 min初凝,初凝与终凝差 15~20 min;常规振动条件(>5 Hz,>25 mm/s)下为:65 min初凝,初凝与终凝差20~25 min;极限振动条件(>10 Hz,>50 mm/s)下为:65 min初凝,初凝与终凝差20~25 min。初终凝时间差短的特点,无法采用商砼运输车直接运输。施工方法只能采用现场拌和,现场浇筑。市面上常见的搅拌机包括小型搅拌机(单次搅拌大于2 m3)和大型搅拌机(单次搅拌方量4 m3)。根据《公路桥涵设计通用规范》(JTG D60—2015)[17],标准抗拉强度和设计抗拉强度的折减系数为1.45。FRCM50的设计抗拉强度如表3所示。接缝材料的设计抗拉强度公式为

(1)

式(1)中:ft为混凝土设计抗拉强度;ftk为混凝土劈裂抗拉强度。

表3 FRCM50设计抗拉强度Table 3 FRCM50 design tensile strength

2 不中断交通施工工艺仿真分析与对比

不中断交通桥梁施工的要点主要包含两个方面,首先需要确定车桥耦合振动环境对接缝材料的力学性能的影响。其次需要把保证施工过程中接缝应力不会超过接缝材料的抗拉强度,保证施工过程中接缝没有裂缝的产生。

2.1 有限元模型建立

为了准确的研究不同施工工艺下接缝的受力特点,采用实体有限元模型对各个施工工艺进行仿真分析。对于接缝的应力分析,可以采用车道荷载[7],且采用车道荷载可以更好地表征随机车流的效应,故本次研究选用车道荷载进行分析研究。其中纵桥向加载位置,按照影响线在最不利位置进行加载。后续计算模型中将对应描述。

通过三维建模软件AUTO CAD建立几何模型,然后导入有限元分析软件ABAQUS中进行网格的划分、边界施加和荷载施加,通过节点耦合的方式完成支座边界的施加,边界条件约束如图7所示。网格采用六面体网格(C3D8R),网格划分近似尺寸为0.2 m、有限元模型如图8所示。

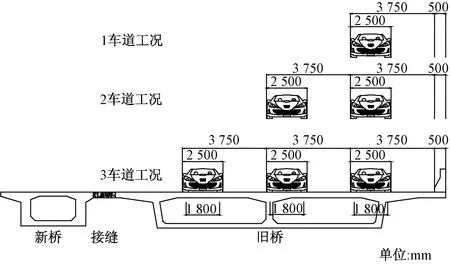

车辆荷载按照公路-Ⅰ级车道荷载施加,冲击系数取值为1.3[12]。横桥向加载按照实际施工情况,分别设置3车道通行、2车道通行和1车道通行。设置方式如图9所示。

图8 桥梁模型图(中跨加载)Fig.8 Bridge model diagram (midspan loading)

图9 横桥向车道布置工况Fig.9 Cross-bridge lane arrangement condition

2.2 一次浇筑成型施工工艺

一次浇筑成型,即在同时浇筑完成整个接缝。本次接缝断面面积为0.27 m2,使用小型搅拌机单次可浇筑7 m,使用大型搅拌机单次可浇筑14.5 m。若采用一次浇筑,则施工工艺如图10所示。

图10 一次成型浇筑工艺Fig.10 Primary molding pouring process

投料及拌合工序用时小于16 min,且13 min内完成卸料和浇筑。故一次搅拌至浇筑完成需要时间在30 min之内。

如果采用一次成型的浇筑工艺,需要大型搅拌机4台,小型搅拌机1台,可以在0.5 h之内浇筑完成整座桥梁。

浇筑完成后,混凝土开始凝结。以终凝后1、2、3 h为判断标准,通过数值仿真分析研究终凝后1、2、3 h的接缝受力状态。通过商用有限元软件,建立实体有限元模型,其中支座通过节点耦合,并在节点处添加相应约束;单元选用六面体单;新桥为C50混凝土,旧桥40号混凝土,接缝采用不同龄期的FRCM50。

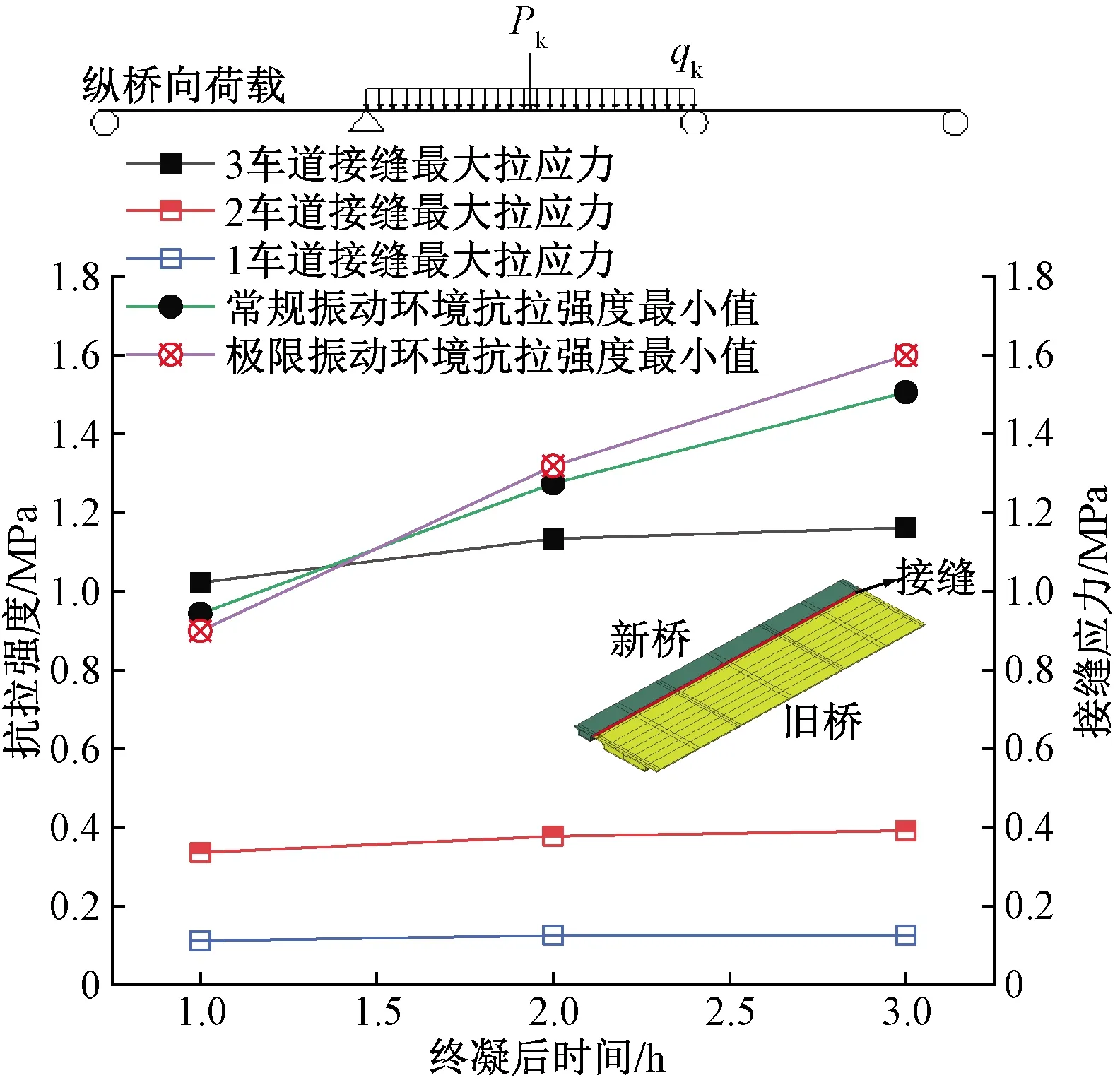

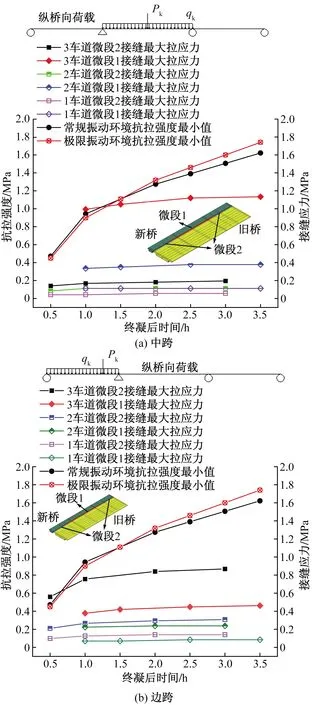

车道工况共三种,接缝材料控制时间点分别为终凝后1、2、3 h,共需要计算9个模型。分析9个有限元模型的计算结果可知,各个模型中横桥向应力占主应力的96%左右,剪应力占主应力的2%左右。结合相关文献[7,10,18],在计算结果中选取横桥向拉应力为控制指标。计算结果如图11所示。Pk为车道荷载的集中荷载,qk为车道荷载的均布荷载,按《公路桥涵设计通用规范》(JTG D60—2015)[17]取值。

图11 一次浇筑接缝应力时变性能Fig.11 Time-varying stress performance of once-pouring joint

根据图11可知,接缝最大拉应力1~3 h内接缝应力变化较小,其中1车道、2车道和3车道的变化幅度分别为0.01、0.04、0.13 MPa。1车道和2车道通行时,接缝应力均未超过常规振动环境和极限振动环境下FRCM50的最小抗拉强度,可以满足车辆的正常通行。但是3车道通行时,接缝的最大拉应力大约在终凝后1.5 h之前超过了FRCM50的最小抗拉强度,此时不能满足3车道通行。FRCM50的初凝时间为65 min,初终凝时间差为20~25 min。根据文献[19-20],接缝发生损伤的时间为混凝土流动性消失后至强度尚未满足要求之前,所以在初凝的前0.5 h可不中断交通,故施工时间节点为:a时刻开始拌和混凝土→a+30 min浇筑完成,并开始中断外侧一车道→a+65 min(初凝结束)→a+90 min(终凝结束)→a+180 min(终凝后1.5 h,为三车道使接缝损伤的临界时间点;已经中断一个车道2.5 h)→a+210 min(终凝后2 h,此时已经中断交通3 h,且接缝的安全系数为1.12)。

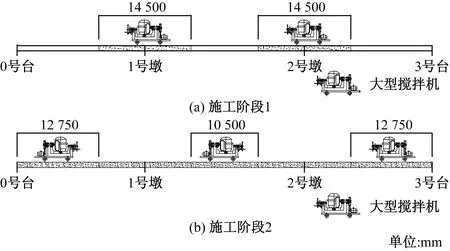

2.3 分段浇筑施工工艺

分段浇筑成型[7],即按照将桥梁分成几个不同的施工阶段,然后按照当上一个施工阶段接缝材料强度形成后,此时第一阶段浇筑的混凝土相当于临时支撑。然后浇筑下一个施工阶段。本桥的跨径较小,结合实际情况,选用两阶段施工即可。施工示意图如图12所示。

图12 分段浇筑工艺Fig.12 Subsection casting process

第一阶段采用1号墩和2号墩左右皆浇筑第一阶段7.25 m,见图12(a),待第一阶段的浇筑超过7 d后,浇筑剩余部分,见图12(b)。有限元部分与2.1节建模一致,仅对不同接缝位置的接缝材料参数进行相应修改。首先分析两车道时,第一阶段时终凝后1、2、3 h的接缝应力。接着分析第一阶段终凝7 d后,第二阶段浇筑位置,终凝后1、2、3 h时的接缝应力。施工阶段接缝最大拉应力见图13。

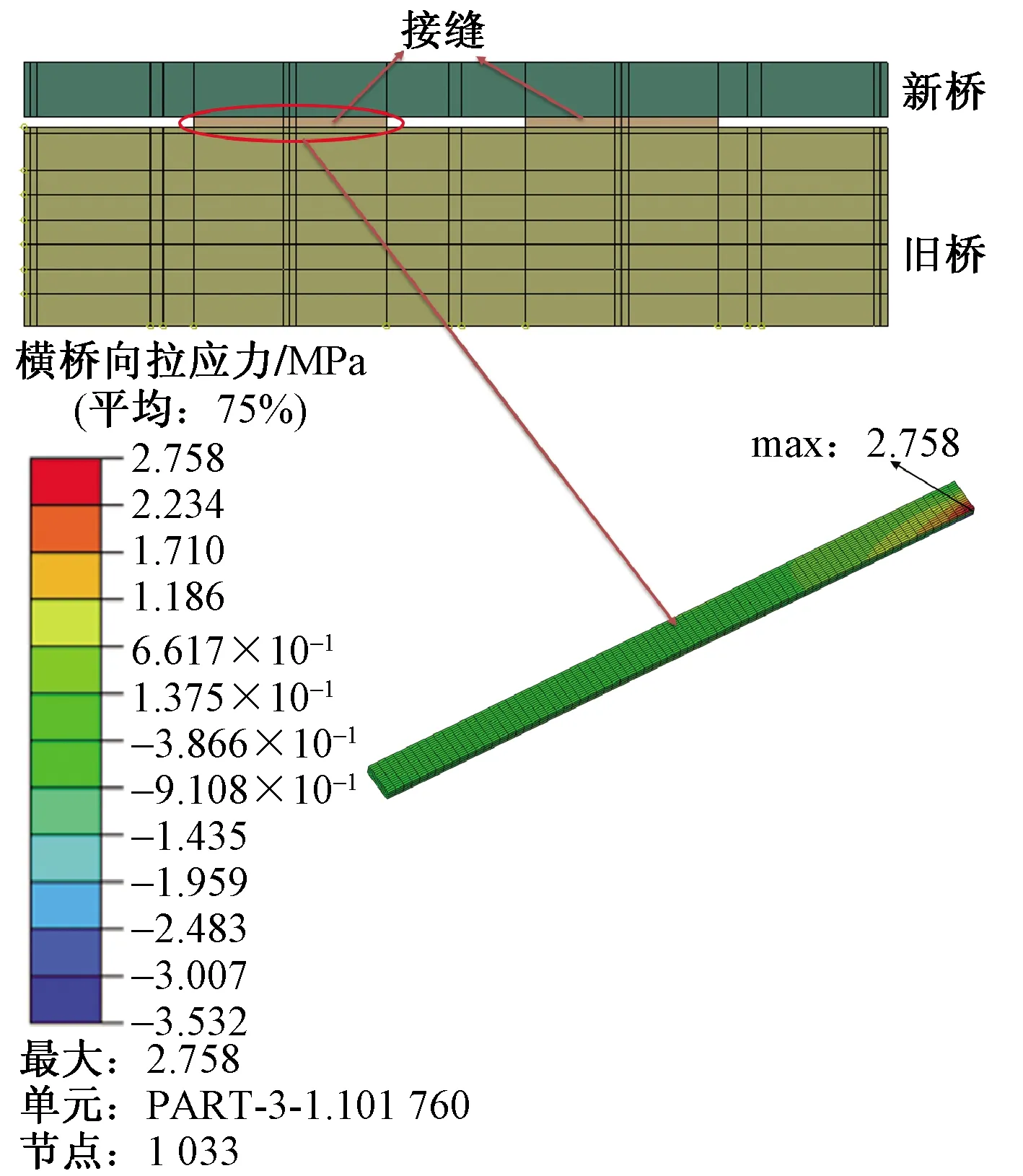

由图13(a)可知,在第一阶段时,当1车道和2车道通行时,接缝最大应力没有超过接缝材料的最小抗拉强度,接缝不会发生损伤。但是3车道通行时,接缝应力超过接缝材料FRCM50的抗拉强度限值,不能满足3车道通行,且终凝后3 h时,依旧不能完全开放交通,且接缝最大拉应力超限约30%。分析拉应力云图(图14)可以发现,在浇筑的端部位置出现了应力集中现象。当第一阶段1浇筑部分养护7 d后,开始第二阶段的施工。根据图13(b)可知在浇筑剩余部分时,依旧需要中断1个车道约2.8 h。故该施工工艺的适用性较差。

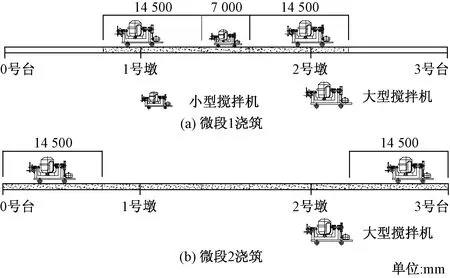

2.4 微差浇筑施工工艺

针对一次浇筑成型施工工艺中搅拌机数目较多的问题,提出微差浇筑施工工艺。微差浇筑成型,即首先使用两台大型搅拌机和一台小型搅拌机,浇筑中跨及边跨部分位置[图15(a)]。待微段1浇筑完成后,立刻移动搅拌机至剩余部分并进行浇筑[图15(b)]。根据材料特性两次浇筑时间间隔为0.5 h。

由于模型采用车道加载,故针对不同的加载位置需设置不同的布载方式,计算微段1和微段2时有不同的纵桥向加载方式,如图16所示,其中微段1较微段2早0.5 h施工。

图14 应力集中现象Fig.14 Stress centralization

图15 微差浇筑施工工艺Fig.15 Construction technology of slight difference pouring

图16 加载计算结果Fig.16 Calculation results of side span loading

结合图16,中跨加载时,接缝最大应力出现在三车道加载工况,微段1部分。在微段1终凝后约1.4 h(微段2终凝后0.9 h)可以开放三车道通行。当边跨加载时,接缝的最大应力出现在三车道加载工况,微段2部分。在微段2终凝后0.7 h(微段2终凝后1.2 h)可以开放三车道通行。综合分析可知,微段1终凝后1.4 h(微段2终凝后0.9 h)为接缝是否发生损伤的临界时间节点。

综合上述分析,并且接缝材料在初凝的前半个小时可不中断交通,可以得到施工的时间节点为:在a时刻开始拌和微段1混凝土→a+30 min微段1浇筑完成,并移动搅拌机至微段2处;完成后开始中断外侧1车道→a+60 min微段2浇筑完成→a+65 min微段1初凝结束→a+90 min微段1终凝结束→a+95 min微段2初凝结束→a+120 min微段2终凝结束,微段1终凝后0.5 h→a+174 min微段2终凝后0.9 h,微段1终凝后1.4 h;已经中断1个车道持续144 min;到达接缝是否发生损伤的临界时间点→a+210 min,微段1终凝后2 h,微段2终凝后1.5 h,此时微段1接缝具有16%的安全富余量,微段2接缝具有51%的安全富余量。

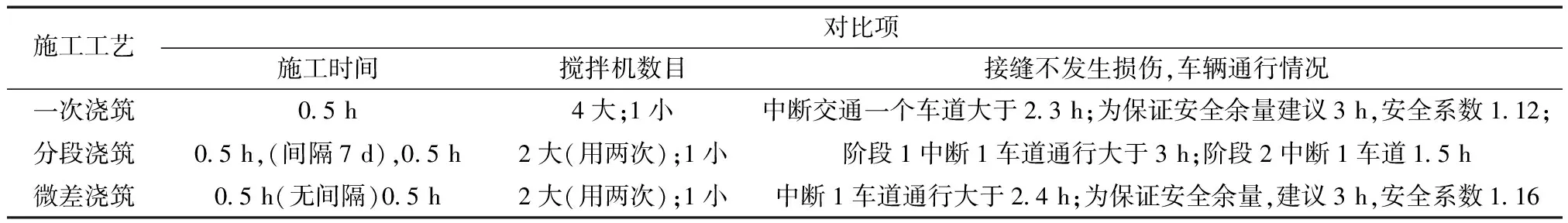

2.5 不同施工工艺对比分析

以接缝安全性、施工周期、搅拌机用量三方面进行对比,进而选择最合适的施工工艺。对比结果如表4所示。

对比三种施工工艺,首先分段浇筑工况,由于应力集中现象,致使其第一阶段中断时间大于3 h(由于试验数据不足,尚不能确定具体的交通管控时间),且第二阶段施工仍需中断大于1.5 h,比较一次浇筑和微差浇筑,该工艺劣势明显;对比施工时间,分段浇筑由于需要等待阶段1部分成型,故需要等待时间较长,比较剩余两种工艺,该工艺劣势明显;对比搅拌机数目,并该工艺没有明显的优势或劣势。综合来说工艺二不建议被采用。

对比一次浇筑工艺和微差浇筑工艺,其中一次浇筑工艺中断1车道时间为2.3 h,建议中断时间为3 h,对应的接缝应力安全余量为12%。其中微差浇筑工艺中断1车道时间为2.4 h,建议中断时间为3 h,对应的接缝应力安全余量为16%。两种工艺在交通管控时间和接缝应力状态上比较并未有明显差别。对比搅拌机数目和施工时间,可以明显发现一次浇筑工艺的搅拌机数目大于微差浇筑工艺,但是施工时间略小于微差浇筑工艺。

综合而言,分段浇筑工艺不适用于不中断交通的桥梁拼宽施工;一次浇筑成型工艺和微差浇筑工艺均可满足3 h时间内通车;但是微差浇筑工艺需要的搅拌机数目显著小于一次浇筑工艺,故此时与之配套的人员、机械、机电设备、施工费用等均显著小于一次浇筑工艺,并且随着桥梁长度的增加这些优势将更加明显。

3 结论

为了研究不中断交通条件下桥梁快速拼宽施工工艺,本文通过场地试验测得典型桥梁的振动参数,通过室内试验测得振动环境下接缝材料的力学性能。然后数值仿真分析了一次浇筑成型施工工艺、分段浇筑施工工艺和微差浇筑施工工艺,得到如下结论。

(1)现浇箱梁桥的最大振动频率为5.62 Hz,最大振动速度为18 mm/s。

(2)定义了常规振动环境(5 Hz,25 mm/s);极限振动环境(10 Hz,50 mm/s);并测定了振动环境下FRCM50早龄期的力学性能。

(3)根据室内测试得到的振动环境下的材料力学性能,通过有限元仿真分析不同的施工工艺。结果表明常规分段浇筑工艺易出现应力集中现象,致使应力超限,不能用于不中断交通桥梁拼宽工程;以中断交通3 h为标准,一次浇筑成型工艺和微差浇筑工艺均可满足相应要求;但是微差浇筑具有施工机械少、施工人员少、施工费用少等优势,且这些优势将随着桥梁总长的增加而增大。

(4)以机荷高速的某座现浇连续箱梁桥为例,给出了桥梁不中断交通拼宽施工工艺确定的流程,为其余类似工程的实施提供参考。

表4 不同施工工艺对比表