注浆加固对含泥质砂岩隧道进出口段稳定性影响研究

2022-08-05陈耀

陈 耀

(湖南映晟交通建设工程有限公司,湖南 长沙 414000)

引言

含泥质砂岩隧道进出口段往往面临着偏压和破碎等不稳定因素,如果施工不当会给工程施工带来巨大的安全隐患和经济损失[1-2]。张健儒等[3-4]通过理论和数值模拟等手段研究了注浆加固区相关参数对堵水及减轻围岩水压力等的作用;张庆松等[5-6]将研究重点集中在注浆材料参数优化上;张成平等[7]根据前期勘察数据合理地设计了注浆参数后,通过现场监测数据对注浆效果进行了评价;王迪和徐涛[8]根据理论计算确定隧道开挖围岩加固圈的厚度,并通过注浆加固后现场揭露的方式对注浆效果进行了评价。

1 工程概况

松潘隧道地处岷江山脉中段,川西高原与龙门山过渡地带,位于青藏高原东南边缘,隧道全长3.2 km,为双向行车特长隧道,松潘隧道开挖轮廓线宽13.84 m,属于大断面隧道范畴。隧道围岩较破碎,属于V 级围岩,围岩拱顶岩石易塌落,侧壁易出现失稳坍塌。岩层属软岩,裂隙较发育,卸荷松弛较强烈,层间结合较差,岩体以薄层状及镶嵌破裂状构造为主,局部散体状。断层破碎带极易发生围岩大变形失稳和塌方冒顶等问题。隧址区地震基本烈度为VIII 度,属区域地质构造不稳定区,隧道位于岷江断裂带内,属全新世发震断裂,隧道大部分洞身位于断裂上盘且与之平行,距离断裂面130~340 m,并于K4+900 附近穿过断裂带,岷江断裂发震会对隧道发生剪切破坏,故隧道属抗震危险地段。

隧道支护形式由初期的喷锚支护加钢筋混凝土的二次衬砌组成,初期支护厚度为30 cm,主要施工方式为喷锚支护,锚喷支护主要包括了工字钢拱架、超前小导管、超前锚杆、径向锚杆、钢筋网及C30喷射混凝土;后期支护厚度为60 cm,混凝土等级均为C30。隧道开挖断面较宽,且进出口段埋深较浅,围岩等级较差,不易成洞,因此,需要布置超前长管棚并进行管棚注浆加固。

2 模型创建

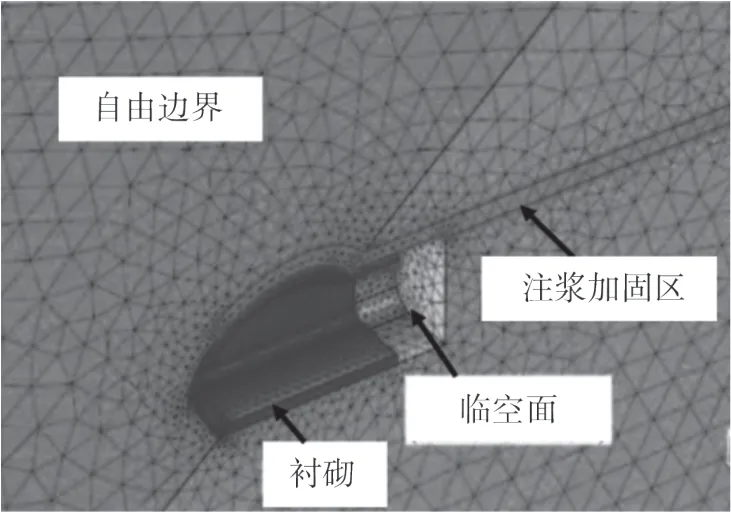

依托COMSOL 数值模拟软件进行计算,计算模型宽度、长度和高度分别为50 m、120 m 和100 m,仰坡角度取40°,计算模型主要包含围岩、初期衬砌和加固区。三维计算模型见图1。三维计算模型的网格划分采用细化的自由四面体网格,该模型中网格单元尺寸范围在0.15~4.0 m 之间,在临空面周围对网格进行了加密处理,以便提高计算精度。

图1 模型网格划分局部

在模型计算中,将初期和二次衬砌视为一个整体,即衬砌计算厚度设置为90 cm;为了充分考虑初期衬砌和二次衬砌的力学性能差异,结合现场二次衬砌紧跟初期衬砌的施工方案,在计算模型中取衬砌距掌子面距离为5 m。通过现场取样测试,得到管棚注浆加固前后围岩的相关力学参数,见表1。

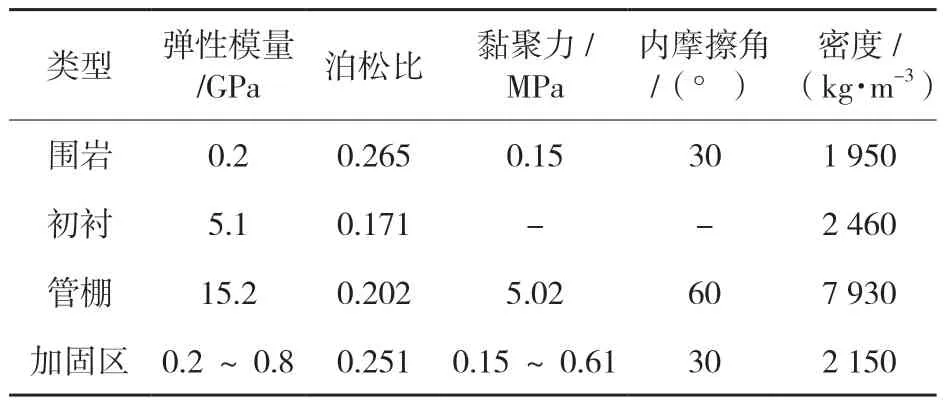

表1 计算模型相关参数

3 模拟结果分析

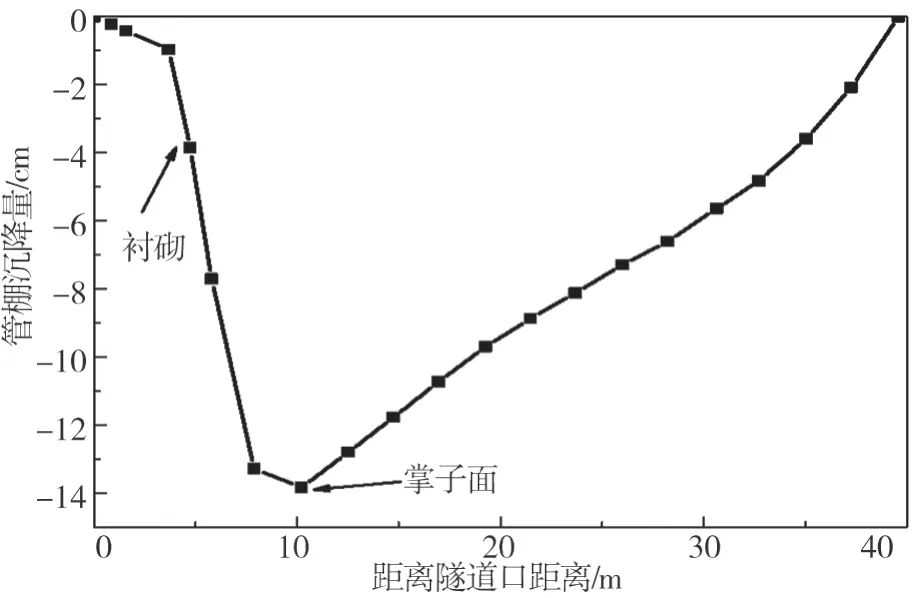

以加固区弹性模量0.5 GPa、管棚间距50 cm 和注浆半径0.9 m 的工况研究管棚沉降规律,模拟结果见图2。

图2 管棚沉降规律

从图2 中可以看出,40 m 管棚注浆范围内,随着开挖施工的进行,管棚沉降表现出明显的分段特征。首先在初期衬砌的作用下,管棚沉降较小;然后在临空面至掌子面范围内,管棚的沉降量快速增加,并达到最大值;最后在未开挖区域内,管棚的沉降量逐渐降低,最终趋近于零。管棚的最大沉降量大约为14 cm,相对于整体长度较长的管棚而言较小,管棚的沉降曲率较小,不会超出材料的弹性变形范围,为隧道安全施工提供了保障。

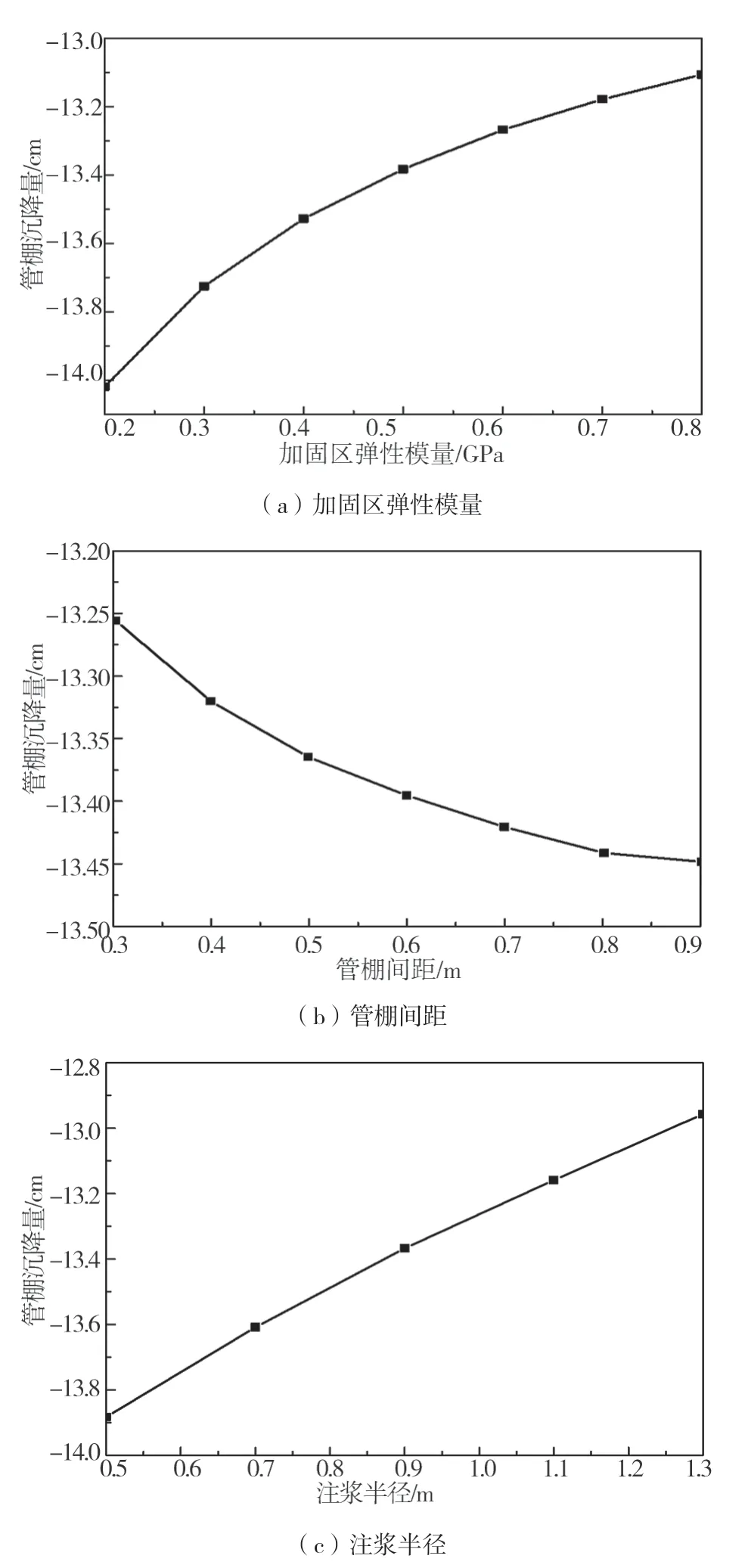

以隧道拱顶管棚处最大沉降量的研究对象,研究不同施工参数对其影响规律,结果见图3。从图3(a)中可以看出,当管棚间距为50 cm,注浆半径为0.9 m 时,随着加固区弹性模量的逐渐增大,管棚区的最大沉降值逐渐减小,且变化速率逐渐降低,说明加固区的弹性模量对于隧道拱顶抵抗变形的能力具有促进作用,但是当弹性模量上升到一定值时,这种促进作用将会减弱。从图3(b)中可以看出,当加固区弹性模量为0.5 GPa,注浆半径为0.9 m 时,随着管棚间距的增大,管棚区的最大沉降值逐渐增大,但是变化的幅度较小,当管棚间距从0.3 m 增大到0.9 m 时,沉降量从-13.26 cm 增大到-13.47 cm。从图3(c)中可以看出,当管棚间距为50 cm,加固区弹性模量为0.5 GPa 时,随着注浆半径的增大,管棚区的最大沉降值逐渐减小,因为随着注浆半径的增大,加固区的厚度和体积等也会随之增大,从而增强其力学性能及抵抗变形的能力。

图3 不同施工参数对管棚最大沉降量的影响

4 工程实例

根据数值模拟结果及经济效益分析,拟定在隧道工程中采用加固区弹性模量0.5 GPa、注浆半径0.9 m 和注浆间距0.5 m 的施工参数进行现场施工。为了同时保障注浆材料的扩散范围及加固区的长期力学性能,现场采用的注浆材料有水灰比为1 ∶1的水泥浆液和水泥浆液与水玻璃浆液的体积比为3.5 ∶1 的水泥-水玻璃浆液两种。现场通过掌子面护壁情况及拱顶沉降监测共同表证注浆效果。

为了保证管棚加固区的均匀性,通过后退式分段注浆的方式进行注浆,以“量、压”双控作为注浆结束的标准,即注浆压力与注浆量。通过管棚注浆后,隧道进洞实现了安全施工。

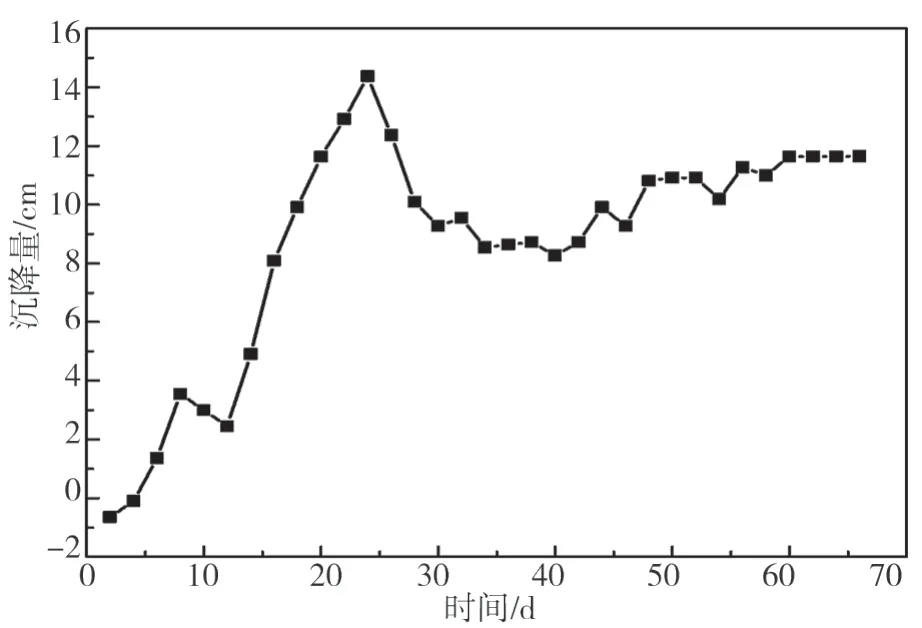

当隧道进口开挖深度达3 m 时,将激光传感器安装在距离掌子面2 m 处的隧道墙壁上,通过远程控制系统对传感器实时采集的数据进行分析,得出隧道进口段开挖施工的拱顶沉降量。开挖过程中管棚拱顶的最大沉降量监测结果见图4。

图4 管棚拱顶沉降监测曲线

从图4 可以看出,随着开挖不断进行,管棚拱顶的最大沉降量为14.38 cm,比数值模拟得到的最大沉降量13.36 cm 略大,归结于数值模拟对现场环境进行了一定的简化,但是两者差距较小,说明数值模拟结果具有较高的可靠性。

5 结语

(1)以控制变量的方式,对各施工参数对隧道进口段开挖稳定性的影响进行了定量研究,加固区弹性模量和注浆半径与沉降量成负相关,管棚间距与沉降量成正相关,管棚间距变化对管棚沉降量影响最弱。(2)在管棚注浆加固区域内,管棚沉降量从衬砌、临空面、掌子面到未开挖区域呈现先增大后减小的分段趋势,模拟最大沉降量结果为13.36 cm,与现场监测的最大沉降量14.38 cm 接近。(3)针对泥质砂岩特征,现场制定了水泥浆液和水泥-水玻璃浆液共同作为注浆材料的方案,加固区开挖后结果表明该方案加固效果良好。