空心薄壁高墩翻滑结合施工工艺研究

2022-08-05倪宇杰

李 钰,倪宇杰

(1.中国交建总承包经营分公司,北京 100032;2.南通大学 交通与土木工程学院,江苏 南通 226019)

1 项目概况

新疆乌尉公路工程全长11.658 km。起讫桩号为YK62+567.5—YK74+435(ZK62+551.5—ZK74+480)。项目中跃进1 号大桥、跃进2 号大桥、大西沟2 号特大桥、巴拉提特大桥均为空心薄壁墩,施工上均采用翻滑结合的施工工艺。本项目中墩柱模板单节模板高度2.35 m,每次翻模高度为2.25 m,下部用100 mm 包边,墩身主筋一次安装高度4.5 m。空心薄壁墩墩身较高,墩柱尺寸大,对模板刚度要求较高,采用翻滑结合模板施工时需重点控制施工的工艺,并且在保证墩身垂直度的同时还需保证模板的变形及稳定性[1-3]。

2 翻滑结合模板分析

2.1 模板系统

滑翻结合的滑翻结合模板系统由内外模板、模板对拉杆等组成,模板采用定型组合钢模板,模板竖向位置有水平可滑动的滑轮、水平可调节的吊杆吊住模板,实现模板调节[4]。模板由面板、竖肋和横肋现场拼装而成,标准块高2.35 m。其中面板采用6 mm 厚钢板;竖肋采用[10 的槽钢,间距30 cm。横肋采用3 道双拼[14 槽钢,每块模板上设置3 道横肋,间距为85 cm。内外侧模板倒角处增设对拉螺杆对模板进行固定。

2.1.1 荷载分析

(1)侧压力分析

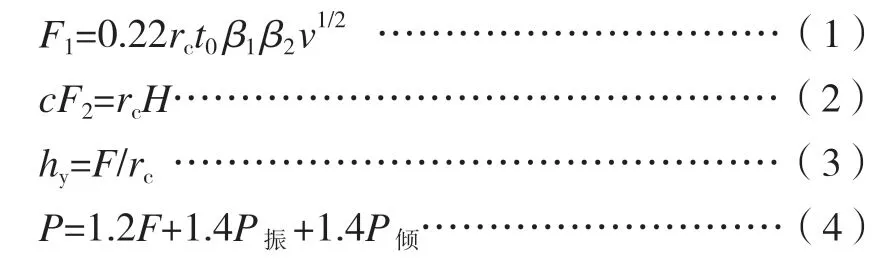

侧压力计算:

式中:F—新浇混凝土对模板产生的最大侧压力,kN/m2,取F1和F2的较小值;rc—混凝土重力密度,取26 kN/m3;t0—混凝土初凝时间,取5 h;v—混凝土浇筑速度,取1 m/h;H—混凝土侧压力计算位置处至新浇筑混凝土顶面的总高度,取2.25 m;β1—外加剂影响修正系数,不掺外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2;β2—混凝土坍落度影响修正系数,当坍落度<100 mm 时,取1.10,否则取1.15;hy—梯形压头高度,m;P—检算强度时载荷设计值,kN/m2。

通过计算可得F1=39.5 kN/m2,F2=58.5 kN/m2,最大侧压力取两则间最小值为39.5 kN/m2,梯形压头高度hy=1.52 m;检算强度时载荷设计值为53 kN/m2。

(2)风荷载分析

考虑模板平台主要受力结构设计应考虑风荷载作用[5],其风荷载:

式中:Wk—风荷载标准值,kN/m2;βz—高度z 处的风振系数,取值1.0;Us—风荷载体型系数,按杆件类型统一取值为1.3;μz—风压高度变化系数,地势平坦,墩高最大高度处,取值为2.0;W0—基本风压,10 a 一遇基本风压取0.25 kN/m2。

(3)结构自重分析

结构自重按实际的结构构件计算重量。

(4)施工人员、设备以及备用材料荷载分析

①设计平台铺板及楞条时,三层平台均取为2.5 kN/m2;②设计平台桁架时,上层为2.0 kN/m2,下方两层取0.5 kN/m2;③设计围圈及提升架时,上层为2.0 kN/m2,下方两层取0.5 kN/m2;④计算支承杆数量时,上层为1.5 kN/m2,下方两层取0.5 kN/m2。

2.2 支撑系统

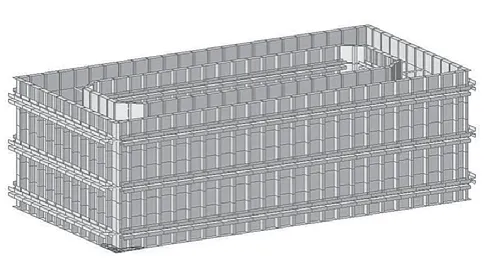

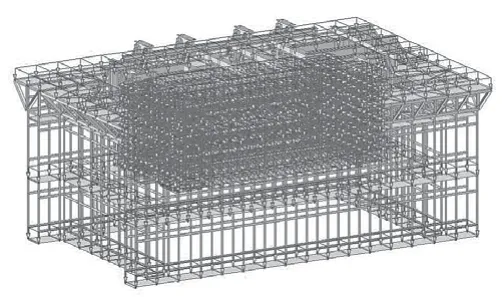

滑翻结合的支撑系统主要采用滑模架体。滑模架体主要包括围圈、提升架、支撑杆等。其中围圈采用L80 mm×80 mm×5 mm 角钢焊接成桁架,宽、高均为80 cm,包括8.2 m 的长围圈和7.4 m 短围圈;提升架(F 架):提升架主要采用的是2[20 槽钢,其内侧斜撑采用的是2[10 槽钢、外侧斜撑采用的是[8 槽钢,形成F 型结构,见图1。支承杆采用的是Φ50×5 mm 无缝钢管支撑在混凝土内,内衬管焊接连接则使用的是Φ38×3 mm 钢管。围圈通过F 架、千斤顶进行提升。支承杆接长过程中,采用靠尺检验其垂直度,然后在支承杆顶部采用十字扣件固定。支承杆均支撑在混凝土内,内外侧模板支撑杆错开布设,见图2、图3。

图1 F 架主要结构

图2 模板整体结构

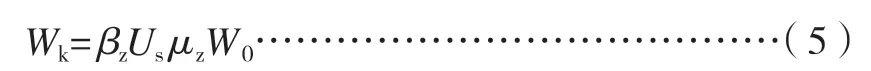

图3 操作、堆放平台

在平台最外侧堆放临时荷载,单侧最大荷载为2.5 t,放置的临时荷载需在两侧重量相同,否则会导致架体平台整体发生偏移,见图4。

图4 临时荷载堆放/cm

2.2.1 支撑杆荷载计算

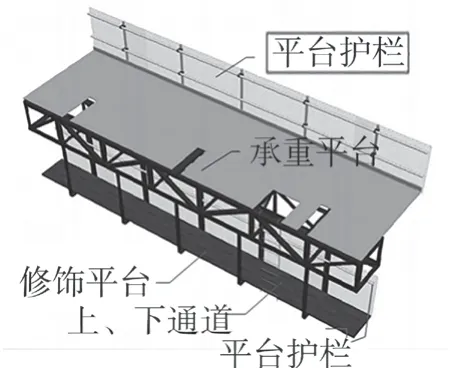

根据《路桥施工计算手册》液压提升系统所需千斤顶确定:

式中:n—滑翻结合模板需要支撑杆数量;N—滑升模板分别处于滑升状态或浇筑混凝土堆重状态时,作用于支撑杆的荷载,取其中较大值,kN;K2—工作条件系数,取K2=0.8;N0—每根支撑杆允许承载力,kN;α—工作条件系数,取0.7;K1—安全系数,取2;E—支撑杆弹性模量,kN/cm2;I—支撑杆惯性矩,cm4;L0—支撑杆长度,cm。经计算,N0=41.1 kN。

2.3 混凝土浇筑工况验算

2.3.1 建立模型

根据已有工况条件构建结构整体模型,运用Midas Civil 2019 构建外立面模板模型见图5、图6。

图5 整体模型

图6 模板模型

2.3.2 施加荷载

结构计算施加的荷载包括侧压力,风荷载及结构的自重荷载,建模见图7。

图7 荷载施加模型

2.3.3 模板系统验算

内模面板采用6 mm 钢板,外模面板采用6 mm 钢板。通过模板应力验算,应力最大处δ=25.3 N/mm2<165 N/mm2,满足要求。通过模板面板刚度验算,面板最大变形为1.52 mm,满足要求。

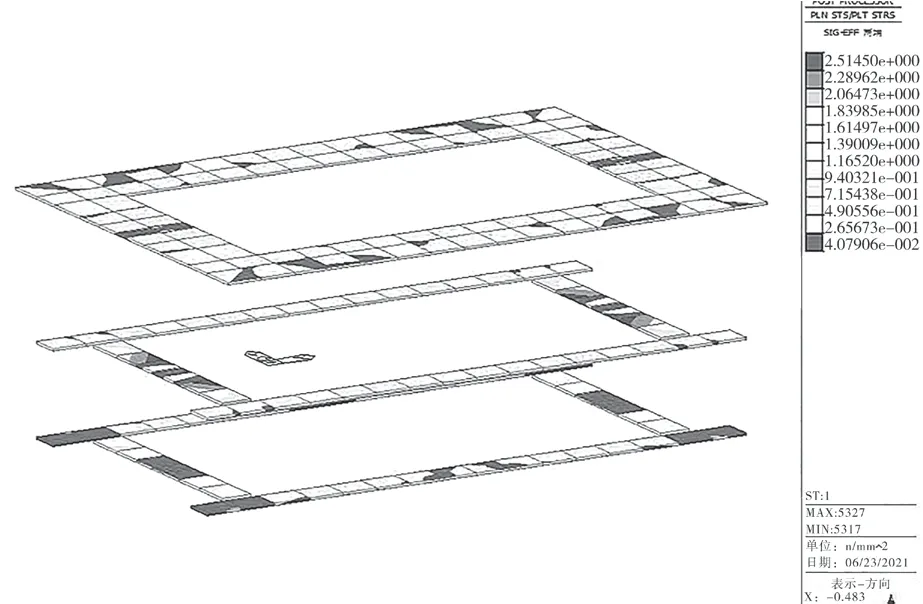

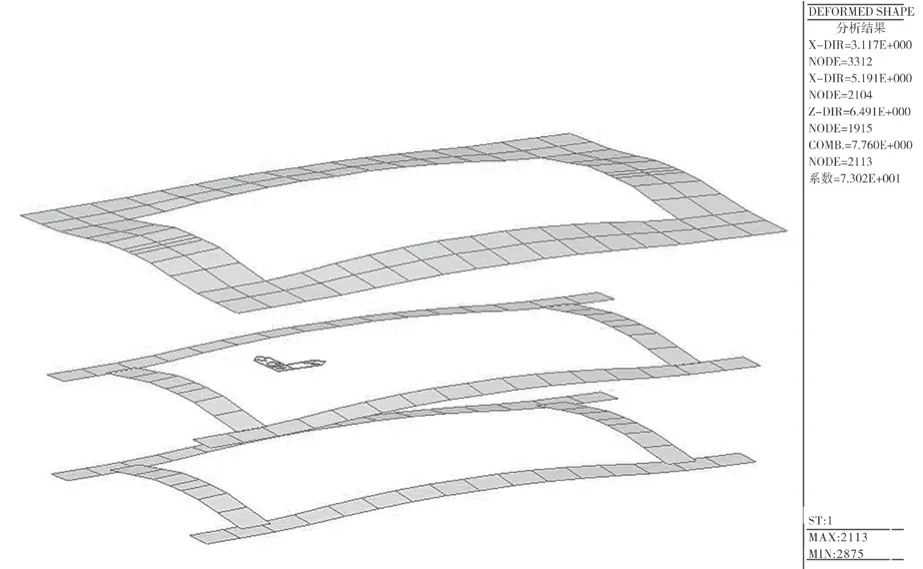

2.3.4 操作平台设置及验算

操作平台以及防护系统包括操作平台面板、防护网、栏杆和爬梯等。5 cm 厚的木板作为平台面板满铺在桁架围圈上,护栏采用Φ38 mm 的钢管,将护栏立杆与平台围圈焊接,立、横杆采用扣件连接。周围设置防落网以及防坠网。操作平台和护栏与围圈牢牢固定,提升时保持水平同步提升,见图8。由图9、图10 所得,操作平台验算结果为应力最大δ=2.5 N/mm2,整体叠加最大变形7.7 mm。

图8 围圈主要结构

图9 木板应力

图10 木板位移

3 墩柱施工垂直度控制

3.1 垂距控制

墩柱垂距控制使用垂球辅助,墩柱较高时,还需考虑使用质量较大的垂球。从墩柱各面混凝土悬挑钢筋作为垂球线头固定点,钢筋长度30 cm,使垂体自由下垂,垂球稳定后,通过卷尺测量垂线与墩身各面的间距并以此计算垂距。同时每节段混凝土浇筑之前都需对模板放样定位,轴线偏差范围≤10 mm。

3.2 墩柱模板水平度控制

一般采用水准仪观测墩柱模板的水平度。模板滑升开始前,使用水准仪观测、校平操作平台所有千斤顶的高程,并将水平线标志画在每根支承杆上。模板滑升开始后,以水平线为基点,根据千斤顶的提升步距,每隔一定高度便对滑模装置的水平度进行观测、核查、调整。

3.3 支撑杆垂直度控制

支撑杆的垂直度至关重要,直接影响着墩柱的垂直度。支撑杆安装时,将水平尺交换90°靠在支撑杆上,同时观察水准泡是否居中。此外,在滑升过程中也需随时检查、及时调整,保证支撑杆的垂直度。

3.4 墩柱线形控制

模板的刚度对矩形墩的线形影响较大,施工时,尽量选用刚度较大的模板,可以有效控制模板变形,减小外力对线形造成的影响。在检查结构尺寸时,量取内外模板的对角线尺寸并留底,需要注意的是,测量尺寸与设计尺寸进行对比,误差范围应控制在5 mm 内。同时,浇筑过程中也需要进行抽查复核,实时根据留底对角线数据调节模板,控制结构尺寸允许误差,以达到控制线形目的。

3.5 墩柱偏移控制

由于墩柱往往高度较大,墩身浇筑需要分段浇注成型,施工测量的精准度尤其重要。针对于模板和混凝土在施工中的偏移情况,一般采用四点定位吊线法来检测、调整和控制。测量的次数一般与墩柱节段相同,即每浇筑一次混凝土校核一次,垂直度偏差范围不得超过3 mm。

4 结语

(1)从翻滑结合模板的模板系统、支撑系统、液压提升系统和操作平台及防护系统的受力及变形出发,验算其在施工过程中在风荷载,自重荷载及支撑系统的稳定性,确定了空心薄壁墩施工工艺的可靠性。(2)从模板水平定位和支撑杆垂直度角度分析了高墩施工垂直度控制的方法,并提出高墩柱施工垂直度保证措施。