微表处沥青混合料的路用性能研究及应用

2022-08-05樊秀生

樊秀生

(山西省公路局太原分局,山西 太原 030032)

引言

沥青路面微表处技术是在原沥青路面的基础上铺设一层新的沥青封层,从而达到路面预防性养护或道路维修的目的。德国在上世纪70 年代首次提出微表处技术并运用到路面养护中[1],我国对于微表处技术的研究始于上世纪90 年代,并于2000 年首次在京沪高速中应用[2]。研究表明微表处技术可有效处理车辙病害,同时大幅提高沥青路面的抗滑及耐磨耗性能[3-4]。随着我国公路建设逐渐从快速发展期转变为旧路养护维修期,该技术的发展与推广具有重要意义。目前微表处技术多采用SBS 或SBR乳化沥青两类[5-6],前者对于高温及疲劳性能有较好地改善,后者可显著提高低温抗裂性能,但对于两种乳化沥青的复合性能研究较少。

1 室内试验

1.1 试验材料

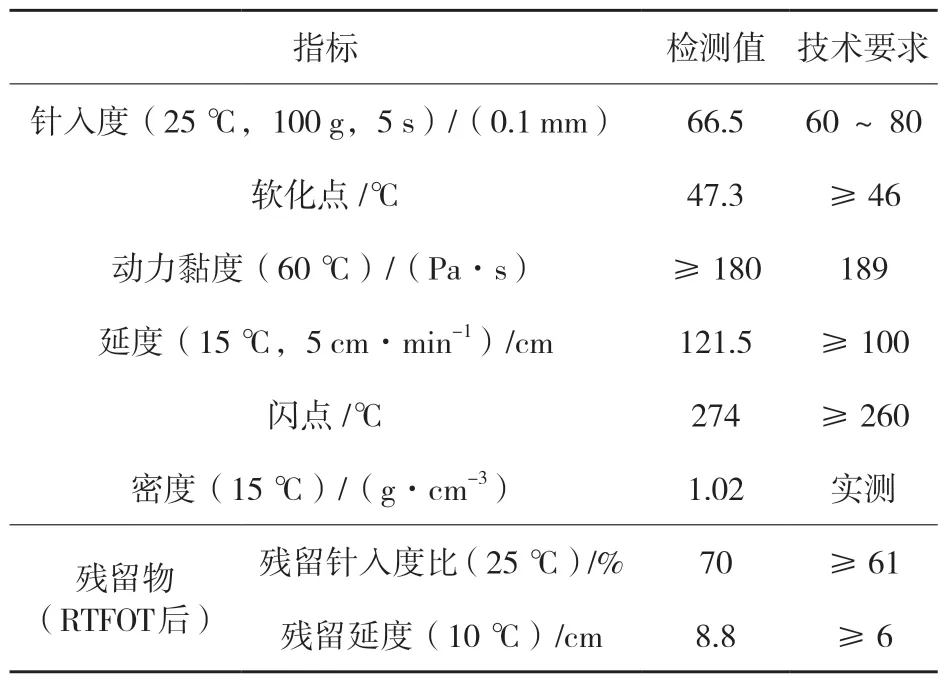

采用韩国SK-70 型基质沥青,参照《公路沥青路面施工技术规范》(JTG F40—2004)[7]对其相关性能进行检测,见表1。

表1 SK-70 型基质沥青检测指标

粗细集料选用玄武岩碎石,矿粉采用磨细后的石灰石,相关性能检测结果见表2。

表2 碎石集料的性能检测结果

1.2 改性乳化沥青制备及性能对比

制备不同改性剂种类及含量下的改性乳化沥青,改性剂具体掺量:5%SBS 改性剂、5%SBR 改性剂、2.5%SBS+2.5%SBR 复合改性剂。(1)在两组基质沥青中分别加入2.5%、5%的YH791 线型SBS改性剂制得SBS 改性沥青,并对其进行乳化分别得到2.5%SBS、5%SBS 改性乳化沥青。(2)SBR 改性乳化沥青制备时先在热水中加入乳化剂,然后分组再加入2.5%、5%SBR 胶乳(JY-SBR65 型阳离子丁苯胶乳),再加入氯化钙及聚乙烯醇制得皂液,最后将皂液与基质沥青混合料混合装入乳化设备制得SBR 改性乳化沥青。(3)2.5%SBS+2.5%SBR 改性乳化沥青,采用剪切机对两类改性乳化沥青混合后进行剪切得到。

参照《微表处和稀浆封层技术指南》(JTG F40—2006)[8]对三类改性乳化沥青相关性能进行检测,见表3。

表3 改性乳化沥青性能检测结果

由表3 可知,相比于5%SBS、5%SBR 改性乳化沥青,2.5%SBS+2.5%SBR 复合改性乳化沥青的蒸发残留物的软化点最高、针入度最低,延度介于两者之间(<5%SBR,>5%SBS),综合性能最为优异。

1.3 微表处级配设计

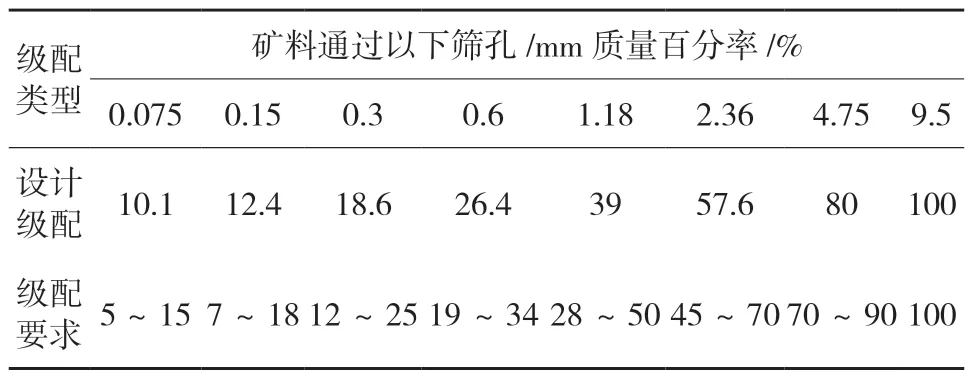

选用MS-3 型级配,级配组成见表4。

表4 纤维微表处矿料级配组成(MS-3)

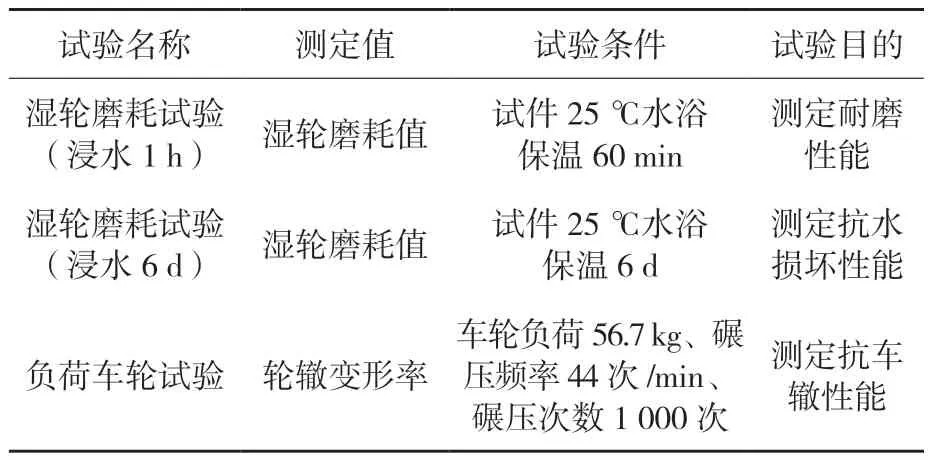

1.4 微表处混合料试验方案

参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)[9]制备不同油石比下5%SBS、5%SBR 及2.5%SBS+2.5%SBR 改性乳化沥青沥青混合料试件进行湿轮磨耗试验、负荷车轮试验,初选油石比为6.5%、7%、7.5%、8%,试验方案见表5。

表5 室内试验方案及条件

2 室内试验结果分析

2.1 耐磨耗性能对比

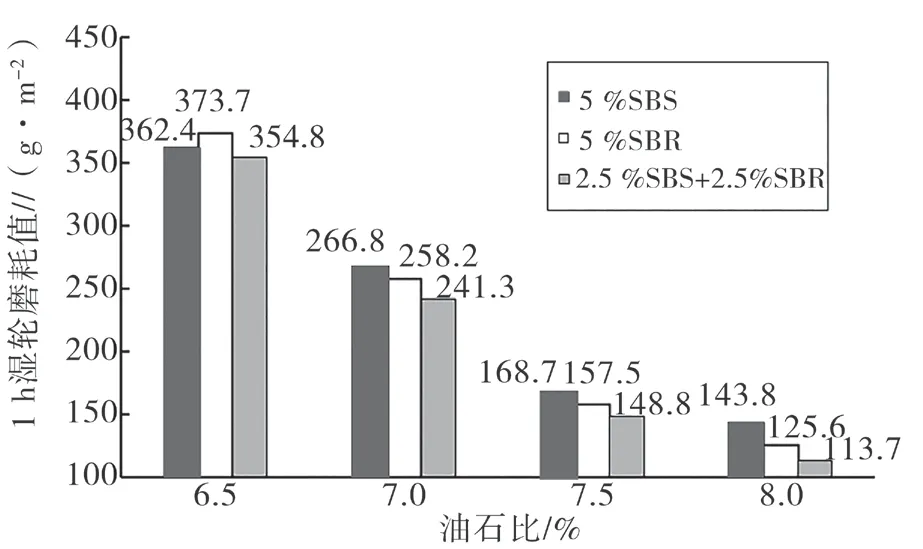

1 h 湿轮磨耗值越低表征混合料耐磨性能越好,不同油石比下三类微表处混合料的1 h 湿轮磨耗试验结果见图1。

图1 1 h 湿轮磨耗值对比

各类沥青混合料的1 h 湿轮磨耗值均随油石比的增大逐渐降低,相同油石比下三类乳化沥青的耐磨耗性能相差不大,性能优劣排序:2.5%SBS+2.5%SBR>5%SBR >5%SBS。

2.2 抗水损坏性能对比

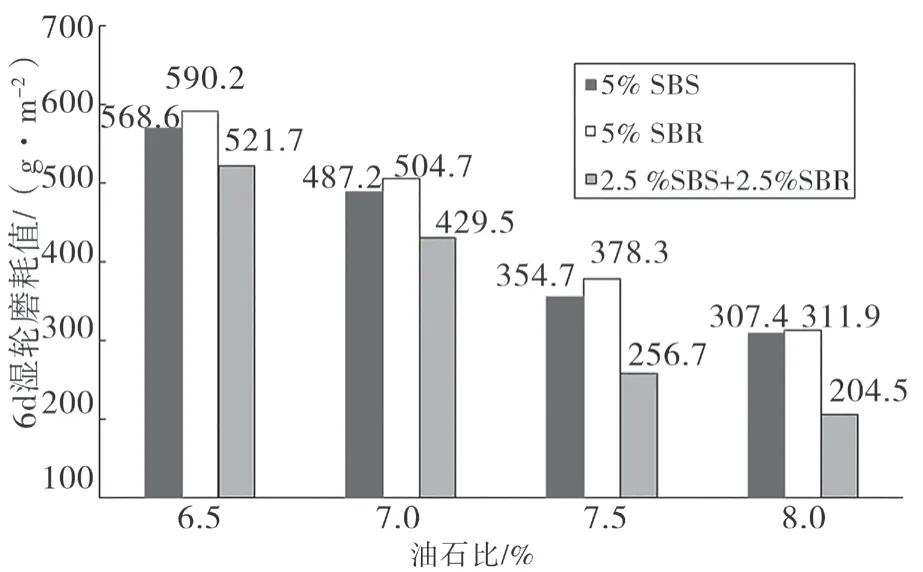

6 d 湿轮磨耗值越低表征混合料抗水损坏性能越好,不同油石比下三类微表处混合料的6 d 湿轮磨耗试验结果见图2。

图2 6 d 湿轮磨耗值对比

由图2 可知,相同油石比下,三类乳化沥青的抗水损坏性能优劣排序:2.5%SBS+2.5%SBR >5%SBR >5%SBS。(1)当油石比为7%时,2.5%SBS+2.5%SBR 的6 d 湿轮磨耗值相比于5%SBS 降低了11.84%、相比5%SBR 降低了14.9%。(2)当油石比为7.5%时,2.5%SBS+2.5%SBR 的6 d 湿轮磨耗值相比5%SBS 降低了27.6%、相比5%SBR 降低了32.1%。表明不同油石比下,相对于SBR 或SBS,SBS+SBR 复合改性乳化沥青混合料的抗水损坏性能得到了显著提高。

2.3 抗车辙性能对比

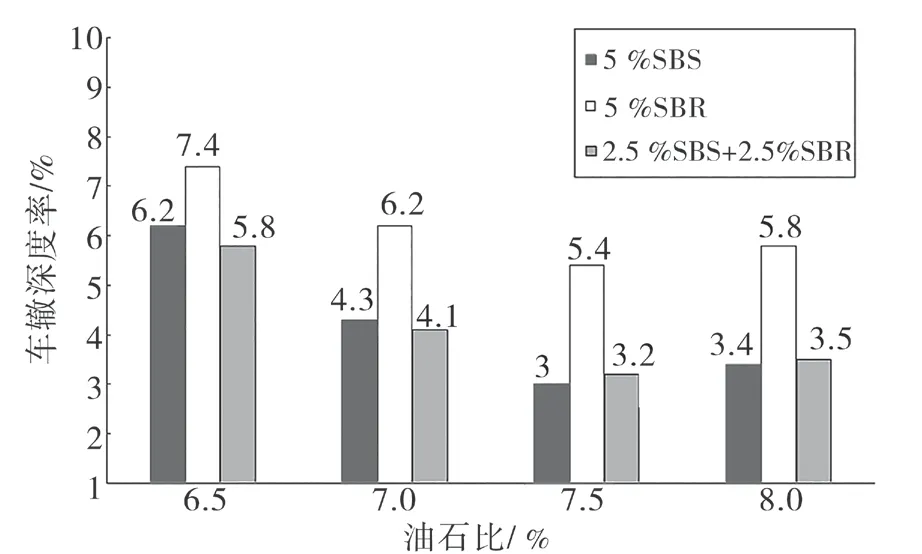

车辙深度率越低表明混合料的抗车辙性能越好,不同油石比下三类微表处混合料的负荷车轮磨耗试验结果见图3。

图3 抗车辙性能对比

由图3 可知,相同油石比下抗车辙性能优劣排序:2.5%SBS+2.5%SBR >5%SBS >5%SBR。当 油石比为7.5%时,2.5%SBS+2.5%SBR 复合改性乳化沥青混合料的车辙深度率最低,此时相对于5%SBS、5%SBR 分别降低了6.7%、40.74%,展现出较好的抗车辙性能。

3 工程应用

3.1 工程概况

某高速公路沥青路面上面层为4 cm 厚AK-16,主要存在车辙、碎裂、网裂及线裂病害,路面状况指数PCI 评定为C 级,拟对该高速公路进行病害处治。采用挖补法及灌缝法对路面进行初步处理后加铺2.5%SBS+2.5%SBR 复合改性沥青混合料微表处罩面。选定K110+568—K111+568 段作为试验路段,施工现场所用材料均同室内试验,针对该地气候选定油石比为7%,级配同室内试验采用MS-3 型,该路段铺筑过程参照《公路沥青路面施工技术规范》(JTG F40—2004)[7]严格控制施工工艺与施工质量,并及时做好试验检测。

3.2 施工要点

(1)道路施工前做好交通管制,制备2.5%SBS+2.5%SBR 改性乳化沥青,施工前应在现场对沥青破乳时间及相关拌合性能进行试验并做好相关机械与材料的准备。(2)对原路面存在病害的地方采用挖补或灌缝法进行预处理,处理时应彻底清扫路面,保持路面整洁干净。(3)待黏层乳化沥青破乳后立即摊铺2.5%SBS+2.5%SBR 改性乳化沥青混合料,摊铺过程保持供料连续性,分段一次性完成摊铺,避免乳化沥青在摊铺机内提前破乳。(4)微表处施工时应确保气温≥10 ℃,施工完成后养护至混合料初始凝固后方可开发交通。

3.3 施工检测与评价

K110+568—K111+568 试验路段微表处罩面完成铺筑后,对其相应性能进行了检测,结果见表6。

表6 微表处路面性能检测结果

由表6 可知,各项检测值均较好地满足规范[8]要求,且旧路在加铺2.5%SBS+2.5%SBR 微表处罩面后,构造深度、摩擦系数及抗滑值较大,路面抗渗性能优异。

试验路段K110+568—K111+568 所处地区夏季高温多雨,常年过境重载交通,通车1 a 内对其进行了持续观测。结果表明:采用2.5%SBS+2.5%SBR 微表处罩面后,路面密实平整,无离析、轮迹、拥包等现象出现。

4 结语

(1)相比5%SBS、5%SBR 改性乳化沥青,2.5%SBS+2.5%SBR 复合改性乳化沥青的综合性能最为优异。(2)2.5%SBS+2.5%SBR 复合改性乳化沥青混合料路用性能优异。(3)相比另外两种改性乳化沥青混合料,2.5%SBS+2.5%SBR 复合改性乳化沥青混合料的耐磨耗性能提高不大,但抗水损坏性能得到了显著提高。当油石比为7.5%时,2.5%SBS+2.5%SBR 的6 d 湿轮磨耗值比5%SBS 降低了27.6%、比5%SBR 降低了32.1%。(4)旧路在加铺2.5%SBS+2.5%SBR 微表处罩面后,构造深度、摩擦系数及抗滑值较大,路面抗渗性能优异。