大跨度异形钢结构预埋螺栓精准定位技术研究

2022-08-05弓秀梅

弓秀梅

(山西八建集团有限公司, 山西 太原 030027)

目前, 功能齐全、 造型独特的公共建筑日益兴起, 高标准、 高质量的建造已成为新时期建筑业的时代主流, 创优理念植根于企, 质量意识深入人心。 钢结构构件标准化生产是装配式建筑高质量发展的有利保障, 现场的精准施工是高质量发展的前提。 对于钢结构而言, 预埋螺栓是施工的第一步, 其定位的精准度决定了主体钢构件安装的难易、 工期和质量, 重要性不言而喻。

某项目是一座集多功能展厅、 会议、 洽谈、 办公等功能的大型会展中心, 地上一层, 局部两层, 总建筑面积65000m。 该工程占地面积较大, 是一座平面跨度大、 多圆心组成的不规则扇形钢框架结构, 其弧线测量放线多, 平面控制网的测设, 每个独立柱的定向等测量难度大, 钢柱安装精度是整个钢结构安装质量的关键, 而预埋螺栓安装精度直接影响着钢柱的安装质量, 钢结构预埋螺栓高精控制在本项目中尤为重要, 因此针对本难点展开预埋螺栓精准定位的技术研究。

针对本工程, 预埋螺栓的精准定位难点分析如下。

1) 平面为不规则的异形平面, 每根柱子的方向各异, 每条螺栓的角度各不相同, 两方向的坐标无规律可循, 因此常规的采用控制线测放预埋螺栓位置的方法不可行。

2) 本工程体量较大, 预埋螺栓总计1844 条, 结合现场的施工部署, 各施工段交叉施工较多, 同时出现螺栓定位的频率较高, 定位测量及复核的工作量比较大。

3) 柱脚承台高度1.5m, 承台上下层钢筋网片净距为1.32m, 预埋螺栓在承台的锚固长度为900mm,螺栓不能从承台底生根, 且不能与下层钢筋网片固定, 处于“悬浮” 状态。 螺栓间距为800mm, 相互间连接的稳定性较差。

4) 平面占地大, 从基准点引测多个控制桩形成的测量误差较大。

5) 采用常规的全站仪测量定位, 在螺栓的定位、测量及复核等环节中会形成多次架设仪器, 多次测量形成的测量误差相对较大。

综合以上难点, 为保证预埋螺栓的精准度做出了反复的分析和研究。

1) 建立高精度控制网, 在现场基础稳定的地点设立强制对中观测墩, 按照规范要求测设闭合导线,控制点能够覆盖基础施工至屋盖系统施工, 且贯穿于钢结构施工始末, 为项目施工放样提供准确可靠的控制点, 提升钢构件安装精度。

2) 自主设计的预埋螺栓定位支架及定位板, 该预埋螺栓定位支架由角钢定位支架、 定位板两部分组成。 竖向定位支架与上部水平支撑架承插连接, 上部水平支撑架与定位板通过螺栓连接, 拆卸方便, 上部水平支撑架与定位板可重复周转。

3) 测量放线采用莱卡TS16 1 秒级测量机器人,该仪器安装有伺服马达、 自动化高、 能够自动锁定目标棱镜, 莱卡的自动照准技术, 无需人工微调照准,大大地提升了导线测设及施工放样的效率及精度; 同时使用莱卡GS15 手簿以及Leika Captivate机载软件,可以和CAD、 BIM技术等软件相结合, 导入CAD图形与BIM模型可以放样模型内任意平面与三维坐标点, 精度及效率得到很大的提升。

通过以上分析研究, 异形平面钢结构基础螺栓的预埋时, 角钢支撑架稳定性较好, 具有足够的强度、刚度和整体稳定性, 从而保证混凝土浇筑完成后地脚螺栓的水平位移和标高偏值在规范要求的范围内, 且可能实现高于规范标准的精准要求。 该系统与下部浇筑部位可实现拆卸, 拆卸方便, 可反复周转使用, 节约成本, 达到绿色节能环保目的。

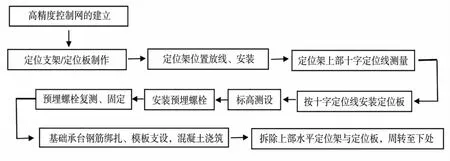

1 工艺流程(如图1所示)

图1 工艺流程图

2 施工顺序及要点

2.1 高精度控制网的建立

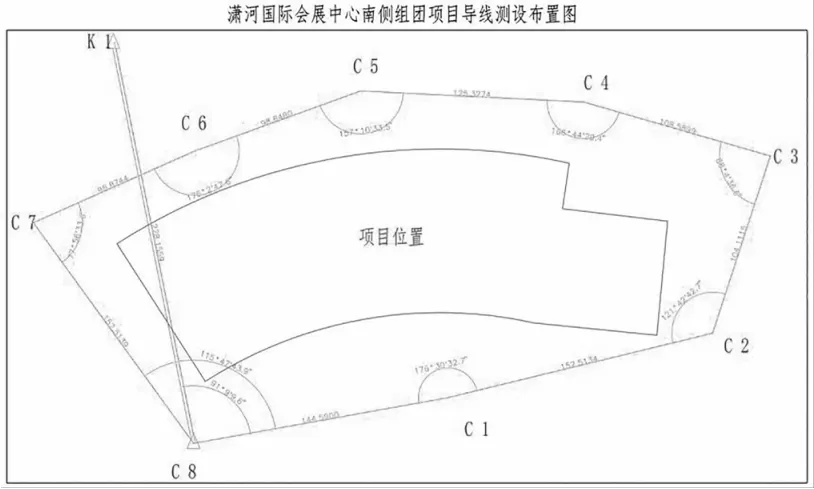

根据项目特点, 控制网的建立需长远考虑, 布设的控制点能够覆盖基础施工至屋盖系统施工, 且贯穿于钢结构施工始末。 对此项目部在现场基础稳定的地点设立强制对中观测墩, 按照规范要求测设闭合导线, 为项目施工放样提供准确可靠的控制点, 提高测量精度(如图2)。

图2 导线测设布置图

2.1.1 平面控制测量

根据本项目的特点以及工程的需要制定现场平面控制测量方案。 首先在适宜联测及地基稳定的地点埋设控制点, 为了保证全施工周期内控制点的精度, 场内C1、 C2、 C8 控制点为本场内首级控制点, 采用钢筋混凝土预制管桩, 夯入地下35m, C3、 C4、 C5、C6、 C7 为深挖混凝土现浇扩大基础, 做好控制点的防护及警示标牌避免破坏, 以保证控制点的稳定。

控制点均采用强制对中观测装置, 避免人为对中出现的粗差, 本装置可以做到对中误差小于0.1mm,大大提高了控制网的精度及可靠性, 为本工程施工提供可靠的测量成果。

图3 莱卡高精度对中基座、 圆棱镜

2.1.2 高程控制测量

场内控制点埋设完成后, 待控制点混凝土基础稳定后立即组织水准测量工作。 按照《工程测量标准》GB 50026—2020 的要求执行二等水准测量标准。 仪器采用DS05, 尺垫为5Kg规格。 标尺为铟钢尺。 正式实测前要对仪器的i角进行校核, 合格方能进行下一步工作。

水准测量过程中要严格遵照规范要求, 视线长度不能超过50.0m, 前后视距的距离较差小于1.5m, 前后视距的距离较差累计小于3.0m, 视线离地面最低高度大于0.55m, 基辅面观测的高差较差小于0.mm。水准测量工作完成后要有专人对测段进行复测检查,保证数据成果的可靠性, 为本工程的精确定位提供高精度的成果。

2.2 定位架及定位板的设计

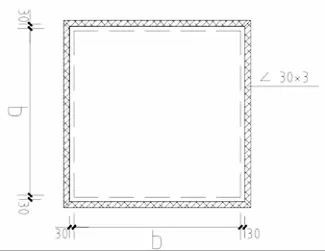

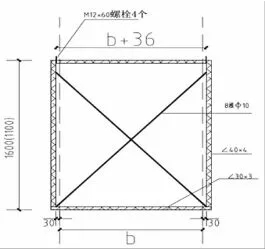

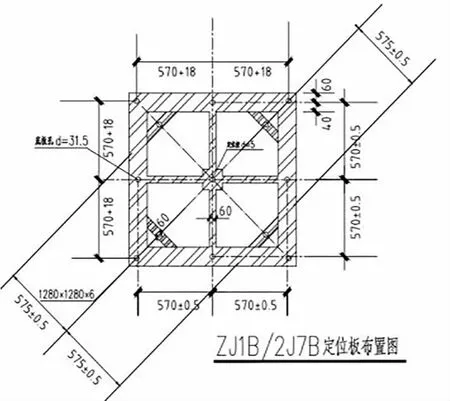

根据设计图纸, 对所有的预埋螺栓进行统计并计算, 设计图如图4、 5、 6。

图4 莱卡TS16 1″导线测量

图4 支架上部构造图

图5 支架下部构造图

图6 支架立面图

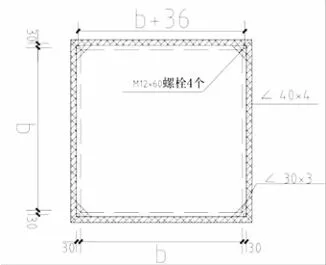

定位板架制作按下图: (b 为地脚螺栓中心距)

定位板采用6mm厚的钢板按照设计尺寸由机床切割而成, 定位板上部刻有十字定位线(如图7)。

图7 定位板平面尺寸图

2.3 支撑框架位置放线、 安装

将支架安装在精准放线的定位框内, 并用水准仪将支架标高找平后将支架底部用M12*60 的膨胀螺栓固定在垫层上。

2.4 水平支撑框架安装, 十字控制线测设, 定位板安装

安装支撑架上部水平支撑框, 支撑架上部十字定位线测量, 十字定位线测设完成后, 安装定位板, 定位板安装时将定位板上的十字控制线与支撑架上部的十字线对齐, 最后通过支架上部4 个M12*60 的螺栓进行固定, 固定完成后安装预埋螺栓并固定。

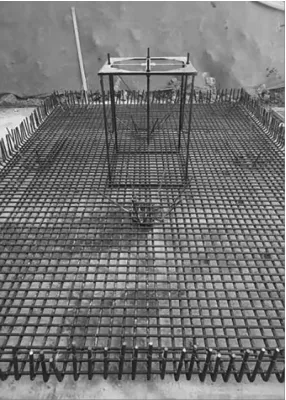

标高引测, 预埋螺栓安装。 预埋螺栓安装后对每个螺栓进行精准复核, 确保每个螺栓的偏差不超过3mm后将螺栓固定(如图8、 9、 10 所示)。

图8 定位板安装

图9 定位螺栓固定

图10 定位螺栓复核成

基础承台钢筋绑扎、 模板支设、 混凝土浇筑。 整个施工过程中不得对已固定的定位架及定位板猛烈的碰撞, 以免造成位移。

拆除水平支撑架及定位板周转至下个承台。

3 材料与设备

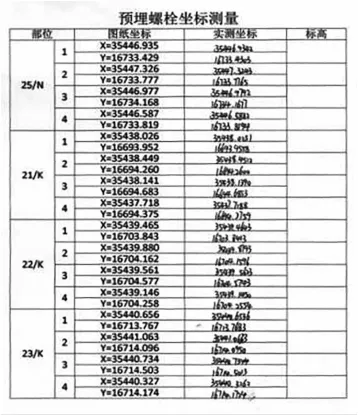

3.1 所需材料见下表1。

表1 材料表

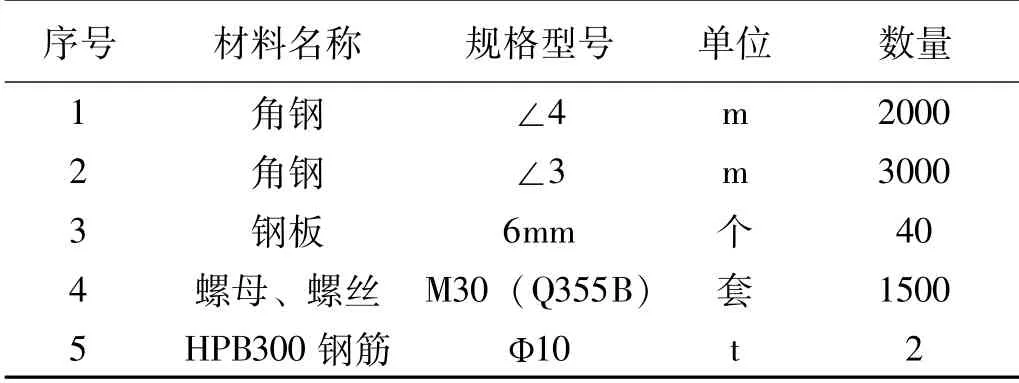

3.2 所需主要设备见表2

表2 主要设备表

4 质量控制

4.1 质量标准

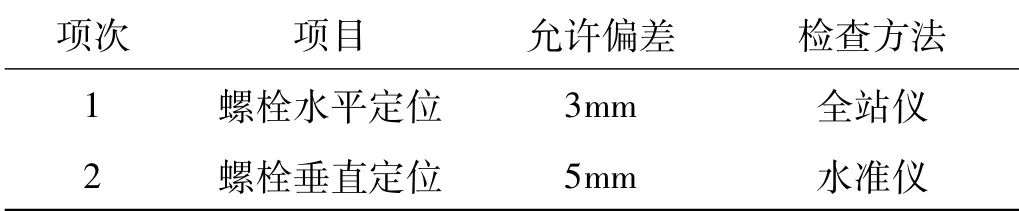

1) 符合现行《混凝土结构工程施工质量验收规范》 GB 50204—2015, 定位支架的加工制作执行现行的《钢结构工程施工质量验收规范》 GB 50205—2020要求; 2) 放线定位等尽量在无太阳强光照射、 无大风、 无振动干扰的条件下测定; 3) 允许偏差和检查方法(见表3)。

表3 允许偏差和检查方法

4.2 质量保证措施

1) 要求测量定位准确, 钢结构预埋螺栓定位装置安装时采用带线安装, 严格控制螺栓位置; 2) 坚持对原材料进行进货检验和进场后的试验报检, 确保相关材料符合规范要求; 3) 编制完善的定位工具制作、 安装拆除、 砼作业的技术交底, 严格按照技术交底要求操作, 保证工序操作质量; 4) 施工过程中管理人员严格监督施工过程, 发现不按照相关交底施工的及时进行纠正, 并随时监测定位准确性, 及混凝土浇筑的规范性。

5 综合成效

1) 通过对复杂钢结构预埋螺栓精准定位技术的研究, 有效的保证了预埋螺栓的定位精度。 通过对工程预埋1844 条螺栓复核统计, 偏差±3mm仅两处,占比不足1.1‰, 偏差±2mm占比36%, 其余均在±2mm以内, 高效的实现了预期目标, 为异形钢结构等重难点项目的施工积累了丰富的实践经验。

2) 通过对预埋螺栓精准定位的技术研究, 较好的掌握了测量机器人的应用技术, 通过应用结合BIM施工测量、 BIM模型放样和检核BIM项目的高效系统, 并与MAGNET系列办公室软件、 手簿软件以及各种BIM软件无缝集成, 在保证测量方面从厘米级缩小到毫米级, 为施工环节的精确实施提供保障。

6 结语

现代大型公建构造越来越新颖独特, 超大空间跨度和异型的结构类型构造给现场测量与校正工作提出了更高的要求, 施工难度更大。 精益求精的建造理念让施工管理人员实实步步精准控制, 因此精准定位、精准测量及技术创新在异型超大跨度钢结构项目中的应用是非常必要的。 项目望通过本工程异形钢结构的试点研究及应用, 总结基于预埋螺栓精准测量的研究成果, 为超异型超大空间钢结构等重难点项目的施工保驾护航。