一种提高双向全桥LLC谐振变换器反向电压增益的设计及实现

2022-08-04叶宗彬武展飞邓先明

叶宗彬, 武展飞, 邓先明

(中国矿业大学 电气与动力工程学院,江苏 徐州 221116)

0 引 言

随着社会的不断发展,各界对开关电源技术要求也在不断提升[1],而DC/DC变换器又在开关电源中扮演着重要的角色[2-3]。目前应用最为广泛的DC/DC变换器主要是正激/反激变换器,移相全桥变换器以及LLC谐振半桥/全桥变换器[4]。反激变换器虽然结构简单,但只能用于小功率场合;正激变换器、移相全桥变换器在使用过程中存在安全隐患。相较于上述变换器,双向全桥LLC谐振变换器具有明显的优势,可以在全负载范围内实现软开关,不仅减少了安全隐患问题,而且提高了效率[5]。

现如今对双向全桥LLC谐振变换器设计方法已经很成熟,但是对其反向运行特性缺乏足够的研究。在某种特定场合,需要双向全桥LLC谐振变换器进行反向运行时,它的电压增益不能满足所需要求[6]。文献[7]中设计了一种控制方式,使变换器反向运行下归一化电压增益变大,但是在变换器工作频率较高时该归一化电压增益仍然比较小。针对上述问题,本文在变换器反向运行原有的控制策略下,加入一种新的控制策略,在Matlab/Simulink平台搭建了仿真模型,通过仿真可以看出变换器电压增益明显提高,最后制作出样机,通过实验验证了上述理论与仿真的可行性。

1 双向全桥LLC谐振变换器工作原理

1.1 双向全桥LLC谐振变换器

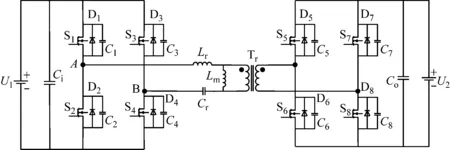

双向全桥LLC谐振变换器具有高频和高功率密度的特点[8],在实际应用中比较广泛,其拓扑结构如图1所示。

图1 双向全桥LLC谐振变换器结构

假设功率方向:从左往右为正方向;从右往左为反方向。以正方向说明,原边功率开关管S1~S4构成输入侧全桥;副边功率开关管S5~S8构成输出侧全桥。图中C1~C8分别为开关管S1~S8的寄生电容;D1~D8分别为开关管S1~S8的体、;Tr为高频变压器;Lm为励磁电感;Lr为外接的谐振电感;Cr为谐振电容,变压器原副边匝比为n∶1。

变换器正向运行时有两个谐振频率点,低频谐振频率fm和高频谐振频率fr:

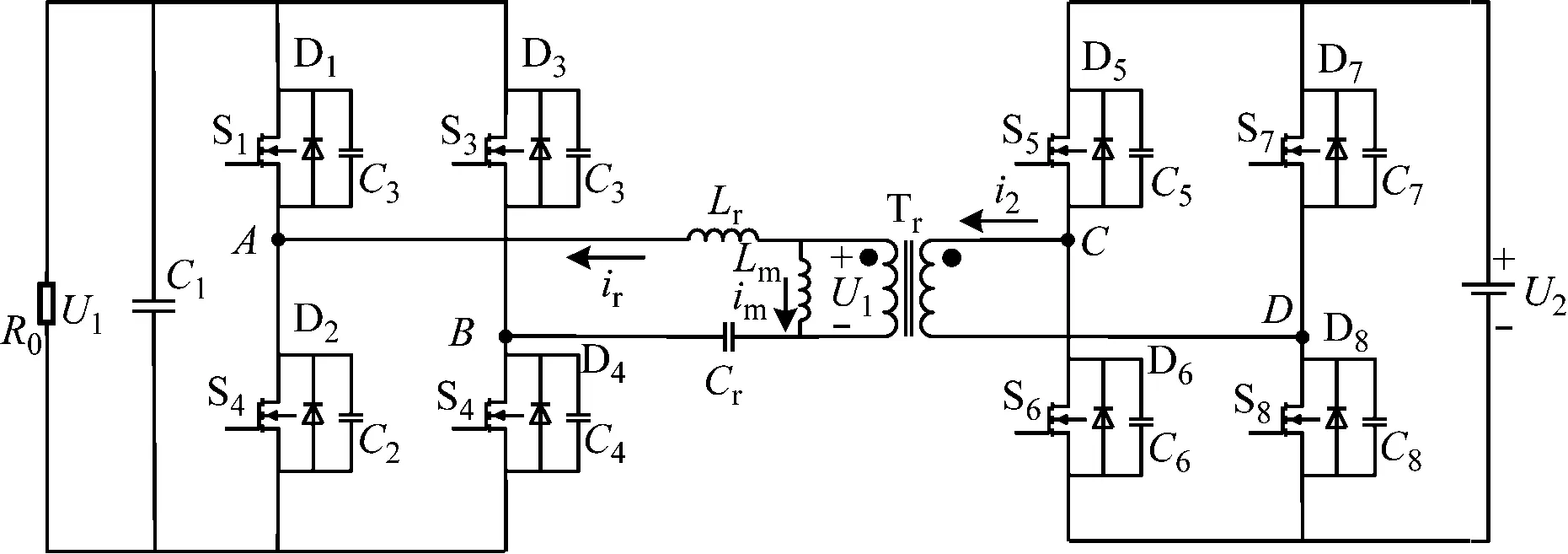

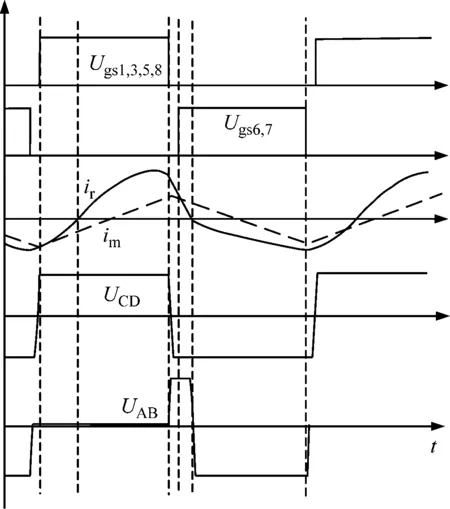

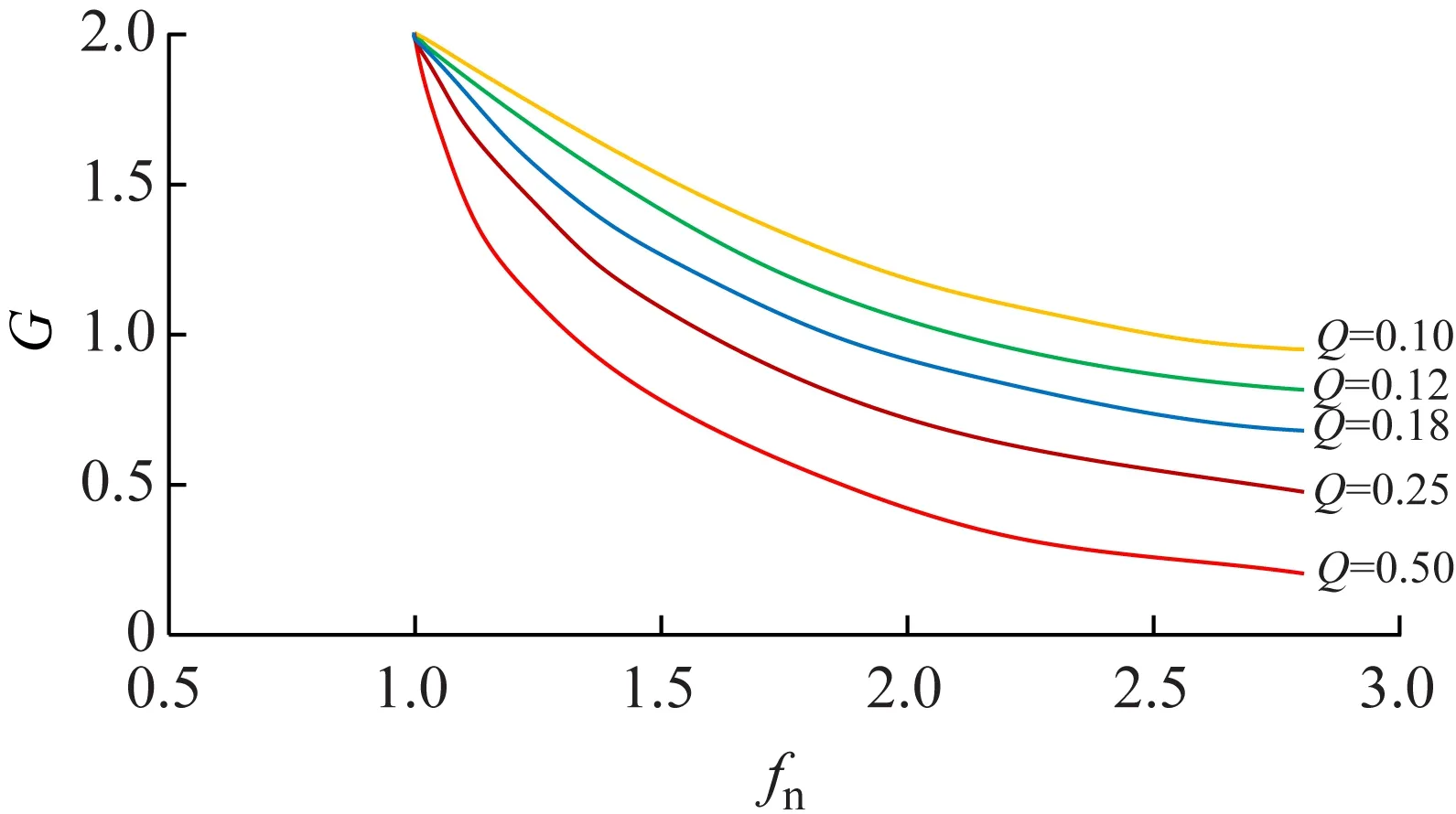

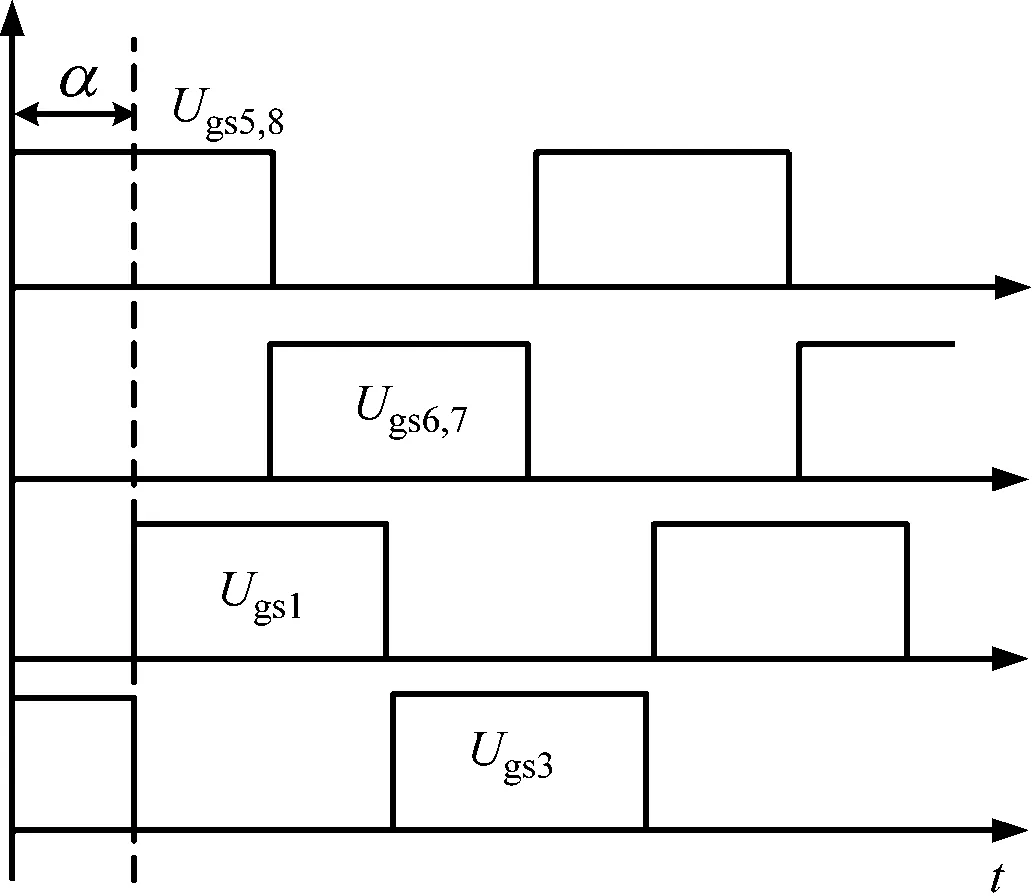

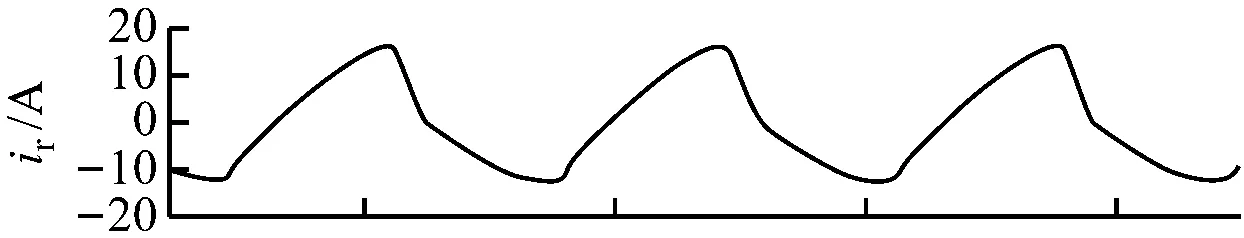

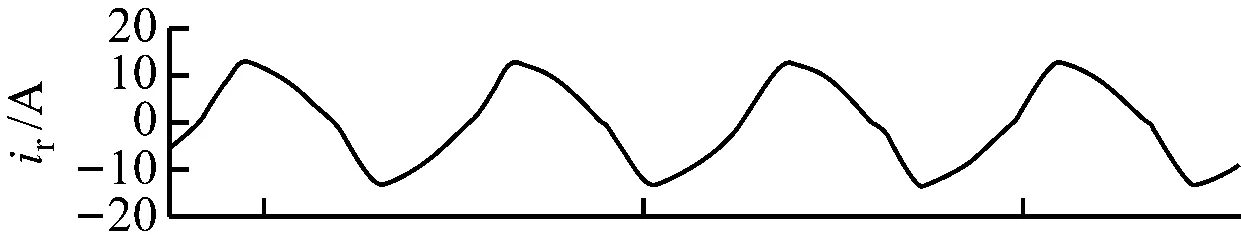

将fs定义为开关频率,根据谐振频率与开关频率的大小,可将变换器正向运行方式下的工作状态分为3个区间:fs 1.2.1 变换器反向运行原理 变换器反向运行时结构如图2所示。 图2 变换器反向运行结构 当谐振变换器反向运行时,若控制策略与正向运行时一致,励磁电感会始终被反向输出电压钳位,此时电路相当于LC串联谐振,只有一个谐振频率(如式(1))。变换器反向运行时根据谐振电流是否连续可以分为连续工作模式和断续工作模式,即当反向运行fs>fr时,变换器工作在连续工作模式;fs 图3为变换器反向运行工作时,在变频控制模式下,fs>fr时的时序图。图中:UGS5~UGS8分别为开关管S5~S8的驱动电压;U1为变压器原边电压;iLr为谐振电流;im为励磁电流;i2为副边电流。 图3 变换器反向运行时序 变换器运行过程如下: 阶段1(t0~t1):t0时刻,副边开关管S5、S8同时导通。Lr和Cr参与谐振,谐振电流iLr流过原边开关管S1、S4的体二极管D1、D4,电流i2由负变正。 阶段2(t1~t2):t1时刻,励磁电流im开始反转,谐振电流iLr流过原边开关管S2、S3的体二极管D2、D3,若励磁电流im的大小大于谐振电流iLr,则电流i2保持正向不变。 阶段3(t2~t3):t2时刻,副边开关管S5、S8关闭,进入死区时间,此时电流i2使开关管S5、S8的寄生电容C5、C8充电,开关管S6、S7的寄生电容C6、C7放电,直至励磁电流im的大小等于谐振电流iLr,为开关管S6、S7实现零电压开通(ZVS)创造了条件。 后半周期导通过程和前半周期类似,这里不做赘述。 1.2.2 变换器反向运行分析 因为fs>fr时,谐振电流是连续的,因此可以将副边电压等效为方波电源,电源大小为nU2,谐振腔仅有Lr和Cr参与谐振,因此可以将变换器等效为一个串联谐振电路[10]。如图4所示,其反向运行方式下的等效负载为Rg。 图4 变换器反向运行等效电路 说明:为了方便书写,本文提到的电压增益均为变换器反向运行方式下的归一化电压增益,用G表示,计算公式为G=U1/(nU2)。 根据变换器的等效电路可以研究变换器的电压增益在负载不同和开关频率不同的作用下的变化趋势,为变换器的分析提供理论依据。 由图4可以得出反向运行时变换器的电压传输函数: (3) 变换器的品质因数Q为 (4) 合并式(3)和(4),经整理得: (5) 将式(5)取模,即将电压增益的传递函数取模得: (6) 式中,fn为归一化开关频率,即fs和fr的比值。 根据式(6),在Matlab中绘制出的电压增益曲线如图5所示。从图中可以看出,变换器反向运行时归一化电压增益小于1,当fs=fr时,电压增益最大为1[11],因此,需要设计一种方法使变换器反向运行时电压增益大于1。 图5 变换器反向运行时电压增益曲线 文献[7]中提出了一种变换器反向升压策略:变换器反向升压功率开关管的驱动方式与传统驱动方式不同,区别在于反向运行时在原边桥上桥臂开关管S1、S3不再作为整流二极管使用,而是使其运行过程中导通,开关管S1、S3驱动电压和副边开关管S5、S8一致,即开关管S1、S3、S5、S8驱动电压同步导通,开关管S6、S7驱动电压与开关管S1、S3、S5、S8驱动电压互补导通,依然是变频控制,若不计死区,驱动信号占空比均为50%。变换器反向运行方式连续工作模式下时序图如图6所示,由于控制方式的变化,所研究的电压电流变量和传统降压方式下不同,因此变换器反向升压时序图中的变量和传统降压方式下不再相同。 图6 变换器反向升压时序 变换器反向升压在连续工作模式时,电压增益将受到负荷与频率大小影响,这与断续工作模式不同,变换器电压增益G时域分析得到的状态方程极为复杂。因此,可以用状态平面法对状态方程组进行标准化,以此来获得电压增益[12]。由于计算方法复杂,需要联立多种状态方程才可得出电压增益,这里直接给出在此种情况时,不同Q下的电压增益曲线如图7所示。 图7 反向升压工作模式增益曲线 由图7可知,变换器工作在反向升压模式下,归一化电压增益最大为2,这时fn=1,fs=fr,即当fs 上述方法虽然可以提高电压增益,但是在负载恒定,开关频率在恒定范围的情况下,上述方法对电压增益的提高受到限制。本文在上述方法的前提下,即在变频控制的基础上增加了移相控制策略,可以进一步提升电压增益,具体控制策略如下: 首先对新增变量进行定义:Th为开关周期的一半;α为移相角,D=α/Th,称D为移相比[13]。由于新型控制策略加入了移相控制,通过D的大小来衡量移相角度,这里0 新型控制策略:和2.1所述控制策略不同,该控制策略原边开关管S1、S3与副边开关管S5、S8不再同步导通,开关管S1与开关管S5、S8错开一个角度α导通,开关管S3与开关管S1互补导通,副边开关管S6、S7导通方式不变,与开关管S5、S8互补导通。各开关管导通时序图如图8所示。 图8 新型控制策略反向升压开关管时序 由于变换器反向运行时工作在LC谐振升压模式下,此时励磁电感被钳位,故参数应按照正向LLC谐振模式进行设计,然后按照该参数求变换器反向升压运行时开关频率范围[14],相应设计参数指标如表1所示。说明:表中反向运行的参数是变换器反向升压时的参数,并非正常反向降压的参数,此时输出电压最大为23 V,而正常反向降压的最大输出电压为20 V。 根据表1的设计指标,计算出变换器中各个变量的具体数值[15],如下:谐振电容Cr=2 μF,谐振电感Lr=5 μH,励磁电感Lm=25 μH,变压器变比n=2∶5。 表1 变换器正反向参数设计指标 确定好谐振参数后,由于参数已经确定,因此反向运行时变换器的增益范围为: (7) (8) 式中:Gmin、Gmax分别为此负载条件下变换器反向运行时最小电压增益和最大电压增益;U1max、U1min分别是变换器反向运行时最大输出电压和最小输出电压;U2是输入电压;n是变压器变比。 在该负载条件下,由图7得出电压增益-归一化频率曲线如图9所示。 图9 反向运行电压增益曲线 由图9可知,变换器反向运行时若要使增益达到要求,其归一化开关频率范围是1.39~1.73,即开关频率范围是69.5~86.5 kHz,略高于正常运行时的频率。 为了验证所提出策略的可行性,在Matlab/Simulink平台搭建的仿真模型如图10所示。 图10 变换器仿真模型 仿真参数是按照参数进行设置,由于输出电压受开关频率大小的影响,为了方便对比两种控制策略下电压增益大小,因此两种策略的仿真是在输入电压、负载和开关频率完全相同情况下进行的,所得仿真波形如图11、12所示。图中仿真波形由上到下依次为谐振电流ir,原边桥电压UAB,副边桥电UCD,输出电压U1。 由图11、12对比可见,ir和UAB均有所变化,更重要的是,U1变的更大,原始控制策略下U1为23 V,G为1.15;新型控制策略1中U1提升为27 V,G提升为1.35。 变换器控制回路采用数字控制,由于数字控制技术具有灵活性高、准确性高、稳定性强的特点,已经逐渐发展为主流控制手段[16]。本文用TI公司生产的TMS320F28335作为控制芯片为开关管供驱动电压,用TLP351和IR2110S作为隔离和驱动信号的放大,开关管用的是频率特性较好的IRF540N,搭建了一个小样机来验证理论的可行性。 由于加入了移相控制,在移相控制策略下,谐振 电流呈准正弦波,能有效减小开关管关断电流,关断损耗以及变压器的涡流损耗,进一步提高变换器效率,扩大软开关范围,而且有利于改善系统电磁兼容性[17]。 为了对比两种控制策略的电压增益和效率大小,做了多组实验,实验条件是在输入电压、负载和开关频率完全相同的情况下进行,并且负载为满载,所得结果后续给出。所做实验波形基本一致,所截实验波形与仿真波形变量一致。 由图11~14可见,实验波形与仿真波形大体一致。新型控制策略反向输出电压明显增大,即提高了电压增益。 图13 原始控制策略实验波形 图14 新型控制策略实验波形 两种控制策略的开关管S1的驱动电压UGS1、电压UDS1、电流iS1如图15,16所示。从图中可以看出,原始控制策略下开关管S1仅实现了ZVS(零电压开通),并未实现ZCS(零电流关断);而新型控制策略下开关管S1既实现了ZVS,也实现ZCS,因此新型控制策略变换器损耗降低,即提高了效率。 为了对比两种控制策略下变换器的电压增益和效率,通过多组实验数据,做出原始控制策略下变换器反向运行时G和fs之间的关系以及效率η和fs之间的关系,如图17所示。 由分析知,变换器反向运行开关频率范围是69.5~86.5 kHz,为了方便进行对比,68 kHz也计算在内,这里只测量到76 kHz,是因为当频率继续增大,电压增益逐渐变小,且效率变低,因此开关频率大于76 kHz不做研究。从图中可以看出,原始控制策略下,随着频率的升高,电压增益逐渐降低,最大电压增益为1.19;效率在70 kHz最大为87%,比正常运行时效率稍低,这是因为该控制策略下开关管S3硬开通、硬关断导致的,并且实验样机所做的功率比较小也导致了变换器效率偏低。 新型控制策略增加了移相控制,变换器的G、D、fs三者关系如图18所示,η、D、fs三者关系如图19所示。 由图知,新型控制策略下,在D不变的情况下,改变fs对G的影响不大,但是对η有影响,在频率为70 kHz时η最大,这和原始控制策略下结论相同,并且其η明显增高。当fs固定时,改变D不仅对G有很大影响,而且对η影响也很大。当D为0.15时,G接近1;当D大于0.15时,G增大的比较快,最大可达到1.5,而原始控制策略最大电压增益G为1.19,但是所付出的代价是效率η降低,因此,D大小的选取要折中考虑其G和η的大小。 对比以上两种控制策略,在频率和负载相同的情况下,新型控制策略的电压增益明显高于原始控制策略,并且当两种控制策略电压增益相同时,新型控制策略的效率明显高于原始控制策略。因此在同等负载和开关频率的条件下,新型控制策略通过选择合适的移相比,可以使电压增益和效率都高于原始控制策略。从以上对比分析可知,实验结果与理论分析和仿真分析基本一致,验证了新型控制策略的可行性。 由于传统双向全桥LLC谐振变换器反向运行方式下电压增益小,本文改进了控制策略,加入了移相控制策略,增大了变换器反向运行的电压增益和效率。该方法简单并且较容易实现,提高了变换器反向运行方式下的电压调节能力,使其应用场合变的更加宽泛。电压增益的提高,使双向全桥LLC谐振变换器的参数设计也变的更加灵活,有利于提高变换器的总体性能。1.2 双向全桥LLC谐振变换器反向运行分析

2 双向全桥LLC谐振变换器反向升压策略

2.1 反向升压策略

2.2 新型反向升压策略

3 变换器反向升压策略仿真与验证

3.1 变换器参数设置

3.2 变换器反向升压的仿真

4 变换器反向升压策略验证与分析

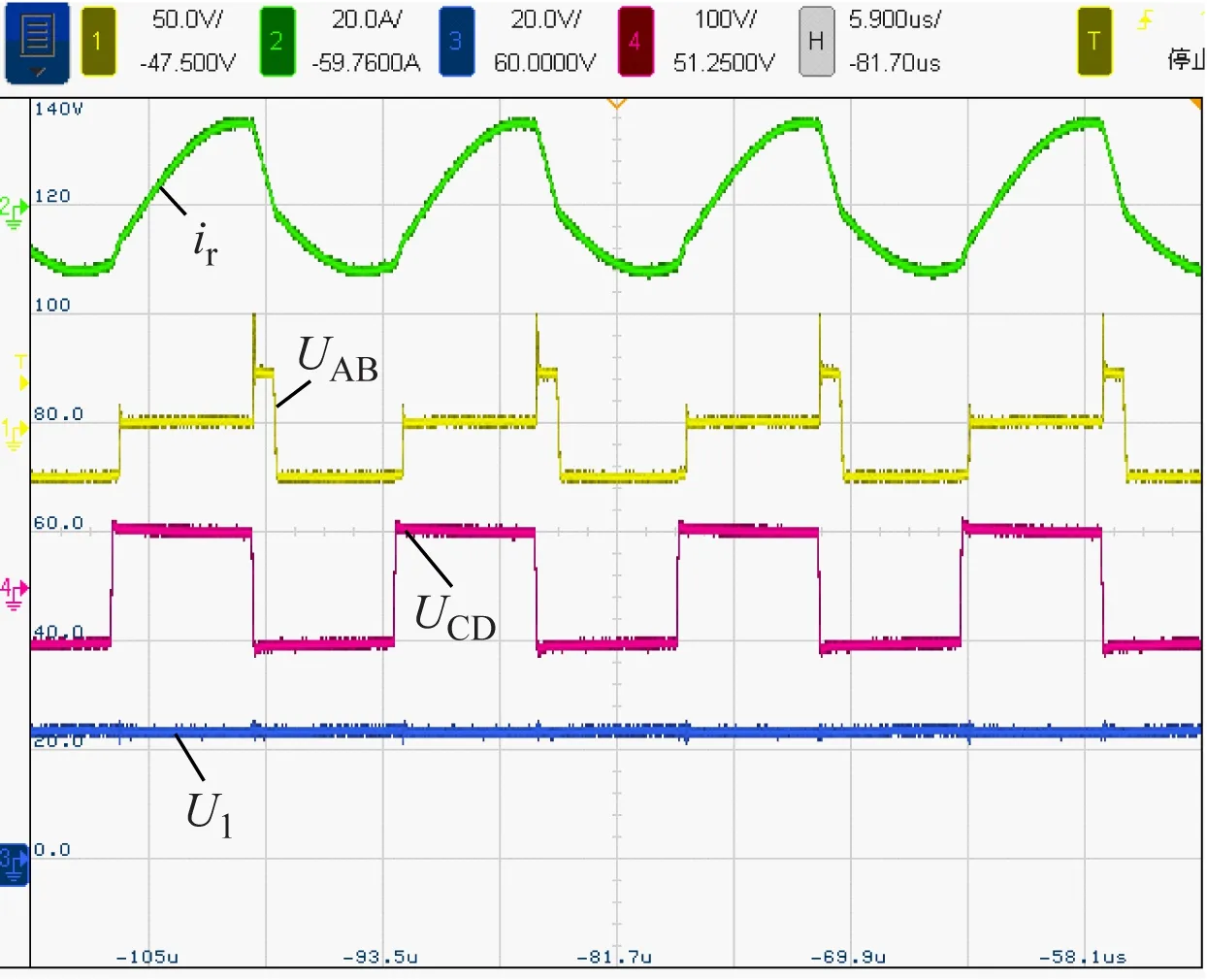

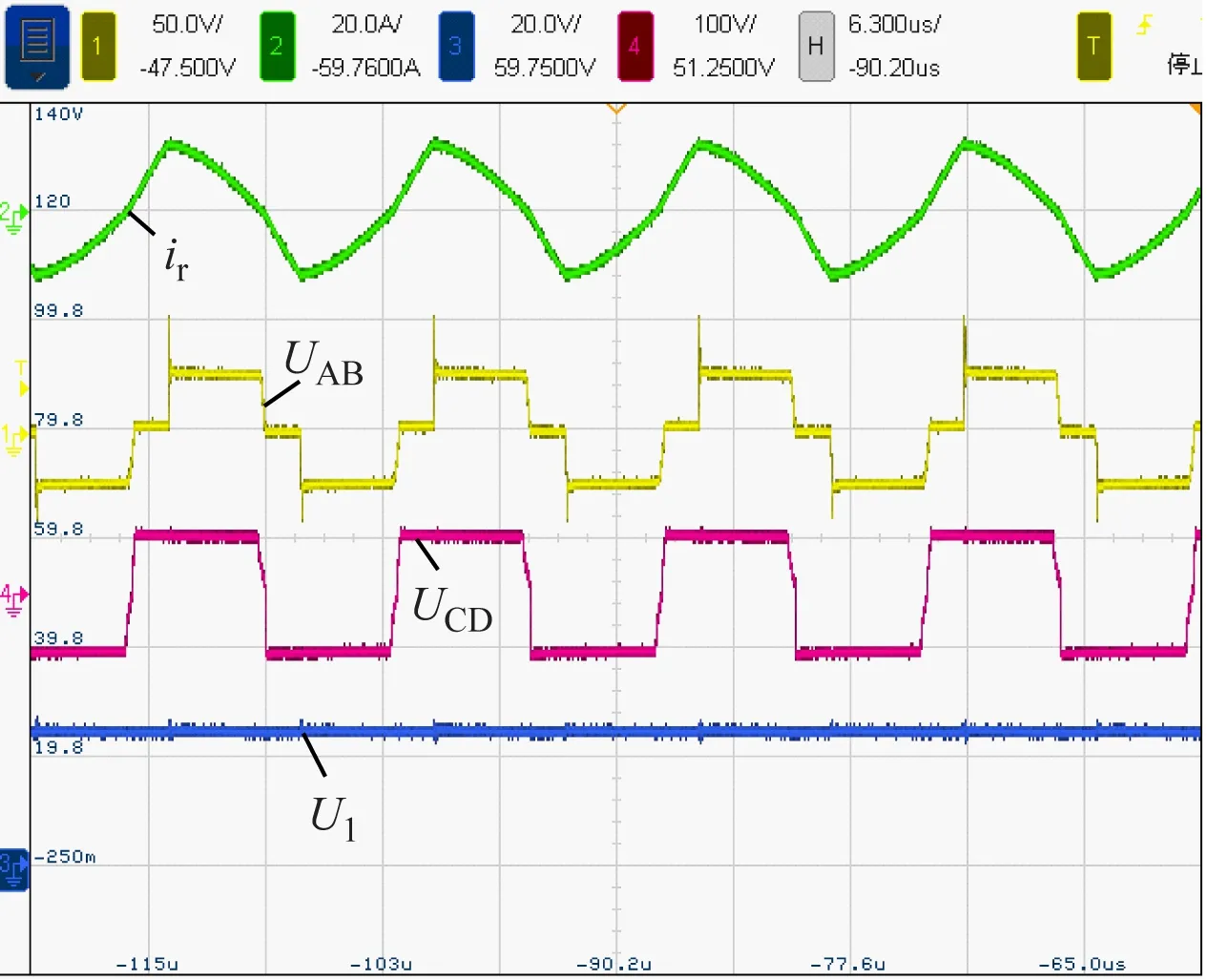

4.1 变换器反向验证

4.2 变换器反向实验分析

5 结 语