痕量K 元素对煤基碳材料NOx 低温吸附功能的影响机理

2022-08-04王梦容王鲁元张兴宇程星星王志强

王梦容 ,王鲁元 ,张兴宇 ,程星星 ,王志强

(1. 山东大学 山东能源与动力工程学院, 山东 济南 250001;2. 山东省科学院能源研究所, 山东 济南 250014;3. 齐鲁工业大学(山东省科学院)能源与动力工程学院, 山东 济南 250014)

氮氧化物(NOx)主要来源于工业和交通[1−4],随经济发展,中国能源消费总量逐年升高,但能源结构中,煤炭占有较大的比例,并且短期时间内很难改变[5],同时,燃煤又是煤炭使用的重要途径,因此,煤燃烧脱硝仍然是目前的一项重要工作。常规脱硝技术主要包括HC-SCR(小分子烃类催化还原NOx)、CO 脱硝技术、NOx吸附-还原技术以及以氨为催化剂的选择性NH3-SCR 脱硝技术等,其中,对于HC-SCR 技术,采用的催化剂由贵金属负载于分子筛等氧化物制得,通过使用贵金属催化剂使得HC-SCR 技术的效率有所提高,Jablonska 等[6]对贵金属的脱硝机理进行了深入的研究,反应过程中,当NOx吸附到催化剂表面时,O 脱离出来与HC 反应生成CO2和H2O,解离的N 相互碰撞为N2,但由于贵金属价格昂贵,难再生等特点使得该技术并未得到推广。对于CO 催化还原脱硝技术,以CO 为还原剂来催化脱除NOx,本课题组在该方向进行了深入的研究,得出CO 脱硝效率的提高得益于催化剂表面氧空位以及烟气中的还原氛围。对于NH3-SCR 脱硝技术,其凭借脱硝效率高(70%−95%)、二次污染小、技术成熟等特点被广泛使用,但是在工厂中使用时,发现一系列问题,如与烟气中的水、氧气和SO2进行反应,腐蚀烟道,氨逃逸等。传统的活性焦炭脱硝技术,不能通过单纯的吸附作用来有效去除NOx,需要注入NH3来提高脱硝效率,在没有NH3时,脱硝效率低于20%,如果注入了足够的NH3,效率可以提高到70%左右[7],但是如果烟气中有SO2存在,碳材料表面吸附NH3会与SO2反应,形成亚硫酸铵或者硫酸铵,造成孔结构损坏,形成大量危废。Tsuchiya 等[8]使用聚丙烯腈碳基材料和酚醛树脂为原料,通过实验和动力学模拟探究碳基材料表面两种活性位点对硝酸盐吸附性能的影响,表明C−π 位点主要影响硝酸盐的吸附量,Q−N 活性位主要影响吸附速率,该材料最大吸附量为1.12 mmol/g。Wang 等[9]使用椰壳活性炭在有氧存在的低温条件(20–80 ℃)同时脱除SO2和NOx,物理吸附是一个放热过程,降低温度可增强NO 的物理吸附,因此,在低温有氧条件下,活性炭对NO 的吸附效果明显增强,但是该实验过程复杂,不易操作。Granger 等[10]在130 ℃的干空气中合成表面均匀分散Pt 的活性炭,实验表明,在250–500 ℃的预还原样品上,Pt 表现出很强的活性,在一对相邻的空Pt 位上将NO 吸附分解成可进行化学吸附的N 原子和O 原子,N 原子与O 原子重新结合再解吸得到N2和O2,该方法虽制备工艺相对简单,但所使用的Pt 为贵金属,成本较高,同时反应温度也相对较高。综上所述,寻找一种制备工艺简单、经济环保、价格低廉的脱硝剂至关重要,煤制碳基吸附材料凭借其疏松的孔隙、优良的吸附性能、容易制取的特点而被用于多个领域,贺新福等[11]研究了低阶煤热解半焦制备活性炭的最佳工艺参数,即活化温度850 ℃,活化时间120 min,活化剂组成CO2/H2O(g)=7∶3,制得吸附效果较好的活性炭,水蒸气和CO2的加入促进了活性炭孔隙的形成,这是由于水蒸气可分别进入孔径为 0.6 nm 以上的孔隙,CO2可进入孔径为1.5 nm 以上的孔隙,且均发生气化反应,但是该实验在制备过程中使用了加氢热解,存在一定的危险性。本研究以准东煤为原料制备功能性碳材料,由于准东煤的低阶煤特性,水分含量高,煤质堆积密度小,孔结构易于调整,挥发分处于中等水平,灰分中碱性成分很高,这些特点使得准东煤活化后可形成丰富的孔隙结构和官能团,同时有利于表面改性来提高抗硫抗水性,但是原煤成分复杂,容易对实验结果产生干扰,所以在制备过程中需要对原煤进行去矿处理,制备过程使用极少量的活化剂,使制得活性炭的脱硝性能得到较大提升,同时,在协同脱硫脱硝方面具有较大发展前景。

1 实验部分

1.1 碳材料的制备

本工作所用新疆准东煤工业分析和元素分析见表1 和表2[12]。

表1 准东煤的工业分析Table 1 Proximate analysis of Zhundong coal

表2 准东煤的元素分析Table 2 Ultimate analysis of Zhundong coal

首先将准东原煤进行破碎,筛分成直径为0.3–0.6 mm 的颗粒(命名为SC),称取50 g SC 进行酸化去矿,配置盐酸(10%)和硝酸(20%)的混合溶液100 mL 作为活化液体,将活化液体倒入盛有准东原煤的烧杯中,将烧杯密封,放入干燥箱中,80 ℃保持2 h,再用去离子水进行抽滤,之后在105 ℃烘干4 h。烘干后,在氮气氛围下,600 ℃煅烧2 h,升温速率为10 ℃/min(命名为ASC)[13]。使用水热法对ASC 进行活化,在室温下,配置不同质量浓度的K2CO3活化液,量取30 mL 溶液,称取5 g ASC,混合均匀后倒入50 mL 水热釜中,将水热釜密封,移入干燥箱,160 ℃反应24 h,反应结束后,将反应釜移出并缓慢冷却至室温,然后使用去离子水进行清洗直至过滤液呈现中性,80 ℃干燥18 h,最后进行焙烧,将活化后的ASC放入煅烧炉中,温度升到960 ℃,焙烧2 h,升温速率为10 ℃/min,氮气为保护气,当温度达到960 ℃时,打开CO2(CO2与N2的比例为2∶8),焙烧结束关闭CO2,继续通氮气降温,制得碳材料(简称AC),不同碳酸钾质量浓度和配置见表3。

表3 碳酸钾质量浓度和配置Table 3 Potassium carbonate concentration for preparation of the samples

1.2 碳材料吸附NOx 性能测定

在固定床反应器中对碳材料吸附NOx性能进行了测定,固定床反应器由石英管反应器(内径10 mm),质量流量计,加热装置和烟气分析仪组成。首先,量取2 cm3的碳材料(约1 g)放入反应器内,模拟烟气由氮气、1%NO 标气、20%的O2标气供给(济南德阳气体有限公司),由质量流量计来单独控制每种组分气体的流量,烟气组分为5%的O2,6.0×10−4的NO,平衡气体为N2,流量为500 mL/min (GHSV= 15000 h−1),反应温度为50 ℃,模拟烟气通入反应器之前,先通入旁路,待出口浓度稳定后,再通入反应器,出口烟气成分由烟气分析仪(Horiba 350)测定[14]

1.3 碳基材料的表征

碳基材料的表面微观形貌采用蔡司EVO 18分析型扫描电镜进行表征,表征样品前先在样品表面进行喷金处理,然后再使用扫描电镜对样品进行形貌观察。

材料的表面元素及元素价态采用型号为PHI-5000 Versaprobe III 的X 射线光电子能谱仪(XPS)进行表征,实验数据用xpspeak 软件中实现的高斯-洛伦兹混合函数进行拟合。

本研究使用 Quantachrome Autosorb 1C 型吸附仪来测量碳材料的比表面积和孔径、孔容分布,碳材料先在350 ℃下进行预处理12 h,然后在液氮77 K 下进行吸附,采用BET 法计算碳材料比表面积,采用Barrett-Joyner-Halenda (BJH)方法计算碳材料孔隙体积和平均孔径。

使用尼高力6700 红外光谱仪进行FT-IR 测试,分束器为KBr,检测器为DTGS KBr,样品扫描32 次,背景扫描32 次,分辨率为4 cm−1。

在MettlerToledo TGA/DCCI 热分析仪上对样品进行热重分析,连续记录质量损失(TG)与质量损失率(DTG) 与温度的关系,样品从10 ℃升温到1200 ℃,升温速率为5 ℃/min 进行测试,混合气体的总流量为100 mL/min,氧气为20%,Ar 氛围下保护。

2 结果与讨论

2.1 碳材料表征

2.1.1 SEM 分析

五种不同含量K2CO3活化制备的碳材料电子显微镜(SEM)如图1 所示,图1(a)为0.05 g K2CO3活化制备的碳材料,其表面为疏松纤维状,几乎没有规则孔隙;当K2CO3含量增加到0.1 g 时,碳材料表面有大量孔隙出现,但分布杂乱,如图1(b)所示;当K2CO3含量增加到0.2 g 时,碳材料表面形成的孔隙最多,孔隙堵塞、表面烧蚀现象最小,并且这些孔隙呈均匀分布状态,如图1(c) 所示;当K2CO3含量增加到0.3 g 时,碳材料表面呈层状堆叠分布,如图1(d)所示;当K2CO3含量增加到0.4 g时,碳材料表面孔隙堵塞、烧蚀现象开始严重;为了进一步说明K2CO3含量对碳材料成孔的影响,又使用1 g 的K2CO3来活化进行对比试验,制备碳材料,该表面孔隙被严重破坏,如图1(f) 所示;从SEM 所观察的碳材料的表面形态与表4 比表面积数据吻合,另外,随着K2CO3含量的增加,各碳材料表面白色颗粒物明显增加。

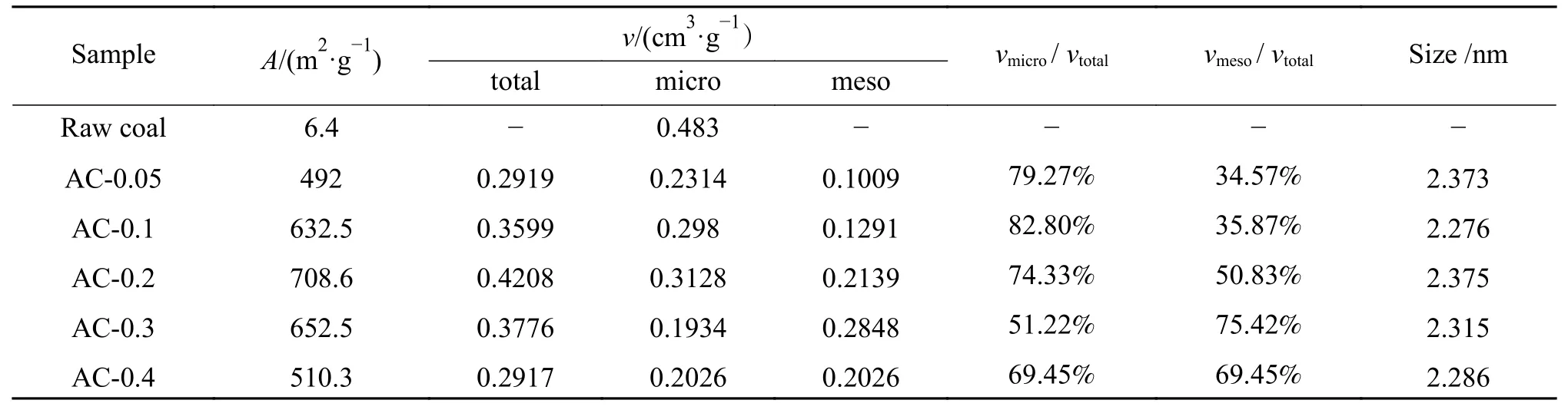

2.1.2 比表面积和孔结构分析

所制备的碳材料的N2吸附-脱附等温曲线如图2(a) 所示,由图2(a) 可以分析出每种碳材料的吸附-脱附都呈现明显的差异,但都表现出典型的Ⅰ类吸附等温线和Ⅳ类吸附等温线明显的特征,当相对压力小于0.1 时,等温线呈现一个快速上升的特点,即Ⅰ类吸附等温线的特征,表明该碳材料存在大量微孔,这是因为在低压区时,会发生微孔内吸附,多层吸附的同时也发生了毛细凝聚现象,使吸附量急剧增加,因此,呈现出吸附曲线迅速上升的趋势,同时,微孔吸附势很大,当压力处于中高压时,等温线存在一个A 型或B 型回滞环,其为Ⅳ类吸附曲线的典型特征,说明该碳材料存在中孔结构,进一步使用BJH 方法计算这五种碳材料孔径分布如图2(b)所示,可观察到孔径多为微孔(直径<2 nm),同时存在中孔(2–20 nm),另外采用BET 方法分别计算碳材料的比表面积如表4所示,当使用0.2 g 碳酸钾对准东煤进行活化时,比表面积可达708 m2/g,并且由图2(a)可知此时的吸附量最大,由表4 可以也可观察到碳酸钾含量对准东煤碳材料孔隙形成的影响,含量太少无法起到良好的活化作用,不利于孔隙结构的形成,含量过多,会对碳骨架造成腐蚀,在焙烧过程中造成严重的烧失现象,也不利于孔隙的形成。

表4 K2CO3 系列碳材料的比表面积和孔径分布Table 4 Specific surface area and pore size distribution of the as-prepared carbon materials

2.1.3 XPS 分析

为了充分了解碳材料表面的氧化状态和表层的化学成分,分别对吸附反应前后的碳材料进行了XPS 测试,吸附效果良好的碳材料(AC-0.2 和AC-0.3)吸附前后XPS 谱图如图3 所示,吸附前O 1s光谱可以很好地拟合到三个特征峰,晶格氧(Oβ,531.28–531.86 eV)、表面氧(Oα,532.8–533.16 eV)以及酸自由基/羟基(Oγ,534.41–537.69 eV),Oα主要包括一些化学吸附氧和弱骨架氧,如醇、羟基和醚等(C–O–H、C–O–C 等),对吸附反应起着至关重要的作用,Oγ主要用于吸附分子水和无机盐[12,15],该组碳材料反应前后各类氧的键能和所占比例如图4 所示,图4(a)、(c)、(d)中各饼状图从内到外所代表的碳材料依次为AC-0.05、AC-0.1、AC-0.2、AC-0.3 和AC-0.4,图4(b) 饼状图从内到外所代表的碳材料依次为AC-0.05、AC-0.1、AC-0.2、AC-0.3,经观察,反应前后Oβ的键能几乎没有变化,Oα和Oγ的键能均有所增加,Oα的含量较反应前减少20%左右,可见Oα可促进吸附反应的进行,并且由图4(a)和图4(b)可推测,影响碳材料AC-0.2 和碳材料AC-0.3 吸附效果的因素为Oα,碳材料AC-0.3 表面形成较多的Oα,而碳材料AC-0.2 所形成的孔隙较为均匀,所以导致最后吸附效果差异很小。

C 1s[13,16]可以拟合成四个特征峰,第一个特征峰为C−C、C−H,位置在284.5−284.8 eV,该峰面积占比在50% 以上,第二个特征峰为C−O,位置在285.4−285.8 eV,第三个特征峰为R2C=O,位置在287.1−287.5 eV,第四个特征峰为O−C=O,位置在289.87−291.71 eV,由图4(c)和图4(d)可知,吸附反应后C−O 键含量增加,且该碳材料对NOx的吸附效果较好,同时,已有多位学者从实验和模拟角度证明C−O 键的存在可促进脱硝反应的进行,Fu 等[17]通过改性活性炭增加表面官能团C=O 和 O−C−O的数量来提高NO 的脱除效果。Liu 等[18]发现C−O键等可改善活性炭表面化学性质,有利于吸附反应的进行。赵彤[19]从模拟角度论证了C−O 键可促进碳材料上脱硝反应的进行。

2.1.4 FT-IR 分析

FT-IR 是表征表面官能团最重要的技术手段之一,反映了分子中特性基团的振动,图5(a)列出了五种新鲜碳材料的FT-IR 结果,图5(b) 列出了碳材料吸附NOx之后的FT-IR 结果,可看出该组碳材料存在几个明显峰值,3438 cm−1处的宽频带可以归因于–OH 的伸缩振动,属于C–OH 的振动峰,表明该组碳材料存在大量含氧官能团,3000–2840 cm−1处的宽频带可归因于烷烃(C–H)的伸缩振动,2872 和2963 cm−1属于−CH3的振动峰,2853和2926 cm−1属于−CH2的振动峰,1700−1600 cm−1处的宽频带可归因于羰基(C=O) 的伸缩振动,1600−1395 cm−1处的宽频带可归因于内酯(O–C=O)和苯(C=C) 的伸缩振动,1380 cm−1处的宽频带可归因于的伸缩振动,1200−1000 cm−1处的宽频带可归因于酸酐和醚的(C–O)的伸缩振动[20],官能团C–O 可促进C 转化为CO,从而有利于NO 还原,进一步促进吸附反应的进行,此外,官能团C–O–H 和C–O–C 具有较高的迁移率,更强的反应活性,提高氧化反应速率的同时促进吸附反应的进行,由图5(a)可以看出,随着碳酸钾含量的增加,3438cm−1处的振动峰强度不断增加,由图5(a)和图5(b)对比可知,碳材料AC-0.3 吸附NOx之后C–OH 的振动峰明显增强,说明使用0.3 g 碳酸钾活化准东煤所制备的碳材料有利于吸附反应的进行,可形成更多含氧官能团,促进反应进行[21],同时所处振动峰反应后较反应前明显增加,说明反应过程中有的产生。

2.1.5 热重分析

为进一步探究该组碳材料在反应过程中的质量变化规律和重量损失率,在20%氧气存在的条件下对碳材料进行热重实验,图6 为该组碳材料在1000 ℃温度范围内的TG、DTG 和DSC 曲线,如图6(a)所示,在100 ℃以内,由于存在某些挥发物,质量分数下降最明显的为AC-0.3 ,约10%左右,在整个温度范围内,随着K2CO3含量的增加,相同温度下,质量损失依次逐渐加大,并且热解结束的温度依次降低,这是由于K2CO3的热解需要更多的炭,从AC-0.05 到AC-0.4,热解结束后质量分数依次增高,这是由于整个过程中K2CO3分解成K2O 和CO2,当温度升高到碳材料的热解温度时,K 化合物(K2CO3和K2O)被C 还原成金属钾[22],成为最终产物。AC-0.2 和AC-0.3 质量损失速率几乎重叠,可见这两种碳材料性质相似。在图6(b)中,五种碳材料分别有一个宽峰,这与图6(a)各碳材料质量损失的增加是一致的,AC-0.4 在550 ℃左右有一个微弱的放热峰,这可能与金属钾的形成有关,所以推测碳酸钾含量影响着材料表面物质的热解,进而影响孔隙结构的形成。

该组碳材料的热解温度300–600 ℃并且随碳酸钾含量的增加热解温度下降,AC-0.2 和AC-0.3 的热解温度与煅烧温度接近,由SEM 分析和BET分析可知,该两种碳材料形成的孔隙最为优良,由此可以推断,活化温度的合理把握有利于孔隙的形成。

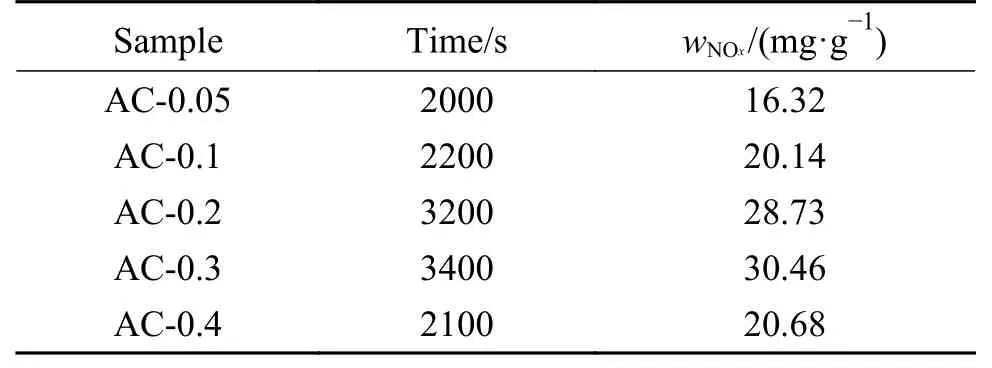

2.2 碳材料吸附性能测试

对该组碳材料在50 ℃的低温下进行NOx吸附穿透实验,先将模拟烟气通入旁路进行配气,待烟气浓度稳定后,通入反应器进行实验,实验过程中保证反应器内的温度为50 ℃,将反应后的尾气通入烟气分析仪进行测定,实验结果如图7 所示,实验台如图8 所示,碳材料AC-0.2 和AC-0.3 均对NOx具有良好的吸附效果,吸附时间可达1 h 左右,然而两种碳材料的吸附效果又存在差异,这可能与碳材料表面孔隙分布情况与官能团数量有关,碳材料AC-0.2 前者占比较大,碳材料AC-0.3 后者占比较大,这也导致在吸附后期,碳材料AC-0.3的吸附反应能力要略优于碳材料AC-0.2,碳材料表面NOx吸附量如表5 所示,另外,采用其他方法进行活化的准东煤其比表面积为300–400 m2/g[12],说明钾对碳材料孔隙和表面官能团的形成有一定的促进作用,同时提高碳材料在有氧条件下对NOx的吸附作用。

表5 K2CO3 系列碳材料的NOx 吸附量Table 5 NOx adsorption capacity of K2CO3 series carbon materials

2.3 机理讨论

本研究在初始构型的基础上先进行几何优化,获得稳定构型,再进行吸附能的计算,吸附能计算公式如下,其中,Ead表示吸附分子在碳材料上面的化学吸附能,Esurface+malecule表示吸附分子结合在碳材料表面的总能量,Esurface表示碳材料表面的总能量,Emalecule表示气相中分子的总能量,使用Gaussian09 进行量子化学模拟计算,基组采用B3LYP/6-31G(d)对构型进行优化,碳基材料不可忽视弱相互作用力,所以计算时引入D3 色散校正[23]。

2.3.1 模型选择和吸附结构

在碳材料制备过程中,采用了痕量碳酸钾进行水热反应,使得少量的K 离子附着在碳材料表面,实验表明,适量的K 离子附着在碳材料表面时,在后期高温焙烧过程中不会造成严重的烧蚀现象(若K 离子过多,在高温焙烧时,烧蚀现象严重,也不经济),这些适量的K 离子起到良好的扩孔作用,同时,这些适量的K 离子在后期NOx化学吸附也起到作用。由于残存K 离子含量很少所以NO 并非直接吸附到K 离子上,而是K 离子促进实验结论中焦炭含氧基团C–O 的形成,使这些含氧官能团更稳定的附着在构型上,从而使得碳材料吸附性能提升,已有学者证实C–O 键可促进脱硝反应的进行,在穿透实验中,同时通入了NO和O2,O2的加入也促进了焦炭表面C–O 键的形成,所以,本研究模拟部分主要从这两方面来阐述机理过程,并验证所制备碳材料的优越性。Parry 等[19]通过固态13C 核磁共振分析得出焦炭表面是由一系列不规则的石墨簇构成,目前,多采用单层石墨烯结构Zigzag 和Armchair 来作为构型的主体,研究表明,当温度高于600 ℃时,焦碳材料边缘主要表现为Armchair 构型[24],在本研究中,碳材料制备过程中采用960 ℃进行焙烧,并且通过计算Armchair 构型更稳定,如图9 所示。所以本研究采用单层石墨烯结构Armchair 作为基础构型,通过密度泛函理论(DFT)来计算不同位点吸附能,来解释微量K 离子存在时脱硝的机理过程。

2.3.2 吸附结构

通过焦炭表面修饰金属元素来研究金属对焦炭相关反应的影响,由于焦炭边缘含有不饱和碳原子,所以金属原子吸附于焦炭边缘,这也是目前大多数学者的共识,因此,本研究的重点是K 原子在Armchair构型上NO 吸附过程中对C–O 键形成的影响。由于在碳基材料制备时,仅使用了少量的碳酸钾,制备结束后残存在碳基材料上的K 也是极其微量的。为获取K 在Armchair 上的稳定构型,对K 在Armchair的边缘桥位、边缘穴位的吸附计算,构型如图10,吸附能计算结果如图11,结果表明,K 在K-3 边缘穴位所释放的能量最多为420.889 kJ/mol,有学者研究Na 吸附在焦炭表面(增加文献引注),释放的能量为174.2 kJ/mol[25],从热力学角度,本研究中Amchair-K-3 构型更为稳定,后续NO 分子吸附发生非均相反应形成C–O键模拟也基于此构型展开。

2.3.3 K 原子可促进C-O 键的形成

模拟烟气中的NO 通常以side-on 和O-down 的形式吸附于焦炭表面,其中,以side-on 形式吸附所放出的热量最多,最稳定,所以作者将两个NO 分子分别以side-on 和O-down 的形式吸附在被K 修饰的焦炭表面Armchair-K-3,如图12,第一个NO 以side-on 的形式吸附在Armchair-K-3 上,第一个NO分子中的键相连,释放出440.186 kJ/mol 的热量,构型吸附能如图13 所示,文献[26]中直接将NO 以side-on 形式吸附在基础构型Armchair 边缘所释放的热量为198 kJ/mol,还有文献[25]中将NO 以sideon 的形式吸附在使用Na 修饰的Armchair 边缘上,所释放的热量为271 kJ/mol,从热力学角度分析,K 促进了第一个NO 分子的吸附,随后,第二个NO 分子以O-down 的形式吸附在构型上,Armchair-K(NO)2-1 发生异构化反应,O1–N1 键和O2–N2 键断裂,C1–C2 键拉长,形成新的化学键N1–N2 键,生成前驱物Armchair-K(NO)2-2,如图12,该过程放出热量为341.832 kJ/mol,为对比K 对该过程的影响,在基础构型Armchair 上以相同方式吸附两个NO 分子,经断键重新成键后形成两个C–O 键,如图12,所释放热量为312.702 kJ/mol,从热力学角度,当K 存在时,更容易形成的C–O 键,赵彤从机理角度证实C–O 单键可促进焦炭表面脱硝反应的进行[19],所以少量的K 会促进NO 化学吸附和C–O 的形成,当K 过多时会在焙烧过程中形成烧蚀现象,破坏孔径进而影响物理吸附过程。

2.3.4 O2 可促进C–O 键的形成

该过程主要研究O2与C–O 键的形成的关系,并且焦炭表面K 离子极微量,所以采用基础构型Armchair,另外,模拟烟气中采用了浓度为5%的氧气,因为O2浓度较高并且均匀分布在焦炭表面,所以依据分子扩散理论,对两个O2分子在Armchair 边缘上进行吸附计算,优化后的吸附构型如图14,自由状态下O–O 键长为1.1616 Å,吸附后O1–O2 键断裂,此结构表面生成两个C–O键,O3–O4 键也被拉长变为1.33202 Å,同时释放出880.78 kJ/mol 的热量,当两个NO 分子吸附在焦炭表面时,也会形成两个C–O 键,具体断键和成键过程为:两个N–O 键断裂,一个N–N 键形成,该过程释放341.832 kJ/mol 热量,所以从热力学角度,O2分子自身断裂所形成的C–O 键更加稳定,所以O2可促进C–O 键的形成。

3 结 论

本研究结果表明,痕量K 元素可以优化碳材料结构和表面官能团,促进碳材料中的羟基氧转化为活性氧,同时保证碳材料中保留较为丰富的表面吸附氧,这对NOx吸附,以及在高硫环境下提高材料的稳定具有重要作用。

本研究通过采用FT-IR 等技术,明确了C–O键可促碳基材料对NOx的吸附性能。根据DFT分析了在实验测试过程中,适量的K 元素可促进C–O 键的形成。同时在模拟烟气中通入氧气也可促进C–O 键的形成,从而提高碳基材料的脱硝性能。

通过比较不同浓度K2CO3水热活化准东煤制备的碳材料,较适宜的活化条件为:0.0067 g/mL的K2CO3水溶液,水热温度为160 ℃,采用一步法进行炭化活化,即CO2氛围下焙烧2 h,CO2流量为200 mL/min,焙烧温度960 ℃,该方法制备的准东煤基碳材料孔结构分布最为合理,低温下对NOx的吸附性能较好。