福特与汽车革命

2022-08-04亨利福特

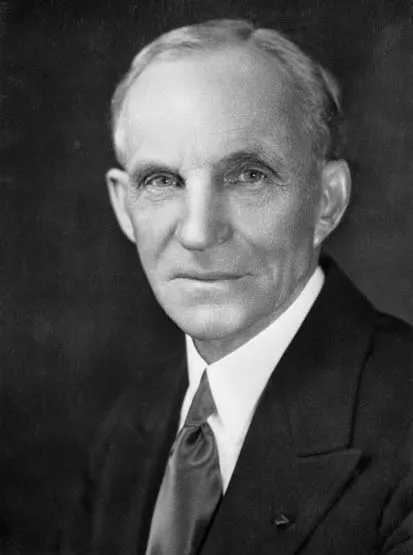

亨利·福特(美)

如果我们真有什么传统的话,那就是:任何事都能做得更好。

1908 年,福特汽车公司的T 型车诞生,让汽车驶入寻常百姓家,福特汽车还缔造了世界上第一条流水生产线,掀起了世界汽车工业革命的序幕。“当我们开始生产如今这种汽车时,整个国家几乎找不到路况好的马路,汽油也十分缺乏,并且公众头脑中根深蒂固的观念是:汽车充其量不过是富人的玩具。我们唯一的优势在于史无前例。”亨利·福特如是说。

“任何人都能驾驶福特车”

我们一直很好地遵循着行规。我们制造的汽车比其他车更为简单。公司里没有外部资金。除了以上两点之外,我们和其他汽车公司并无本质区别。我们只是更好地、更严格地执行现金折扣政策,将利润投入再生产,掌握大量的现金。我们做广告,搞促销,参加所有的汽车比赛。

与其他厂家的汽车相比,我们的车有两点不同:第一,车型结构简单,易于操作;第二,也是关键的一点,我们并未专门针对“享受型汽车”做过设计。虽然我们没有在奢侈方面下大工夫,但我们的车也带给消费者同样的享受,丝毫不逊于市场上的其他汽车。由于公司发展迅速,规模日益壮大,我们可以为有特殊需要的购车者制造特别的汽车,也可以根据某一价格制造特殊的汽车。我们可以轻松地坐下来说:“现在我们已经成功了。让我们把握成功,再接再厉吧。”

当日产量达到100 辆时,有些股东开始感到很不安。他们想要阻止我搞垮公司。我却回应说日产100 辆只是小菜一碟,我很早就希望日产量能达到1000 辆。他们震惊得哑口无言。

我很理解董事会的想法。但如果我接受股东们的意见,公司只能保持原有规模,建造一座漂亮的行政大楼,与那些看起来太过活跃的竞争者展开价格战,不时地推出新车型以吸引眼球。我也逐渐成为一个沉稳、受人尊敬的人,拥有着一家毫无活力、受人尊敬的企业。最后终老。

然而,在我的计划中,我只把进步当作下一步的开始——它表明我们到了该提供真正服务的时候了。这些年来,公众对不同的车型提出了很多建议,我也一直在计划制造一种通用车型。服务用车、赛车和公路检测方面都对汽车需要修改之处提供了很好的指导。1905 年,我已经在脑海中将想要制造的车设想周全了。

可是我还没找到既坚固又轻便的制造材料。后来在一个偶然的机会中,我找到了这种材料。

1905 年,我在棕榈海滩参加了一次车赛。比赛期间发生了一起重大车祸,一辆法国车被撞毁。我们参赛的车是K 型车——一种六缸的高速车。那辆车被损坏之后,我捡了一小块阀门杆。它很轻却很有韧性。我寻问它的材质,但是没人知道。

于是我把它给了我的助手。“把它的材质搞清楚,”我对他说,“这正是我们应该使用的材料。”

最终我的助手发现这是一种法国钢,含有钒的成分。然而我们找遍美国的每一家钢铁厂,却没有一家工厂能生产这种钒钢。终于我在英国找到了懂得如何生产商用钒钢的人。随后便是寻找生产厂家。然而,又出现了一个棘手的问题。钒的制造需要华氏3000 度的高温,而普通高炉的温度最高也只能达到2700 度。

最后,我找到俄亥俄州坎顿的一家小钢铁厂。我请求他们生产,并担保一切损失由我负责。他们同意了。第一炉加热失败了。钢里面几乎没有钒的成分。我让他们再试试。第二次成功了。在成功制造钒钢之前,我们只能使用6 万到7 万磅抗拉强度的钢材。有了钒钢之后,抗拉强度达到了17 万磅之高。

我把所有车型的车拆开仔细检测,以便重新决定每一部件的最佳制造钢材——不管是硬钢、强钢、弹性钢材。我想,这是大型机器制造史上首次科学地确定钢材的具体特性。最终我们为不同的钢铁部件选择了20 种不同的钢材。凡是要求强度大、重量轻的地方都使用钒钢。其中大约有10 种部件选用了钒钢。当然,根据这一部件是用于承受重量还是需要弹性,钒钢的成分也有所变化。而在实验以前,我想在汽车制造的材料上不会使用超过4 种不同等级的钢材。

经过进一步实验后,尤其是热处理实验,我们进一步增加了钢的强度,因此大大降低了车重。1910 年,法国工商部拿走了一个连接着轴套的钢制心轴,并且和他们认为法国最好的类似部件作比较。结果在每项测试中,我们的钢材都表现得更为优秀。

钒钢的使用大大减轻了车重。通用车其他方面的条件我也已经研究成功,大部分已付诸实践。设计必须要保持平衡。就算一个部件失灵也会造成伤亡。性能差的部件会导致事故发生。因此设计通用车时,要尽可能使所有的部件强度都能胜任它们的工作,使汽车像一辆轻便马车一样。

当然,即使如此也很难保证万无一失,因为汽油发动机实际上就是一个精密仪器,即使再聪明的人也有搞砸的时候。我采用了这样的宣传口号:“我愿为我制造的汽车出现的故障承担所有责任。”

从道路上出现第一辆车起,它对我而言就是一件必需品。正是这种认知和确信使我最终制造出能满足大众需求的汽车。迄今为止,我所有的努力都是为了制造一种通用车。如何提高质量、降低价格,这样的压力年复一年,一直存在。通用车必须具备如下特点:

1.优质的材料,良好的服务。钒钢具有最强、最硬、最耐用的优点,是汽车最佳结构的基础。排除价格因素,钒钢是世界上最优质的钢材。

2.操作简单。毕竟大多数人不是机械师。

3.动力充足。

4.绝对安全。因为用途不同,车行驶的路况也有所不同。

5.轻便。福特车每立方英寸的活塞排量仅为7.95 磅。无论沙地、泥地、雪地、水中、山上、田野以及没有道路的平原,都能看到福特车的身影。

6.控制。速度始终控制在手。无论在拥挤的城市街道还是危险的道路,福特车都能冷静安全地应对所有紧急和突发状况。福特车的行星轮传动易于操作。有这样的说法:“任何人都能驾驶福特车。”

7.车越重,消耗的燃料和润滑剂自然越多。相反,车越轻,开销越少。早年,福特车的轻便引人争议。而现在一切证明它是对的。

T 型车的诞生

我把最终完成的设计称为T 型车。这种车型一个重要的特点在于简单。如果这一特点如我料想般地被广为接受的话,我计划只制造这一类型的车,并开始真正投产。这种车只有四部分组成,结构一目了然——动力系统、车身、前轴、后轴。所有的部分简单易懂,维修和更换零部件也完全不需要专门的技术。

虽然由于这个想法过于新奇我很少谈及,但我相信由于零部件简单且低价,昂贵的手工维修费将不复存在。也因为零部件制造成本低廉,购买新的零部件比维修旧的更为划算。这些零部件都能在五金店里轻松买到,就像购买钉子和螺栓一样简单。我想作为一个设计师,我理应把车设计得更为简单易懂。

这是个双赢的方法,适用于一切事物:东西越简单,越容易制造;售价越低,销量越大。

实际上T 型车包含了以往车型的很多特点。每一个细节都经过了实践检验。对它是否成功我从来没有抱侥幸心理。在它身上我们倾注了多年的心血,因此我们完全有理由相信它一定能成功。我把能用上的一切都投注在这辆车上,包括偶然获得的材料。我们在1908 年至1909 年推出了T 型车。

那时公司已经成立5 年了。最初的工厂面积只有0.28 英亩。第一年的员工数为311 人,产量为1708 辆,只有一个分厂。到了1908 年,工厂面积增加到2.65 英亩,并拥有了自己的大楼。员工数也增加到1908 人。产量为6181 辆,14 家分厂。公司的发展蒸蒸日上。

1908 至1909 年度,我们继续制造R 型和S 型,即四缸敞篷小轿车和敞篷客车。售价分别为700 美元和750 美元。这两种车型之前的销量非常好,但T 型车的问世却将它们一扫而光。我们的销售量为10607 辆——高于所有汽车公司的销售量。

这一年度的销售成绩向我彻底证明,到了将新的商业策略付诸实践的时候了。在我宣布新策略以前,受高销售额鼓舞的销售人员认为如果推出更多车型,会有更高的销售额。令人费解的是,一旦某件产品取得成功,人们首先想到的是将它改变,会取得更大的成功。人们倾向于胡乱改变一件好好的东西,最后将它损坏。销售人员坚持增加生产线。他们关注的是5%清楚自己需求的消费者,却忽略了95%只会购买不会选择的消费者。

只有尽最大努力听取消费者的投诉和意见,企业才能发展。如果服务中有任何缺陷,必须马上严格调查,但如果是关于款式方面的建议的话,就必须确认这是否纯属个人的奇想。

1909 年的一天上午,在事先完全没有透露的情况下,我宣布以后只生产一种车型,即T 型车,并且所有车都采用同样的底盘。

我说:“只要车是黑色的,任何消费者都能随心所欲地给车喷上任何颜色。”

当时没人同意我的想法。销售人员当然看不出生产单一车型的好处。而且他们毫不在意。他们觉得我们的车已经很好。在他们看来,降低价格会影响销售量,从而使我们失去那些追求质量的顾客。他们对汽车业几乎毫无概念。汽车仍被视为奢侈品。制造商只会为这种观念推波助澜。

一些所谓的聪明人发明了“休闲车”这一名称,并在广告中将休闲享乐的特点大加宣传。销售人员肯定要反对,特别是在我发表如下宣言时:

“我将为广大普通公众制造汽车。大型车可供一家人使用,小型车一个人就能轻松驾驶和打理。汽车采用最佳的制造材料、最简单的设计、最优秀的制造工人,同时物美价廉。只要有一份好薪水,都能承担得起。人们完全可以和家人在上帝赐予的广阔空间里享受美好时光。”

然而这份宣言并没有受到欢迎,普遍的评价是:“如果福特一意孤行的话,6 个月内就会破产。”

一般人认为优质的汽车不可能低成本制造,何况汽车的消费市场是有钱人,没必要制造一种低价的汽车。1908 至1909 年度超过一万辆车的销售量,使我确信需要建造一家新工厂。我们已经拥有了一家大型的现代化工厂——皮克特街工厂,完全能与这个国家内任何一家工厂相媲美,或许更胜一筹。然而我明白,必将到来的产量和销售量会让它无法应对。

于是我在高地公园购买了60 英亩地,当时那里还被看作底特律城外的农村。可是所购买的土地亩数和建造一家更大规模的工厂的计划都遭到了反对。

1909 年至1910 年,为了购买土地和建楼,我稍微提高了车价。这其实是很公平的,结果对购车者也是有利的。除了敞篷客车提价75 美元,后排独立敞篷车提价150 美元,城市车提价200 美元以外,所有型号的汽车均提价100 美元。

我们一共售出18664 辆汽车。接着在1910 至1911 年度,由于装配了新设备,我将旅行车的价格从950 美元降低至780 美元,我们售出了34582辆汽车。这是在原材料价格以及工资上涨的背景下,车价稳步下降的开始。

将1911 年和1908 年作比较:工厂面积从2.65英亩增加到32 英亩;平均员工数量从1908 人增加到4110 人;汽车产量从6000 多辆增加到近35000辆。你会注意到这三年多来员工的增加和产量的增加并非成正比。

看起来我们几乎是一夜之间产量大增。然而,这一切究竟是如何实现的呢?

简而言之,这是通过运用一条必然的原则实现的,是合理使用动力和机器的结果。街边一间昏暗的小店里,一个老人常年制造斧柄。他以风干的山核桃木为材料,用刨刀、凿子和砂纸做工具。每一只斧柄制作精良。斧柄的曲面必须完全合手,必须和木头的纹路一致。老人从早到晚不停工作。他的平均产量是一星期8 把斧柄,每一只价钱是1.5美元。由于平衡性欠佳,经常有些斧柄卖不出去。

如今,花上几分钱就能买到更好的由机器制造的斧柄,也无需担心平衡性的问题。斧柄被制造得一模一样,每一只都完美无瑕。现代制造方法的应用不仅使斧柄的价格大大降低,还极大地提高了产品质量。

福特车的制造正是运用了同样的方法,使得一开始就降低车价,同时提高质量。也许企业的核心就是一种观念,我们只是发展了这种观念。

与此同时,福特公司成长为一家世界性的大公司。我们在伦敦和澳大利亚成立了分支机构。福特车出口至世界上每一个地方。

尤其在英国,我们的公司变得像在美国一样众人皆知。由于美国自行车业在英国的失败,使汽车在进入英国市场时遇到了一些困难。1903 年两辆A 型车踏上了英国之路。英国的报纸拒绝报道。汽车代理商们对这两辆车丝毫不感兴趣。

当时在英国,最受欢迎的是性能可靠的汽车。1905 年,我们的代理商用一辆C 型车参加苏格兰的可靠性汽车测试赛。或许这是一个迹象,表明汽车不仅仅是一个玩具。苏格兰车赛的赛程是800 多英里的崎岖山路。整个比赛中,福特车只在强制要求的情况下停车一次。这次汽车测试赛打开了福特车在英国的市场。同年,福特出租车第一次出现在伦敦。

随后的几年里,销售量开始攀升。福特车参加了每次耐力和可靠性的比赛,屡战屡胜。1911 年,亨利·亚历山大驾驶一辆T 型车到达4600 英尺高的本·尼维斯山顶。那一年在英国共售出14060 辆汽车。从那之后,我们再也不需要表演特技了。最终我们在曼切斯特建立了自己的工厂。最初这家工厂只是一家组装厂,但是后来逐渐开始制造越来越多的汽车。

提升生产效率

如果一种设备能节省10%的时间,或者增加10%的产量,那么缺乏这种设备则意味着被抽取了10%的税。如果以每人每小时5 美分计算,那么节省或提高10%则意味着每小时能多赚5 美分。如果12000 名员工每人每天少走10 步路的话,将节约50 英里无用的动作和滥用的能量。

我们没有继承任何传统,也不打算建立传统。如果我们真有什么传统的话,那就是:任何事都能做得更好。

这种总是要把工作做得更好更快的压力几乎解决了工厂里的一切问题。每个部门都把生产效率看作根本。生产效率和生产成本是两大因素。如果工头和监管人核查本部门的开支的话,那纯粹是在浪费时间。因为有些开支,例如工资、管理费用、材料价格是他们无法控制的,他们能控制的是本部门的生产效率。

一个部门的生产效率是按生产的零件数除以从事生产的人数而得出的。工头每天记录本部门的效率,并随身带着这些数据。监管人有一个全面的统计表格,只要某个部门出了任何问题,产量一栏即刻就能显示出来。监管人询问情况,工头关注进展。相当一部分鼓励工人改进生产方式的激励措施,直接来源于简单的、凭经验对生产进行评估的方式。

每个零部件节省一分钱,也许就会带来可观的价值。以我们目前的生产效率来讲,一个零部件节省一分钱意味着一年可节省12000 美元。每个零部件都节省一分钱的话,一年就能节省上百万美元。因此,节约计划以一分钱的0.1%作为计算单位。如果新方法表明,推行节约、用于改变的费用能在一段合理的时间内被收回——例如3 个月,这样的改变当然可行。这些改变不仅限于增加产量或降低成本。或许绝大多数是以方便工作为目的。

在工厂里,我们想要消除高强度的工作。通常,这样的方式行之有效,不仅减轻了工人的工作负担,同时也降低了成本。对于零部件的采购,我们的调查精确到小数点后的末位数。

建议来自四面八方。波兰工人是所有外籍工人中最聪明的建议者。一个不会说英语的波兰工人建议,如果机器上的工具按不同角度设置,将延长其使用寿命。而原先机器只能用于4 到5 次切割。他是对的,于是在打磨工序上我们节省了一大笔钱。另一个波兰工人在钻床上安装了一个小小的装置,使零件只需经过钻孔的工序。这种方法被普遍采用,节省了大量支出。

工人们经常实验一些自己制作的小装置,因为他们全神贯注于工作,又有头脑,因此经常会发明一些小改进。

以下就是一些建议:

一项建议提出,用高架传送装置把铸件从铸造车间运送至机器车间,结果为运输部节省了70 个人。

我们以往需要17 个人——还是在生产规模不大的情况下——清除齿轮的毛口,这是一件又脏又累的工作。于是有人画了一张专用机器的草图。他的想法被采纳,机器制造成功。现在4 个人的工作量是以前17 个人工作量的几倍,那些累人的活也一去不复返了。

将底盘上的一个部件的固定柄改为焊接柄,在当时小产量的时候,一年就节省了150 万美元。

用扁平薄片替代常规方法以制造管子的建议节约了大量的费用。

按照过去的方法,制造一种齿轮需要4 道工序,并且12%的钢材要变成废料。而现在我们将大部分废料加以利用。总有一天所有的废料都会物尽其用。尽管将废料再利用,但不能因此忽视了减少废料的问题。所有的废料并非一无用处这一事实并不能成为纵容浪费的借口。

有个工人设计出了一种非常简单的齿轮制造新方法,将废料降低到1%。

另外,为了使表面坚硬,必须对凸轮轴进行热处理。凸轮轴从加热炉里出来时总是有些弯曲,一直到1918 年,我们仍雇用37 个工人专门负责使凸轮轴平直。几个员工实验了大概一年的时间,最终找到了解决方法。他们设计出一种新型的炉子,从里面出来的凸轮轴再也不会弯曲了。1921 年,虽然产量远大于1918 年,我们只用8 个人就胜任了整个工作。

接着,必须消除某项工作对特殊技术的依赖。过去淬火工的技术十分精湛。他必须准确判断加热温度。这是个无法事先考虑准备的工作。奇怪的是他的判断总是那么准确。对钢材进行淬火硬化处理至关重要,淬火工必须精确把握温度。这是无法通过经验而获得,必须测量。我们引进了一套系统。有了这套系统,熔炉旁的工人不用管温度,也不看温度计。因为彩灯会给他信号提示。

我们的每台机器都是经过精心设计并制造的。在实际操作以前,设计的每个环节都经过仔细检查。有时候我们会先制作木制模型或者在黑板上将各个部件画得和实物一般大小。我们不会受先例所限,但不存丝毫的侥幸。我们所制造的每台机器都能如设计般地工作,大约90%的实验均获得成功。所有制造方面的成就都是人们辛勤工作的结晶。

在我看来,如果人们不受阻碍,意识到自己在提供服务的话,就会集中精力,全神贯注于工作,即使是最微不足道的工作。

(此文摘自:《汽车大王:福特自传》,作者:亨利·福特)